一种电极浆料的匀浆方法及其应用与流程

1.本发明属于锂离子电池领域,涉及一种电极浆料的匀浆方法及其应用。

背景技术:

2.随着传统能源的枯竭以及环境问题的日益突出,锂离子电池作为新型清洁能源的发展方向越来越受到各国政府和科学家的重视,不断地致力于开发研究更加实用高效的锂离子电池。在锂离子电池的制备过程中,浆料的质量占有至关重要的地位,其将直接影响后续锂离子电池生产的工艺和质量,故匀浆工艺是锂离子电池制备的根本。匀浆是将主材、粘结剂、导电剂、溶剂等材料进行混合形成一种悬浊液。一般的匀浆工艺是先用粘结剂和溶剂制胶,在添加导电剂,形成导电胶,然后再添加主材进行混合;另一种匀浆工艺是将主材、导电剂、粘结剂等粉状材料进行干混,然后再添加溶剂进行混合。匀浆效果主要取决于过程中的润湿、分散、稳定这三个阶段的混合效果。润湿是指溶剂与其余材料混合时,对材料颗粒表面的润湿效果,一般用固含量进行表征;分散是指各种材料在混合过程中重新分散再混合;稳定是指混合后的颗粒在浆料中稳定悬浮。

3.cn104766950a公开了一种锂离子动力电池浆料的匀浆方法,在锂离子电池正极或负极浆料的匀浆过程中同时加入超声振荡处理工序进行处理。其通过超声波对匀浆过程进行处理,一方面可加速匀浆搅拌的过程,使得浆料更加均匀,缩短匀浆的时间,可大大提高锂离子电池的生产效率,另一方面同时提高了电池性能,降低了电池内阻,该法操作简单易懂,方便快捷,适用于大规模生产过程。但是其无法控制材料的润湿程度,可控性较差。

4.cn111632509a提供了一种锂离子电池正极浆料的匀浆方法,步骤如下:s1、使用自动下料系统,将正极活性物质、导电剂干粉、粘结剂干粉按照配比逐一下料至双行星搅拌机中进行粉体预混合得到干粉混合料;s2、将溶剂分成两份,在步骤s1制成的干粉混合料中按配比加入导电剂浆料和一份溶剂,进行第一次混合得到半成品浆料;s3、开启高速混合机,将步骤s2得到的半成品浆料和另一份溶剂输入高速混合机中进行高速混合分散,将混合完成后的浆料打入a循环罐中;s4、将a循环罐中的浆料再次输入高速混合机中进行高速混合分散,混合完成后的浆料打入b循环罐中。其同时使用双行星搅拌机和高速混合机,可提高浆料分散均匀性,浆料颗粒度一致性更好。但是其制备浆料的均匀度较低且过程繁琐。

5.上述方案存在有可控性差或均匀度低的问题,因此,亟需开发一种简单、可控且高效的浆料的匀浆方法。

技术实现要素:

6.本发明的目的在于提供一种电极浆料的匀浆方法及其应用,所述方法包括以下步骤:(1)将溶剂汽化,得到气态溶剂;(2)将主材料、导电剂、粘结剂混合后通入步骤(1)得到的气态溶剂;(3)在步骤(2)通入气态溶剂的同时降温,使气态溶剂冷凝与所述主材料、导电剂、粘结剂混合得到所述电极浆料。本发明通过蒸汽冷凝的原理,解决匀浆过程材料润湿不稳定的问题,使润湿阶段可以指标化进行管控,提升浆料的稳定性。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种电极浆料的匀浆方法,所述方法包括以下步骤:

9.(1)将溶剂汽化,得到气态溶剂;

10.(2)将主材料、导电剂和粘结剂混合后,通入步骤(1)得到的气态溶剂;

11.(3)在步骤(2)通入气态溶剂的同时降温,使气态溶剂冷凝与所述主材料、导电剂和粘结剂混合,得到所述电极浆料。

12.本发明所述匀浆方法,通过将溶剂汽化使溶剂和主材料、导电剂及粘结剂充分接触,可以使润湿效果更好,也能通过气态溶剂的流量来控制材料润湿阶段的程度,使润湿阶段可以有量化指标衡量,若制得的浆料粘度达不到需要的效果,可以通过加入液态溶剂进行调整。

13.优选地,步骤(1)所述溶剂包括n

‑

甲基吡咯烷酮(nmp)。

14.优选地,步骤(1)所述汽化的压力≤常压。

15.优选地,所述汽化的温度为220~300℃,例如:220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃等。

16.优选地,步骤(2)所述主材料为镍钴锰酸锂

17.优选地,所述导电剂包括导电炭黑,碳纳米管。

18.优选地,所述粘结剂包括聚偏氟乙烯粘结剂。

19.优选地,步骤(2)所述混合的装置包括搅拌机。

20.优选地,所述混合的搅拌速度为100~500r/min,例如:100r/min、200r/min、300r/min、400r/min或500r/min等。

21.优选地,步骤(2)所述通入气态溶剂的装置包括气体流量计。

22.优选地,所述通入的速度为1~3l/min,例如:1l/min、1.5l/min、2l/min、2.5l/min或3l/min等。

23.优选地,所述通入气态溶剂的体积为1.5~6.5l,例如:1.5l、2l、3l、4l、5l或6.5l等。

24.优选地,步骤(3)所述降温的方法包括对搅拌机通冷却水。

25.优选地,所述降温的同时进行搅拌。

26.优选地,所述搅拌的速度2000~5000r/min,例如:2000r/min、2500r/min、3000r/min、3500r/min、4000r/min或5000r/min等。

27.作为本发明的优选方案,所述方法包括以下步骤:

28.(1)将溶剂在压力小于等于常压,温度为220~300℃下汽化,得到气态溶剂;

29.(2)将主材料、导电剂和粘结剂在搅拌机中以100~500r/min混合后,通过气体流量计将步骤(1)得到的气态溶剂1.5~6.5l通入搅拌机;

30.(3)对搅拌机通冷却水,同时以2000~5000r/min进行搅拌,随着温度降低,气态的溶剂逐渐冷凝,与主材、导电剂和粘结剂材料进行混合,得到所述电极浆料。

31.第二方面,本发明提供了一种锂离子电池电极浆料,所述电极浆料通过如第一方面所述方法制备得到。

32.第三方面,本发明提供了一种锂离子电池,所述锂离子电池包含如第二方面所述的锂离子电池电极浆料。

33.相对于现有技术,本发明具有以下有益效果:

34.(1)本发明所提供的匀浆方法润湿效果好,也能通过气态溶剂的流量控制材料润湿阶段的程度,使润湿阶段可以有量化指标衡量。

35.(2)本发明所述匀浆方法制备的浆料稳定性高,在不降低固含量的条件下,浆料的细度仅为18μm以下。

附图说明

36.图1是本发明实施例1所提供的电极浆料匀浆方法的流程示意图。

具体实施方式

37.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

38.实施例1

39.本实施例提供了一种锂离子电池电极浆料的匀浆方法,所述方法流程如图1所示,具体包括如下步骤:

40.(1)在真空度≤

‑

85kpa,温度为260℃下获得气态nmp;

41.(2)将主材料1镍钴锰酸锂5.79kg、导电剂1碳纳米管0.113kg及粘结剂聚偏氟乙烯0.113kg在200rpm下搅拌20min,加入主材料2镍钴锰酸锂1.448kg,持续搅拌100min,同时以1l/min通入步骤(1)得到的1.5l气态nmp,同时加入导电剂2导电炭黑0.872kg;

42.(3)对搅拌机通冷却水,同时以3000rpm搅拌60min,随着温度降低,气态的溶剂逐渐冷凝,将上述材料混合均匀得到所述锂离子电池电极浆料。

43.实施例2

44.本实施例提供了一种锂离子电池电极浆料的匀浆方法,具体包括如下步骤:

45.(1)在真空度≤

‑

80kpa,温度为280℃下获得气态状态的nmp溶剂;

46.(2)将主材料1镍钴锰酸锂28.95kg、导电剂1碳纳米管0.563kg及粘结剂聚偏氟乙烯粘结剂0.563kg在200rpm下搅拌100min,加入主材料2镍钴锰酸锂7.24kg,持续搅拌100min,同时以1l/min通入步骤(1)得到的6.5l气态nmp,同时加入导电剂2导电炭黑4.36kg;

47.(3)对搅拌机通冷却水,同时以2500rpm搅拌60min,随着温度降低,气态的溶剂逐渐冷凝,将上述材料混合均匀得到所述锂离子电池电极浆料。

48.实施例3

49.本实施例提供了一种锂离子电池电极浆料的匀浆方法,具体包括如下步骤:

50.(1)在真空度≤

‑

80kpa,温度为300℃下获得气态nmp;

51.(2)将镍钴锰酸锂(me8e)28.95kg、导电炭黑sp 0.563kg及聚偏氟乙烯0.563kg在200rpm下搅拌80min,加入钴锰酸锂(zh8000d)14kg,持续搅拌40min,以2l/min通入步骤(1)得到的3l气态nmp,同时加入碳纳米管8.4kg;

52.(3)对搅拌机通冷却水,同时以2500rpm搅拌60min,随着温度降低,气态的溶剂逐渐冷凝,将上述材料混合均匀得到所述锂离子电池电极浆料。

53.实施例4

54.本实施例与实施例1区别仅在于,步骤(2)所述通入气态nmp的量为1l,其他条件与参数与实施例1完全相同。

55.实施例5

56.本实施例与实施例1区别仅在于,步骤(2)所述通入气态nmp的量为7l,其他条件与参数与实施例1完全相同。

57.对比例1

58.本对比例与实施例2区别仅在于,步骤(2)加入的是液态nmp,其他条件与参数与实施例2完全相同。

59.性能测试:

60.粘度测试方法:用烧杯取同等量的浆料选取合适的转子放在液体粘度计下进行测试。

61.固含测试方法:取适量浆料放入耐高温盛放容器中称重,再将容器放置入高温加热烤箱至水分蒸发完(大约30min),称重剩余干料质量。固含量=干料质量/浆料质量。

62.细度测试方法:使用专用测浆料细度的细度刮板随机取一点浆料刮到刮板上,在细度刮板的断层处读出对应的细度数据即可。

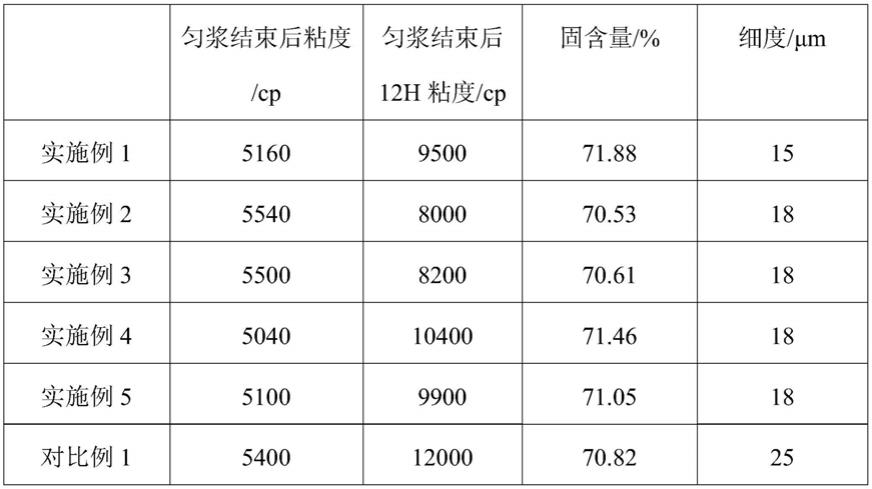

63.测试结果如表1所示:

64.表1

[0065][0066]

由表1可以看出,本发明所述匀浆方法制备的浆料稳定性高,在不降低固含量的条件下,浆料的细度仅为18μm以下。

[0067]

由实施例1和实施例2对比可得,本发明所述匀浆方法可以通过调整所述气态溶剂流量的增加可使更多的nmp溶剂充分接触浆料得到稳定性更好一些浆料粘度变化量更好,细度也更小。

[0068]

由实施例1

‑

2和实施例4

‑

5对比可得,步骤(2)所述通入气态nmp的体积控制在1.5~6.5l,若少于1.5l,无法充分混合各种材料,进而影响浆料性能。若多于6.5l,制得的浆料性能变化不大,继续增加会造成浪费。

[0069]

由实施例2和对比例1对比可得,本发明通过将溶剂nmp汽化与各种材料混合,制得

的浆料稳定性得到明显提高,同时浆料细度也大幅度降低。

[0070]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1