适用于不同粒度危险废炭的节能活化再生系统的制作方法

1.本实用新型涉及固体废弃物无害化处理设备技术领域,特别涉及一种适用于不同粒度危险废炭的节能活化再生系统。

背景技术:

2.活性炭是一种良好的碳基吸附材料,是用途极广的一种工业吸附剂。活性炭随着吸附量增加会废失去活性,因其含有有害成分而成为危险废物。活性炭的再生是指运用物理、化学或生物化学等方法对吸附废后失去活性的炭进行处理,恢复其吸附性能达到重复使用目的。活性炭再生方法包括热再生、化学药品再生、生物再生以及新兴的超临界流体再生法、电化学再生法、光催化再生法和微波辐射加热法等。加热再生过程是利用吸附危险废炭中的吸附质能够在高温下从活性炭孔隙中解吸的特点从而使活性炭原来被堵塞的孔隙打开,恢复其吸附性能。加热再生由于能够分解多种多样的吸附质而具有通用性,而且再生彻底,一直是再生方法的主流。加热再生装置有许多形式,目前国内使用的主要为回转窑、沸腾炉、流化床,不论采用何种形式的加热再生装置,初期都需要烘干,通常待再生的活性炭为各种粒度的高含水量的滤饼状及膏糊状物料,针对这种特性物料的烘干设备,目前国内没有发现。而对于活化过程,采用回转窑需要使用一次能源或电力等高等级能源作为加热能源,能耗高,采用沸腾炉或流化床,现有的气固分离装置为布袋除尘器,由于布袋除尘器不耐高温,再生的活性炭需要降温后才能进行气固分离,能耗也较高。

技术实现要素:

3.有鉴于此,针对上述不足,有必要提出一种能耗低的适用于不同粒度危险废炭的节能活化再生系统。

4.一种适用于不同粒度危险废炭的节能活化再生系统,包括废炭再生单元,所述废炭再生单元包括闪蒸干燥机、旋风除尘器、第二金属膜袋过滤器、动态再生炉、第一金属膜袋过滤器、负压风机,所述闪蒸干燥机包括闪蒸干燥本体、分级环、打散组件、进风分布器,所述闪蒸干燥本体环壁上设有固相入口,所述闪蒸干燥本体顶部设有气相出口,所述闪蒸干燥本体为中空筒体,在闪蒸干燥本体内腔的上部安装有分级环,在闪蒸干燥本体内腔的底部设有锥形底面,所述打散组件包括打散主轴、驱动电机、打散叶片,所述打散主轴的下端与驱动电机的输出端同轴连接,所述打散主轴上端竖直向上穿过闪蒸干燥本体的锥形底面,所述打散叶片固设于打散主轴的上端,在闪蒸干燥本体外侧底部套设进风分布器,所述进风分布器为中空环体,所述进风分布器的外侧环壁上设有气相入口,所述进风分布器的内侧环壁设有风口,在闪蒸干燥本体侧壁上设有若干狭缝,所述狭缝沿闪蒸干燥本体的周向均布,所述狭缝的出口与闪蒸干燥本体内腔连通,所述狭缝的出口沿闪蒸干燥本体的切线方向,所述狭缝的入口与进风分布器的风口的连接,所述闪蒸干燥本体的气相出口与旋风除尘器侧部的气相入口连接,所述旋风除尘器顶部的气相出口与第二金属膜袋过滤器侧部的气相入口连接,所述负压风机的入口与第二金属膜袋过滤器顶部的气相出口连接,所

述动态再生炉为“门”字形中空筒体,所述动态再生炉包括碳化段、连接段、活化段,所述旋风除尘器底部的固相出口与碳化段的侧部的固相入口连接,所述第二金属膜袋过滤器底部的固相出口与碳化段的侧部的固相入口连接,在碳化段的下部设有气相入口,碳化段顶部的气相出口与连接段的一端连接,所述连接段的另一端与活化段顶部的气相入口连接,活化段的下部的气相出口与第一金属膜袋过滤器侧部的气相入口连接,所述第一金属膜袋过滤器顶部的气相出口与所述进风分布器的气相入口连接。

5.优选的,所述闪蒸干燥机还包括底座、压缩气体组件,所述压缩气体组件包括气泵、气管,所述闪蒸干燥本体置于底座上,底座的上表面与闪蒸干燥本体的锥形底面之间形成封闭的底腔,所述驱动电机固设于底座上,所述打散主轴上端竖直向上穿过底座以及蒸干燥本体的锥形底面,所述打散主轴通过轴承与底座转动连接,所述气泵的出口与气管的一端连接,所述气管的另一端与底腔连通。

6.优选的,所述适用于不同粒度危险废炭的节能活化再生系统还包括尾气处理单元,所述尾气处理单元包括缓冲罐、二燃室,所述缓冲罐的入口与负压风机的出口连接,所述二燃室包括外炉体、内炉体、格子砖、燃气比例调节燃烧器,所述外炉体中空,所述外炉体内侧下部为柱状空腔,所述外炉体内侧上部为锥状空腔,外炉体的顶部设有着火口,所述内炉体的为顶部开口中空筒体,所述内炉体同轴套装于外炉体内,所述内炉体的下端面与外炉体的底面接触,所述内炉体的上端面与内炉体顶面不接触,在内炉体内填充有格子砖,所述内炉体的外径小于外炉体的内径,所述内炉体内壁与外炉体的内壁形成环形预热腔,在外炉体顶部安装有燃气比例调节燃烧器,所述燃气比例调节燃烧器的喷口与外炉体的着火口连接,所述缓冲罐的出口通过管道与内炉体、外炉体之间的环形预热腔的底部连通,所述格子砖与格子砖之间成迷宫状砖缝,在外炉体的顶部还设有防爆孔,在防爆孔上盖合有防爆盖。

7.优选的,所述闪蒸干燥机为旋转闪蒸干燥机,所述第一金属膜袋过滤器、第二金属膜袋过滤器均为金属间化合物非对称膜除尘器。

8.优选的,所述废炭再生单元还包括塔式冷却床,所述塔式冷却床的入口与第一金属膜袋过滤器底部的固相出口连接。

9.优选的,所述尾气处理单元还包括余热锅炉,所述余热锅炉的入口通过管道与内炉体内腔的底部连通。

10.优选的,所述余热锅炉的蒸汽出口通过管道与活化段的内腔连通。

11.优选的,所述尾气处理单元还包括急冷吸收塔,所述急冷吸收塔的入口与余热锅炉的出口连接。

12.优选的,所述尾气处理单元还包括布袋除尘器,所述布袋除尘器的入口与急冷吸收塔的出口连接。

13.优选的,所述尾气处理单元还包括脱硫塔,所述脱硫塔的入口与袋除尘器的出口连接。

14.本实用新型的有益效果在于:

15.(1)再生的活性炭与尾气采用布袋除尘进行气固分离,由于尾气温度高,会烧坏布袋除尘设备,所以需要对活性炭与尾气降温后才能进行气固分离,进而尾气的热能无法利用,而本实用新型中,第一金属膜袋过滤器耐高温,再生的活性炭与尾气采用第一金属膜袋

过滤器直接气固分离,危险废炭干燥充分利用动态活化炉活化尾气余热直接干燥,大大降低了干燥危险废炭的热能消耗。

16.(2)利用闪蒸干燥机对危险废炭粉进行干燥,干燥后的危险废炭含水量可稳定在10%左右,这部分残留水在活化阶段能与危险废炭中微量残存的有机物反应,这部分残留水含量过高或过低都不利于活化。

17.(3)第一金属膜袋过滤器的气固分离率在99.99%以上,与尾气一同进入闪蒸干燥机的再生的活性炭微粉微乎其微,避免了大量的再生的活性炭微粉进入闪蒸干燥机后,导致干燥后的危险废炭含水量降低,进而影响活化过程。

18.(4)第一金属膜袋过滤器在气固分离的过程中,会有活性炭粉粘附在第一金属膜袋过滤器的微孔金属膜滤料上,尾气中的有机气体能被活性炭粉吸收,避免经过闪蒸干燥机后返回动态活化炉,与干燥后的危险废炭的残水反应,间接的降低了干燥后的危险废炭含水量,影响活化过程。

19.(5)利用闪蒸干燥机对危险废炭进行干燥,危险废炭分散性好,且碳化、活化过程中,危险废炭为稀相气力输送,使得危险废炭活化反应时间短,反应更充分,全程处于封闭状态,危险废炭在碳化、活化过程中的反应热基本可维持整个装置温度,能耗非常低。

20.(6)利用闪蒸干燥机对危险废炭进行干燥,干燥后的危险废炭粒度可稳定在一个预定的范围内,危险废炭粒度可控,有利于保证动态活化内的危险废炭流化状态稳定,从而使得碳化、活化过程稳定。

21.(7)危险废炭由螺旋加料器进入闪蒸干燥本体内,在打散叶片的作用下,危险废炭在受到撞击,摩擦及剪切的作用下得到分散,块状危险废炭被粉碎,与热空气充分接触、受热、干燥。脱水后的干粉料随热气上升,分级环将大颗粒截留,小颗粒从环中心排出干燥器外,由旋风除尘器、第二金属膜袋过滤器回收,未干透的、大块的危险废炭受离心力作用甩向闪蒸干燥本体内壁,重新落到闪蒸干燥本体底部被粉碎干燥。采用闪蒸干燥机集干燥和破碎于一体,实现了膏状、滤饼状不同粒度物料一次性快速干燥成粉,干燥过程中的传热传质时间短,干燥强度大,热效率高,得到的干粉料粒度、湿度可控。

附图说明

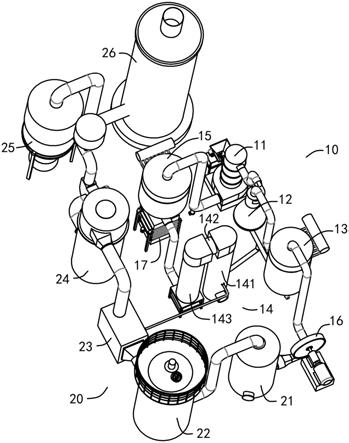

22.图1为所述适用于不同粒度危险废炭的节能活化再生系统的轴测图。

23.图2为所述闪蒸干燥机的结构示意图。

24.图3为所述二燃室的局部剖开视图。

25.图中:废炭再生单元10、闪蒸干燥机11、闪蒸干燥本体111、锥形底面1111、分级环112、打散组件113、打散主轴1131、驱动电机1132、打散叶片1133、进风分布器114、底座115、压缩气体组件116、气泵1161、气管1162、旋风除尘器12、第二金属膜袋过滤器13、动态再生炉14、碳化段141、连接段142、活化段143、第一金属膜袋过滤器15、负压风机16、塔式冷却床17、尾气处理单元20、缓冲罐21、二燃室22、外炉体221、内炉体222、格子砖223、燃气比例调节燃烧器224、余热锅炉23、急冷吸收塔24、布袋除尘器25、脱硫塔26。

具体实施方式

26.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用

的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.参见图1和图2,本实用新型实施例提供了一种适用于不同粒度危险废炭的节能活化再生系统,包括废炭再生单元10,废炭再生单元10包括闪蒸干燥机11、旋风除尘器12、第二金属膜袋过滤器13、动态再生炉14、第一金属膜袋过滤器15、负压风机16,闪蒸干燥机11包括闪蒸干燥本体111、分级环112、打散组件113、进风分布器114,闪蒸干燥本体111环壁上设有固相入口,闪蒸干燥本体111顶部设有气相出口,闪蒸干燥本体111为中空筒体,在闪蒸干燥本体111内腔的上部安装有分级环112,在闪蒸干燥本体111内腔的底部设有锥形底面1111,打散组件113包括打散主轴1131、驱动电机1132、打散叶片1133,打散主轴1131的下端与驱动电机1132的输出端同轴连接,打散主轴1131上端竖直向上穿过闪蒸干燥本体111的锥形底面1111,打散叶片1133固设于打散主轴1131的上端,在闪蒸干燥本体111外侧底部套设进风分布器114,进风分布器114为中空环体,进风分布器114的外侧环壁上设有气相入口,进风分布器114的内侧环壁设有风口,在闪蒸干燥本体111侧壁上设有若干狭缝,狭缝沿闪蒸干燥本体111的周向均布,狭缝的出口与闪蒸干燥本体111内腔连通,狭缝的出口沿闪蒸干燥本体111的切线方向,狭缝的入口与进风分布器114的风口的连接,闪蒸干燥本体111的气相出口与旋风除尘器12侧部的气相入口连接,旋风除尘器12顶部的气相出口与第二金属膜袋过滤器13侧部的气相入口连接,负压风机16的入口与第二金属膜袋过滤器13顶部的气相出口连接,动态再生炉14为“门”字形中空筒体,动态再生炉14包括碳化段141、连接段142、活化段143,旋风除尘器12底部的固相出口与碳化段141的侧部的固相入口连接,第二金属膜袋过滤器13底部的固相出口与碳化段141的侧部的固相入口连接,在碳化段141的下部设有气相入口,碳化段141顶部的气相出口与连接段142的一端连接,连接段142的另一端与活化段143顶部的气相入口连接,活化段143的下部的气相出口与第一金属膜袋过滤器15侧部的气相入口连接,第一金属膜袋过滤器15顶部的气相出口与进风分布器114的气相入口连接。

28.危险废炭在干燥过程中,主要是蒸发孔隙水,同时吸附的小分子碳氢化合物和芳香族有机物质等易挥发的有机物质被脱附分离进入尾气。

29.危险废炭中残存的有机物在高温条件下,以挥发、分解、碳化、氧化的形式,从危险废炭的基质上消除,转化成有机气体,进入尾气。

30.微量残存的有机物在残留水分及补充的水蒸汽等氧化性气体进行活化反应,生成的co、co2、h2及氮的氧化物等从危险废炭上分解脱附。

31.本实用新型的有益效果在于:

32.(1)再生的活性炭与尾气采用布袋除尘进行气固分离,由于尾气温度高,会烧坏布袋除尘设备,所以需要对活性炭与尾气降温后才能进行气固分离,进而尾气的热能无法利用,而本实用新型中,第一金属膜袋过滤器15耐高温,再生的活性炭与尾气采用第一金属膜袋过滤器15直接气固分离,危险废炭干燥充分利用动态活化炉活化尾气余热直接干燥,大大降低了干燥危险废炭的热能消耗。

33.(2)利用闪蒸干燥机11对危险废炭粉进行干燥,干燥后的危险废炭含水量可稳定在10%左右,这部分残留水在活化阶段能与危险废炭中微量残存的有机物反应,这部分残留

水含量过高或过低都不利于活化。

34.(3)第一金属膜袋过滤器15的气固分离率在99.99%以上,与尾气一同进入闪蒸干燥机11的再生的活性炭微粉微乎其微,避免了大量的再生的活性炭微粉进入闪蒸干燥机11后,导致干燥后的危险废炭含水量降低,进而影响活化过程。

35.(4)第一金属膜袋过滤器15在气固分离的过程中,会有活性炭粉粘附在第一金属膜袋过滤器15的微孔金属膜滤料上,尾气中的有机气体能被活性炭粉吸收,避免经过闪蒸干燥机11后返回动态活化炉,与干燥后的危险废炭的残水反应,间接的降低了干燥后的危险废炭含水量,影响活化过程。

36.(5)利用闪蒸干燥机11对危险废炭进行干燥,危险废炭分散性好,且碳化、活化过程中,危险废炭为稀相气力输送,使得危险废炭活化反应时间短,反应更充分,全程处于封闭状态,危险废炭在碳化、活化过程中的反应热基本可维持整个装置温度,能耗非常低。

37.(6)利用闪蒸干燥机11对危险废炭进行干燥,干燥后的危险废炭粒度可稳定在一个预定的范围内,危险废炭粒度可控,有利于保证动态活化内的危险废炭流化状态稳定,从而使得碳化、活化过程稳定。

38.(7)危险废炭由螺旋加料器进入闪蒸干燥本体111内,在打散叶片1133的作用下,危险废炭在受到撞击,摩擦及剪切的作用下得到分散,块状危险废炭被粉碎,与热空气充分接触、受热、干燥。脱水后的干粉料随热气上升,分级环112将大颗粒截留,小颗粒从环中心排出干燥器外,由旋风除尘器12、第二金属膜袋过滤器13回收,未干透的、大块的危险废炭受离心力作用甩向闪蒸干燥本体111内壁,重新落到闪蒸干燥本体111底部被粉碎干燥。采用闪蒸干燥机11集干燥和破碎于一体,实现了膏状、滤饼状不同粒度物料一次性快速干燥成粉,干燥过程中的传热传质时间短,干燥强度大,热效率高,得到的干粉料粒度、湿度可控。

39.参见图1和图2,进一步,闪蒸干燥机11还包括底座115、压缩气体组件116,压缩气体组件116包括气泵1161、气管1162,闪蒸干燥本体111置于底座115上,底座115的上表面与闪蒸干燥本体111的锥形底面1111之间形成封闭的底腔,驱动电机1132固设于底座115上,打散主轴1131上端竖直向上穿过底座115以及蒸干燥本体的锥形底面1111,打散主轴1131通过轴承与底座115转动连接,气泵1161的出口与气管1162的一端连接,气管1162的另一端与底腔连通。

40.设有压缩气体组件116保证闪蒸干燥机11不向底腔漏料,减少了轴承的损坏率,压缩空气通过打散主轴1131与锥形底面1111之间的间隙进入闪蒸干燥本体111,可干扰闪蒸干燥本体111内旋转风场携带的危险废炭粉体的速度,防止危险废炭粉体的速度接近打散叶片1133的速度,从而避免了危险废炭粉体与打散叶片1133相对速度的降低而造成粉碎工效的下降。

41.参见图1和图3,进一步,适用于不同粒度危险废炭的节能活化再生系统还包括尾气处理单元20,尾气处理单元20包括缓冲罐21、二燃室22,缓冲罐21的入口与负压风机16的出口连接,二燃室22包括外炉体221、内炉体222、格子砖223、燃气比例调节燃烧器224,外炉体221中空,外炉体221内侧下部为柱状空腔,外炉体221内侧上部为锥状空腔,外炉体221的顶部设有着火口,内炉体222的为顶部开口中空筒体,内炉体222同轴套装于外炉体221内,内炉体222的下端面与外炉体221的底面接触,内炉体222的上端面与内炉体222顶面不接

触,在内炉体222内填充有格子砖223,内炉体222的外径小于外炉体221的内径,内炉体222内壁与外炉体221的内壁形成环形预热腔,在外炉体221顶部安装有燃气比例调节燃烧器224,燃气比例调节燃烧器224的喷口与外炉体221的着火口连接,缓冲罐21的出口通过管道与内炉体222、外炉体221之间的环形预热腔的底部连通,格子砖223与格子砖223之间成迷宫状砖缝,在外炉体221的顶部还设有防爆孔,在防爆孔上盖合有防爆盖。

42.格子砖223与格子砖223之间的砖缝为迷宫状,尾气与助燃气体的混合效果更优。

43.尾气首先进入内炉体222和外炉体221之间的环形预热腔的底部,然后沿内炉体222外壁向上流动,在向上流动的过程中被内炉体222预热,尾气被预热后,有利于之后进入内炉体222中进行充分燃烧,内炉体222向外炉体221的传热被阻断,避免了二燃室22热量的散失。

44.尾气进入环形预热腔后,90

°

转向沿内炉体222外壁向上流动,沿内炉体222外壁向上流动遇到外炉体221顶壁后,再180

°

转向,尾气在二燃室22曲折流动,使得尾气在二燃室22内成湍流状态,湍流状态的热尾气与燃气比例调节燃烧器224沿内炉体222轴线方向向下喷射的高温助燃气体能充分混合,进而充分燃烧。

45.外炉体221的上部为锥形,尾气沿外炉体221锥形环壁流动过程中能形成向下旋转气流,旋转气流在内炉体222中充分分散,使得尾气无死区的进入格子砖223与格子砖223之间的砖缝,尾气进入砖缝后,进一步与助燃气体充分混合,强化了燃烧。

46.二燃室22布风合理,气体混合充分,湍流度高,无死区,尾气中的有机物质送入二燃室22完全燃烧,最终生成小分子物质c02、s02、n0

x

、h2o等物质,从而完成无害化处理。

47.参见图1和图2,进一步,闪蒸干燥机11为旋转闪蒸干燥机11,第一金属膜袋过滤器15、第二金属膜袋过滤器13均为金属间化合物非对称膜除尘器。

48.参见图1,进一步,废炭再生单元10还包括塔式冷却床17,塔式冷却床17的入口与第一金属膜袋过滤器15底部的固相出口连接。

49.参见图1,进一步,尾气处理单元20还包括余热锅炉23,余热锅炉23的入口通过管道与内炉体222内腔的底部连通。

50.参见图1,进一步,余热锅炉23的蒸汽出口通过管道与活化段143的内腔连通。

51.本实施例中,余热锅炉23的蒸汽作为危险废炭活化过程中补充的水蒸汽,为整个装置维持稳定的温度提供了热量补充,水蒸汽本身对危险废炭具有活化作用且危险废炭中的炭组分不易烧失。

52.参见图1,进一步,尾气处理单元20还包括急冷吸收塔24,急冷吸收塔24的入口与余热锅炉23的出口连接。

53.参见图1,进一步,尾气处理单元20还包括布袋除尘器25,布袋除尘器25的入口与急冷吸收塔24的出口连接。

54.参见图1,进一步,尾气处理单元20还包括脱硫塔26,脱硫塔26的入口与袋除尘器的出口连接。

55.参见图1,提供了一种危险废炭活化再生方法,具体步骤如下:

56.将动态再生炉14加热至预设温度,启动负压风机16,冷空气由碳化段141的下部设有气相入口进入,携带危险废炭粉依次经过动态再生炉14的碳化段141、动态再生炉14的连接段142、动态再生炉14的活化段143、第一金属膜袋过滤器15,危险废炭粉依次被碳化、活

化形成活性炭,然后活性炭从第一金属膜袋过滤器15的固相出口排出,热尾气从第一金属膜袋过滤器15的气相出口进入闪蒸干燥本体111,热尾气以闪蒸干燥本体111切线方向从闪蒸干燥本体111的气相入口进入闪蒸干燥本体111底部,形成旋转风场,热尾气携带预定水分含量和粒度的危险废炭粉体从闪蒸干燥本体111的气相出口输出,并依次经过旋风除尘器12、第二金属膜袋过滤器13,尾气从第二金属膜袋过滤器13的气相出口排出,旋风除尘器12、第二金属膜袋过滤器13各自分离出的危险废炭粉一同送入动态再生炉14的碳化段141。

57.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

58.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1