一种干压磁铁粉料混料机的制作方法

[0001]

本实用新型涉及磁性材料制造技术领域,尤其涉及一种干压磁铁粉料混料机。

背景技术:

[0002]

在铁氧体磁性材料干粉混合工艺中,添加剂混合的均匀性决定成型工艺的品质影响。因申请人所采用的添加剂主要成分为樟脑(有粘性和易常温升华)。再加上申请人在制造电机磁瓦时所采用的铁氧体粉是只有1微米的细粉,在混合过程中易出现假性颗粒混合不均的问题,造成制造后的电机磁瓦材料也混合不均,影响磁铁制造品质。另外,物料在高强度混合过程中易产生温度,这样也会造成添加剂的升华流失,从而影响产品品质。因此,申请人研究决定寻找开发新型的混合机配合独特的混合装置来解决这一技术难题。

技术实现要素:

[0003]

本实用新型的目的在于提供一种干压磁铁粉料混料机,以解决上述背景技术中遇到的问题。

[0004]

为实现上述目的,本实用新型的技术方案如下:

[0005]

一种干压磁铁粉料混料机,包括主机驱动箱和滚筒,所述主机驱动箱的内部安装有传动装置,所述传动装置的输出轴端部连接有主轴连接件,所述主轴连接件与滚筒的外壁固定连接,所述传动装置通过主轴连接件与所述滚筒传动连接,所述滚筒倾斜设置,所述滚筒的顶部一侧安装有第一搅拌装置,所述滚筒的底部一侧安装有第二搅拌装置,所述第一搅拌装置与第二搅拌装置交错设置在滚筒的内腔两侧,所述第一搅拌装置和第二搅拌装置的输出轴上分别设有飞刀,所述滚筒的外壁一侧设有进出料口,所述进出料口竖直设置。

[0006]

上述方案中,所述飞刀为四边形条状结构,所述飞刀在所述第一搅拌装置的输出轴上和第二搅拌装置的输出轴上至少设有两个,且均匀交错设置。

[0007]

进一步的,所述飞刀的两侧端面上分别垂直设有粉碎齿,所述粉碎齿为端条状,所述粉碎齿设有多个且均匀排布,所述粉碎齿沿所述飞刀的表面向上倾斜30-45度,所述飞刀的中部开设有安装孔,所述飞刀的板面靠近所述安装孔的两侧分别开设有减重孔。

[0008]

进一步的,所述飞刀的两侧端部夹角处分别设有斜齿,所述斜齿与所述粉碎齿之间的夹角为30-60度,所述斜齿沿所述飞刀的表面向上倾斜30-45度。

[0009]

进一步的,所述飞刀的两侧面上分别设有尖倒角,所述尖倒角的角度为30-60度。

[0010]

上述方案中,所述滚筒远离所述进出料口的一侧外壁上安装有观察口,所述观察口的窗口面采用透明材料制成。

[0011]

进一步的,所述滚筒为圆筒状结构,所述滚筒的轴心线向上倾斜30-60度。

[0012]

上述方案中,还包括控制箱,所述控制箱的内部设有设有plc控制系统,所述plc控制系统分别与传动装置、第二搅拌装置、第一搅拌装置连接。

[0013]

进一步的,所述plc控制系统包括plc控制器和调速模块,所述plc控制器与调速模块电性连接,所述调速模块的内部设有预混档位、强混档位、冷却挡块和出料挡块,所述预

混档位、强混档位、冷却挡块和出料挡块的输入端分别与plc控制器连接,所述预混档位、强混档位、冷却挡块和出料挡块的输入端分别与传动装置、第二搅拌装置、第一搅拌装置连接。

[0014]

上述方案中,还包括支撑架,所述主机驱动箱安装在支撑架的顶部一侧,所述支撑架的顶部另一侧通过支架安装有集料箱,所述集料箱的中心线与所述进出料口的中心线重合。

[0015]

上述方案中,还包括架体,所述主机驱动箱和滚筒均安装在所述架体的底部,所述架体的顶部安装有卸料斗,所述卸料斗中心线与所述进出料口的中心线重合。

[0016]

与现有技术相比,本实用新型的有益效果是:

[0017]

1、通过在主机驱动箱的内部安装有传动装置,传动装置通过主轴连接件与滚筒传动连接,从而由传动装置带动滚筒一起转动。滚筒相对于传动装置的主轴输出线和主机驱动箱中心线倾斜设置,滚筒自转带动粉料实现抛物运动,磁铁粉料随滚筒的高速自转实现对筒体内的粉体的混合和分撒作用,达到混合均匀的目的。也方便转动过程中将磁铁粉料甩到筒体内壁后,接触内壁散去一部分热量。并且在滚筒的顶部一侧安装有第一搅拌装置,滚筒的底部一侧安装有第二搅拌装置,第一搅拌装置与第二搅拌装置交错设置在滚筒的内腔两侧,第一搅拌装置和第二搅拌装置的输出轴上分别安装有飞刀,从滚筒的两侧各自搅拌,在筒内实现小范围的混合、剪切和分撒作用,增加搅拌磁铁粉料的均匀性。在此过程中产生的热量因滚筒自转混合被其它区域的粉料和筒壁吸收,所以混合温升速度相对较慢,添加剂挥发较少。

[0018]

2、通过在飞刀的两侧端面上分别垂直设有粉碎齿,粉碎齿设有多个且均匀排布,通过粉碎齿在飞刀的高速旋转中增加粉碎效果;通过在飞刀的两侧端部夹角处分别设有斜齿,通过斜齿增加飞刀转动过程中的线速度,便于提高搅拌磁铁粉料的效率;通过在飞刀的两侧面上分别设有尖倒角,通过尖倒角增加飞刀的剪切力,在高速旋转过程中,对干压湿性的粉料进行快速切割,提高颗粒混合的均匀性。

附图说明

[0019]

参照附图来说明本实用新型的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本实用新型的保护范围构成限制。在附图中,相同的附图标记用于指代相同的部件。其中:

[0020]

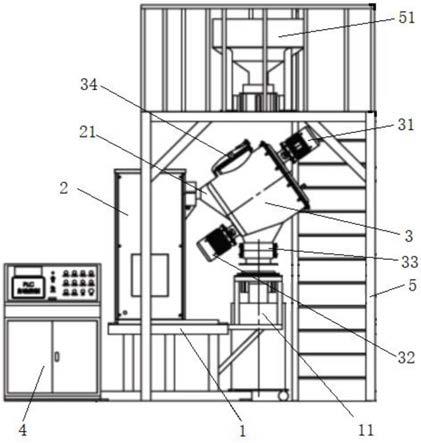

图1为本实用新型整体结构示意图;

[0021]

图2为本实用新型中滚筒内部结构示意图;

[0022]

图3为本实用新型中飞刀正视结构示意图;

[0023]

图4为图3中a-a截面结构示意图;

[0024]

图5为本实用新型中飞刀侧视结构示意图;

[0025]

图6为本实用新型中plc控制系统的流程图;

[0026]

图7为本实用新型在实施时滚筒和滚筒内飞刀的转速曲线示意图。

[0027]

图中标号:1-支撑架;11-集料箱;2-主机驱动箱;21-主轴连接件;22-传动装置主轴;3-滚筒;31-第一搅拌装置;32-第二搅拌装置;33-进出料口;34-观察口;35-飞刀;351-粉碎齿;352-斜齿;353-尖倒角;354-安转孔;355-减重孔;4-控制箱;41-plc控制器;42-调

速模块;421-预混档位;422-强混档位;423-冷却挡块;424-出料挡块;5-架体;51-卸料斗。

具体实施方式

[0028]

为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示本实用新型有关的构成。

[0029]

根据本实用新型的技术方案,在不变更本实用新型实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或者视为对本实用新型技术方案的限定或限制。

[0030]

下面结合附图和实施例对本实用新型的技术方案做进一步的详细说明。

[0031]

如图1所示,一种干压磁铁粉料混料机,包括主机驱动箱2和滚筒3,主机驱动箱2的内部安装有传动装置,传动装置一般都是由电机等驱动设备和一些链轮或皮带等传动设备组成,另外根据需要配备合适的减速机。传动装置的输出轴端部连接有主轴连接件21,主轴连接件21为一抓手状结构,主轴连接件21与滚筒3的外壁焊接固定连接,可以焊接固定在滚筒3的筒体夹角处,便于夹持。主轴连接件21的手柄与传动装置的传动轴传动连接,传动装置通过主轴连接件21与滚筒3传动连接,从而由传动装置带动滚筒3一起转动。

[0032]

滚筒3相对于传动装置的主轴输出线和主机驱动箱2中心线倾斜设置,滚筒3为圆筒状结构,滚筒3的轴心线向上倾斜30-60度,优选45度倾斜角,方便转动过程中将磁铁粉料甩到筒体内壁后,接触内壁散去一部分热量。滚筒3远离进出料口33的一侧外壁上安装有观察口34,观察口34的窗口面采用透明材料制成,方便在停机时查看滚筒3内部中的磁铁粉料混合情况。

[0033]

请参阅图2,滚筒3的顶部一侧安装有第一搅拌装置31,滚筒3的底部一侧安装有第二搅拌装置32,第一搅拌装置31与第二搅拌装置32交错设置在滚筒3的内腔两侧,从滚筒3的两侧各自搅拌,增加搅拌磁铁粉料的均匀性。

[0034]

第一搅拌装置31和第二搅拌装置32的输出轴上分别安装有飞刀35,飞刀35为四边形条状结构,飞刀35在第一搅拌装置31的输出轴上和第二搅拌装置32的输出轴上至少设有两个,且均匀交错设置,在图2中,可以看出在此在第一搅拌装置31和第二搅拌装置32的输出轴上安装固定了四个飞刀35,相互之间交错呈90度设置,用于提高搅拌粉碎的能力。

[0035]

请参阅图3至图5,作为一种优选的方案,飞刀35的两侧端面上分别垂直设有粉碎齿351,粉碎齿351为端条状,粉碎齿351设有多个且均匀排布,粉碎齿351沿飞刀35的表面向上倾斜30-45度,优选30度。飞刀35的中部开设有安装孔354,飞刀35的板面靠近安装孔354的两侧分别开设有减重孔355。通过安装孔354将飞刀35通过销键安装在第一搅拌装置31或第二搅拌装置32的输出轴上,通过粉碎齿351在飞刀35的高速旋转中增加粉碎效果,随滚筒3的高速自转实现对筒体内的粉体的混合和分撒作用。

[0036]

作为一种优选的方案,在飞刀35的两侧端部夹角处分别设有斜齿352,斜齿352与粉碎齿351之间的夹角为30-60度,优选45度,通过斜齿352增加飞刀35转动过程中的线速度。斜齿352沿飞刀35的表面向上倾斜30-45度,优选30度,这个跟粉碎齿351类似,都是便于提高搅拌磁铁粉料的效率。

[0037]

作为一种优选的方案,在飞刀35的两侧面上分别设有尖倒角353,所述尖倒角353的角度为30-60度,优选45度。通过尖倒角353增加飞刀35的剪切力,在高速旋转过程中,对干压湿性的粉料进行快速切割,提高颗粒混合的均匀性。

[0038]

在滚筒3的外壁一侧设有进出料口33,进出料口33竖直设置,方便通过进出料口33在竖直方向上进料和出料。当滚筒3处于非工作状态时,进出料口33朝上,这是可以进行上料,当滚筒3处于停机状态时,进出料口33朝下,这是可以进行下料。

[0039]

上述方案中,还包括控制箱4,控制箱4的内部设有设有plc控制系统,plc控制系统分别与传动装置、第二搅拌装置32、第一搅拌装置31连接,从而达到混合均匀和良好的分撒效果。在实施时,在plc控制系统中所采用的显示屏采用西门子simatic系列的面板,通过该面板调整三个装置的速度。

[0040]

具体的,请参阅图6,作为一种优选的方案,plc控制系统包括plc控制器41和调速模块42,plc控制器41与调速模块42电性连接,调速模块42的内部设有预混档位421、强混档位422、冷却挡块423和出料挡块424,预混档位421、强混档位422、冷却挡块423和出料挡块424的输入端分别与plc控制器41连接,预混档位421、强混档位422、冷却挡块423和出料挡块424的输入端分别与传动装置、第二搅拌装置32、第一搅拌装置31连接。通过四种不同的档位,来分别控制传动装置主轴22的转速、第一搅拌装置31的转速和第二搅拌装置32的转速。

[0041]

请参阅图7,为本实用新型在实施时滚筒和滚筒内飞刀的转速曲线示意图。在整个工作中,传动装置主轴22的转速一直控制在200rpm。当位于预混档位421时,工艺预混时间目标值为3-5min,飞刀35的转速工作速度为100-200rpm,滚筒3的可调转速为0-20rpm转;当位于强混档位422时,工艺强混时间目标值为15-20min,飞刀35的转速工作速度为1000rpm,滚筒3的可调转速为0-20rpm转;当位于冷却挡块423时,工艺冷却时间目标值为5-30min,飞刀35的转速工作速度为100-200rpm,滚筒3的可调转速为0-20rpm转;当位于出料挡块424时,工艺出料时间目标值为<5min,飞刀35的转速工作速度为200-500rpm,滚筒3的可调转速为0-20rpm转。

[0042]

通过plc程序控制实现低速预混、高速强混和冷却三步骤,低速预混工序目的是控制温升和控制添加剂撞击筒壁粘连问题;高速强混目的是混合、剪切和分散保证磁铁粉料混合均匀性;冷却工序是通过粉体接触筒壁降低高速混合后的热量。

[0043]

请再次参阅图1,在一实施例中,上述方案还包括支撑架1,主机驱动箱2安装在支撑架1的顶部一侧,支撑架1的顶部另一侧通过支架安装有集料箱11,集料箱11的中心线与进出料口33的中心线重合。因主机驱动箱2的安装位置较高,所连接的滚筒3的工作位置也较高,需要卸料出料时,进出料口33朝下,将混合均匀的磁铁粉料倾倒至集料箱11中。为了便于自动化操作,节省人力物力,也可以在进出料口33的管口处安装一个电磁阀,通过plc控制系统控制该电磁阀卸料倾倒磁铁粉料。

[0044]

在一实施例中,上述方案还包括架体5,架体5由钢板焊接而成,主机驱动箱2和滚筒3均安装在架体5的底部,架体5的顶部安装有卸料斗51,卸料斗51中心线与进出料口33的中心线重合。因架体5的安装位置较高,所连需要加料或加添加剂时,进出料口33朝上,接收待混合的粉料至滚筒3中。为了便于自动化操作,节省人力物力,也可以在进出料口33的管口处安装一个电磁阀,通过plc控制系统控制该电磁阀释放磁铁粉料至滚筒3内。

[0045]

本实用新型通过在主机驱动箱2的内部安装有传动装置,传动装置通过主轴连接件21与滚筒3传动连接,从而由传动装置带动滚筒3一起转动。滚筒3相对于传动装置的主轴输出线和主机驱动箱2中心线倾斜设置,滚筒3自转带动粉料实现抛物运动,磁铁粉料随滚筒3的高速自转实现对筒体内的粉体的混合和分撒作用,达到混合均匀的目的。也方便转动过程中将磁铁粉料甩到筒体内壁后,接触内壁散去一部分热量。并且在滚筒3的顶部一侧安装有第一搅拌装置31,滚筒3的底部一侧安装有第二搅拌装置32,第一搅拌装置31与第二搅拌装置32交错设置在滚筒3的内腔两侧,第一搅拌装置31和第二搅拌装置32的输出轴上分别安装有飞刀35,从滚筒3的两侧各自搅拌,在筒内实现小范围的混合、剪切和分撒作用,增加搅拌磁铁粉料的均匀性。在此过程中产生的热量因滚筒3自转混合被其它区域的粉料和筒壁吸收,所以混合温升速度相对较慢,添加剂挥发较少。

[0046]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0047]

以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式,并不用于限定本实用新型保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1