一种阻燃活性炭及其制备方法

1.本发明涉及功能材料技术领域,具体涉及一种阻燃活性炭及其制备方法。

背景技术:

2.挥发性有机物废气,又称vocs,是气态污染物的一种,其主要来源于各行各业所排放的化工废气。vocs不仅会破坏大气环境,同时也会严重威胁人类的健康安全。因此必须经过严格的净化处理后才可排出环境,目前最常采用的净化处理方式为吸附法减排vocs。但由于石油化工厂等企业排放的vocs常带有一定的热量,一般活性炭在这种高温环境下易发生自燃过程,这不仅不能起到净化vocs的作用,还为企业生产带来隐患。因此,开发具有一定阻燃功效的吸附剂成为vocs治理的一项迫在眉睫的问题。

3.目前,常见的vocs吸附剂主要有:活性炭、分子筛、黏土、金属有机骨架材料及有机吸附剂等。但综合考虑吸附性能和使用成本等因素,活性炭仍然为最合适的吸附剂,因此我们需要在不牺牲其吸附能力的前提下提高活性炭材料的阻燃性能。

4.目前,最常用的阻燃材料的制备方法为将基体和阻燃剂混合,在一定条件下成型而得到,常规的阻燃添加剂为磷酸烷基酯类、脂肪族卤代烃、氢氧化镁、碳酸钙、氢氧化铝、石墨化炭等。如公开号为cn 109126696a的中国专利文献公开的高性能复合吸附材料采用以沸石为基体、磷酸三聚氰胺为阻燃剂,所制备的复合材料具有较好的阻燃性能;公开号为cn107915223a的中国专利文献公开的复合阻燃材料以气相二氧化硅为阻燃剂,加入到活性炭粉末中,其制备的复合材料阻燃性能好,发烟少且不含卤系阻燃剂,对环境污染小。但是所添加的阻燃添加剂均系高成本产品,使得阻燃活性炭的原料成本增加,在市场上不占优势。

5.因此,开发具有低成本、高阻燃性能的活性炭材料迫在眉睫。而碳酸钙通常为微米级别的大颗粒,作为阻燃添加剂很难在材料主体中充分的分散均匀,反而会使材料的阻燃性能降低。

6.氰胺废渣是氰氨生产工艺中副产的一种含有金属氧化物的固体废弃物,其主要成分为90%以上的钙、铝、镁等金属的氧化物或碳酸盐及少量石墨炭组成的一个复合结构的混合体。由于氰氨产品为重要的化工原料,因此随之产生的氰氨固废可达千吨级,而目前尚无大批量处理这些工业废弃物的方法。传统的氰氨废渣处理方式往往为堆弃、掩埋,这极大的造成了环境的破坏。目前,部分专利文献(cn107793091a、cn110483067a、cn110950642a等)报道将其制作成水泥砖、固体填料或再生做轻质碳酸钙等低附加值产品。

7.迄今为止,还未见到将氰氨废渣作为原料应用到制备高性能阻燃活性炭材料的报道。

技术实现要素:

8.本发明提供了一种阻燃活性炭的制备方法,该制备方法以氰氨废渣为原料,简单易操作,不仅大大降低了阻燃活性炭的生产成本,还解决了目前废弃物再生利用的问题。

9.本发明的具体技术方案如下:

10.一种阻燃活性炭的制备方法,包括以下步骤:

11.(1)将氰氨废渣进行干燥,破碎、磨粉至粒度为40

‑

200目的颗粒;

12.(2)将氰氨废渣颗粒与碳源进行均匀混合,加入粘结剂后再次均匀搅拌,得到混合物;

13.(3)将步骤(2)得到的混合物成型,晾干,炭化处理1

‑

15h;

14.(4)将步骤(3)中的炭化产物活化处理0.5

‑

10h。

15.所述的氰胺废渣为在单氰胺或双氰胺的生产过程中,石灰氮水解后通入二氧化碳沉淀、过滤所产生的废渣。所述的氰胺废渣的主要成分为碳酸钙和石墨;废渣中,碳酸钙的含量为70

‑

95%,石墨的含量为5

‑

30%。

16.本发明的制备方法以氰氨废渣为主要原料,以额外碳源为添加剂制备可成型的高阻燃活性炭。氰氨废渣中含有的碳酸钙、氧化钙、氧化铝及石墨炭等,添加额外碳源提高其碳含量,通过加工成型,高温焙烧,使得氰氨废渣中的阻燃剂碳酸钙和石墨炭能够在产品炭中得到很好的保留和分散,在不需要添加额外阻燃剂的情况下,实现了一步法原位合成阻燃活性炭。钙盐及石墨炭等阻燃剂在所制备的阻燃活性炭中可均匀分布,提高炭材料导热能力,减少voc吸附过程中的热点现象。另外,钙、铝等元素的金属氧化物在碳源炭化做活性炭的过程中,可以起到催化石墨化的作用,提高所制备的阻燃材料的石墨化度,减少了易燃的无定型炭的含量,进一步提高所制得的阻燃活性炭的阻燃性能。

17.步骤(1)中,所述的碳源为煤粉、木屑、果壳、淀粉和壳聚糖中的至少一种。

18.步骤(1)中,所述的粘合剂为煤焦油、酚醛树脂、乳化沥青和淀粉胶中的至少一种。

19.步骤(1)中,所述的氰氨废渣、碳源、粘合剂的质量比为100:1

‑

80:5

‑

40;进一步优选为100:5

‑

50:10

‑

30。

20.所述氰氨废渣本身即具有较好的阻燃性,为提高产品比表面积需加入一定量的碳源,经测试表明阻燃活性炭的孔隙结构随着碳源添加量的增加而提高。碳源添加量在5%(以氰胺废渣的质量为基准)以下时,制备的阻燃活性炭孔隙结构与未添加样品相比提升幅度不大,而当用量超过50%(以氰胺废渣的质量为基准)后,其燃点并未有显著提高。

21.步骤(3)中,所述的炭化处理为:在惰性气氛中,将混合物由室温经过3

‑

10h升温至600

‑

800℃,恒温1

‑

15h。

22.步骤(4)中,所述的活化处理为:在活化气体气氛下,将炭化产物由室温经过3

‑

10h升温至800

‑

1200℃,恒温1

‑

15h。

23.所述的活化气体为水蒸气和/或co2气体;每kg炭化产物每小时,所述的活化气体的通入量为0.5

‑

1.5ml。

24.本发明还提供了一种采用上述制备方法制得的阻燃活性炭。

25.与现有技术相比,本发明具有以下有益效果:

26.(1)本发明的制备方法利用氰氨废渣中的caco3、cao、al2o3、石墨炭为阻燃剂,在不需要外加昂贵阻燃剂的前提下,实现了一步法原位合成阻燃活性炭,该制备方法条件温和、操作简单,可以一步得到高附加值的阻燃活性炭,可实现规模化生产;

27.(2)本发明的制备方法以氰氨生产过程中副产的废渣为原料,通过与碳源加工成型制备阻燃活性炭,极大的减少了固体危废的数量,降低了这类高危废弃物的处理成本,达

到了废弃物资源循环化利用目的的同时又实现了高附加值阻燃活性炭的合成,因此本发明的制备方法是一个绿色工艺;

28.(3)与商业碳酸钙相比,氰氨废渣中的碳酸钙为纳米级别材料,可以在所制备的阻燃活性炭中充分分散,更能提高材料的阻燃性能。

附图说明

29.图1为实施例1

‑

3以及对比例1制备的阻燃活性炭的氮气吸附图;

30.图2为实施例1

‑

3以及对比例1制备的阻燃活性炭的孔径分布图;

31.图3为实施例1

‑

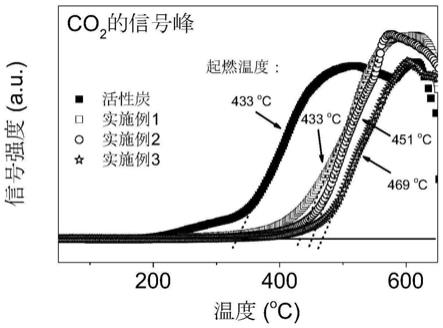

3制备的阻燃活性炭的空气热重图;

32.图4为实施例1

‑

3制备的阻燃活性炭的程序升温氧化图;

33.图5为实施例1

‑

3制备的阻燃活性炭的着火点数据图;

34.图6为实施例1、对比例1所制备的阻燃活性炭的着火点对比图。

具体实施方式

35.实施例1

36.将氰胺废渣与煤粉分别置入烘箱中100℃干燥10h,取出样品将其破碎得到40

‑

200目的颗粒,称取破碎后的氰胺废渣100kg、煤粉颗粒5kg、煤焦油30kg混合均匀,得到混合物;将混合物用工业成型机压缩成型,通风晾干后置于热解管中,通入氮气并加热,使热解管中物料的温度达到600℃并恒温8h。待产物降至室温后将其置于活化炉中,按每千克反应原料中通入流速为1.1kg/h的量向热解管中持续通入水蒸气,在温度为800℃下恒温3h后,在水蒸气气氛下冷却至室温,即得到阻燃活性炭。

37.实施例2

38.将氰氨废渣与淀粉分别置入烘箱中110℃干燥8h,取出样品将其破碎得到40

‑

200目的颗粒,称取破碎后的氰氨废渣100kg、淀粉颗粒20kg、乳化沥青20kg混合均匀,得到混合物;将混合物用工业成型机压缩成型,通风晾干后置于热解管中,通入氩气并加热,使热解管中物料的温度达到700℃并恒温4h。待产物降至室温后将其置于活化炉中,按每千克反应原料中通入流速为1.1kg/h的量向热解管中持续通入co2,在温度为900℃下恒温2h后,在co2气氛下冷却至室温,即得到阻燃活性炭。

39.实施例3

40.将氰氨废渣与壳聚糖分别置入烘箱中100℃干燥5h,取出样品将其破碎得到40

‑

200目的颗粒,称取破碎后的氰氨废渣100kg、壳聚糖颗粒80kg、淀粉胶40kg混合均匀,得到混合物;将混合物用工业成型机压缩成型,通风晾干后置于热解管中,通入氦气并加热,使热解管中物料的温度达到800℃并恒温10h。待产物降至室温后将其置于活化炉中,按每千克反应原料中通入流速为1.1kg/h的量向热解管中持续通入水蒸气,在温度为1200℃下恒温5h后,在水蒸气气氛下冷却至室温,即得到阻燃活性炭。

41.对比例1

42.将商业碳酸钙与煤粉分别置入烘箱中100℃干燥10h,取出样品将其破碎得到40

‑

200目的颗粒,称取破碎后的商业碳酸钙100kg、煤粉颗粒5kg、煤焦油30kg混合均匀,得到混合物;将混合物用工业成型机压缩成型,通风晾干后置于热解管中,通入氮气并加热,使热

解管中物料的温度达到600℃并恒温8h。待产物降至室温后将其置于活化炉中,按每千克反应原料中通入流速为1.1kg/h的量向热解管中持续通入水蒸气,在温度为800℃下恒温3h后,在水蒸气气氛下冷却至室温,即得到阻燃活性炭。

43.实施例1~3及对比例1制备的阻燃活性炭的物性参数见下表1,由表1可知,实施例1~3及对比例1制备的阻燃活性炭具有较大的比表面积,表明添加氰氨废渣后所制备的炭材料较添加商业碳酸钙的对比样具有更发达的孔隙结构。

44.表1

45.样品比表面积(m2/g)孔容(cm3/g)孔径(nm)实施例16560.661.9实施例28330.461.9实施例310320.631.9对比例15330.331.9

46.氰氨废渣的颗粒小于0.2微米,远小于商业碳酸钙。

47.实施例1和对比例1制备的阻燃活性炭的氮气吸附图及孔径分布图见图1、图2。

48.实施例1制备的阻燃活性炭的空气气氛热重结果见图3,由图3可知,实施例1制备的阻燃活性炭的起燃温度较普通的商业活性炭而言有了明显的提高;表明添加氰氨废渣后所制备的炭材料具有较好的阻燃性能。

49.实施例1制备的阻燃活性炭的程序升温氧化结果见图4,由图4可知,实施例1制备的阻燃活性炭在经高温氧化下,其产物co2的起峰位置较普通的商业活性炭而言有了明显的提高;证明添加氰氨废渣后所制备的炭材料具有较好的阻燃性能。

50.实施例1制备的阻燃活性炭的着火点结果见图5,由图5可知,实施例1制备的阻燃活性炭的起燃温度较普通的商业活性炭而言有了明显的提高;成功表明添加氰氨废渣后所制备的炭材料具有较好的阻燃性能。

51.实施例1与对比例1制备的阻燃活性炭的着火点数据比较结果见图6,由图6可知,通过添加氰氨废渣所制备的阻燃活性炭的阻燃性能优于用商业化碳酸钙为原料所制备的材料;表明添加氰氨废渣后所制备的炭材料具有较好的阻燃性能。

52.以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1