一种金属催化剂及其制备和应用

1.本发明涉及催化剂技术领域,具体涉及一种mofs衍生高稳定金属催化剂的制备及应用。

背景技术:

2.催化加氢在化工生产中是非常重要的反应,是化学工业的支柱之一。多相催化剂由于其污染小,可循环利用等特点受到人们的广泛关注,成为研究加氢催化剂的热点。但是由于多相催化剂中的活性金属在高温处理或加氢反应过程中发生团聚,反应底物分子的基团不能选择性吸附在活性位点上,从而导致较差的活性以及选择性。因此急需开发一种具有高活性,高选择性及高稳定性的多相催化剂。

3.长期以来,人们也一直致力于开发高活性,高选择性及高稳定性的多相催化剂,由于使用的策略和方法各异,其达到的效果也不尽相同。

4.文献1(chinese j catal.2016,37(9),1555

‑

1561)通过在室温下zif

‑

8形成过程中加入纳米结构的铂溶胶,从而将铂纳米粒子包裹在zif

‑

8中,合成了pt@zif

‑

8催化剂,铂纳米粒子很好地分散在多孔的zif

‑

8载体中,在1,4

‑

丁炔二醇的加氢反应中,pt@zif

‑

8表现出较高的活性,并具有良好的稳定性。

5.文献2(catalysis today 2017,279,29

‑

35)将钴氧化物纳米粒子稳定在活性炭纤维(acf)超微孔网络内,制得一种高分散的催化剂。以coo

x

/acf为结构催化剂,以联氨为还原剂,在60℃条件下对间硝基苯乙烯进行了加氢反应,间氨基苯乙烯的选择性和最高收率接近100%。

6.文献3(j.am.chem.soc.2017,139,9419

‑

9422)利用uio

‑

66上接枝的不协调

‑

nh2作为lewis碱来稳定rucl3,热解制备氮掺杂碳材料,获得ru基单原子催化剂。该催化剂在373k,3.5mpa h2的条件下反应4h,基本实现喹啉的完全转化,且1,2,3,4

‑

四氢喹啉的选择性>99%。

7.专利(cn 109876801 a)公开了一种纳米碳负载高分散铂催化剂,贵金属铂以全暴露的铂纳米团簇方式均匀负载于纳米碳载体表面,该催化剂制备工艺简单,性能稳定,在温和的反应条件下催化芳香族硝基化合物生成芳香胺化合物。

8.尽管目前已经提出一些提高催化剂中活性金属稳定性的方法,能够有效改善活性金属聚集的现象,从而提高催化剂在加氢反应中催化性能以及循环稳定性,但实际上仍存在一些难以避免的问题。虽然将金属限制在多孔材料中有利于金属纳米粒子的分散,但是金属粒子在多孔材料中仍然可以进行扩散,在高温处理以及反应过程中容易聚集,从而导致催化剂活性和选择性的损失。因此,开发一种具有高效催化性能和高稳定性的多相催化剂具有非常重要的意义。

技术实现要素:

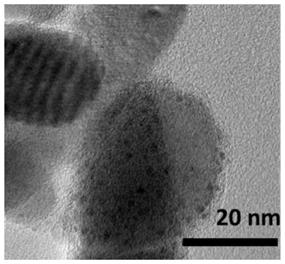

9.针对上述现有技术存在的不足,提供一种mofs衍生高稳定金属催化剂的制备及应

用,本发明的高稳定金属催化剂应用于加氢反应中具有优异的催化性能,解决了加氢催化剂所存在的稳定性差等问题。

10.为实现上述目的,本发明的具体技术方案如下:

11.本发明的目的之一是提供一种mofs衍生高稳定金属催化剂,其催化剂使用金属氧化物作为载体,活性组分为pt、pd、au、rh、ru、ir、ni、co中的一种或数种,采用浸渍法将活性金属负载在金属氧化物上,使用有机配体对金属氧化物进行刻蚀,原位生长金属有机骨架(mofs)壳层,促进金属前驱体在金属氧化物和mofs界面的分散,进一步在惰性气氛下热解后产生一层含有碳和/或氮等元素的金属氧化物覆盖层,厚度为2

‑

50nm,从而将活性金属锚定在催化剂中,得到一种高稳定金属催化剂,其中金属在催化剂中的质量分数为0.01%

‑

10%,在加氢反应中表现出优异性能。

12.进一步,所述的活性组分的前驱体为相应的活性金属的有机金属盐、硝酸盐或卤化物。

13.进一步,所述的金属氧化物覆盖层中碳含量为0.5

‑

10%,氮含量为0

‑

5%。

14.进一步,所述的mofs衍生高稳定金属催化剂,孔径分布为2

‑

15nm,平均孔径为3

‑

6nm,比表面积为30

‑

200m2/g。进一步,所述的金属氧化物为zno、cuo、cu2o、al2o3、mgo、mno、coo、nio、v2o5中的一种或数种,粒径大小为20

‑

500nm。

15.进一步,所述的有机配体为苯并咪唑、2

‑

甲基咪唑、咪唑

‑2‑

甲醛、1,4

‑

萘二甲酸、4,4',4”,4

”‑

(卟啉

‑

5,10,15,20

‑

四烷基)四苯甲酸(h4tcpp)、水杨酸、苯

‑

1,3,5

‑

三羧酸、1,4

‑

萘二甲酸中的一种或数种。

16.进一步,所述金属氧化物载体经配体刻蚀后,剩余金属氧化物载体的粒径大小为18

‑

450nm。

17.进一步,所述的mofs衍生高稳定金属催化剂的制备方法包括如下步骤:

18.称取一定量的金属氧化物,加入到含有活性金属的溶液中,不断搅拌均匀,室温下干燥后,加入到浓度为1

‑

1000mmol/l的有机配体的溶液中,在25

‑

200℃下搅拌5

‑

180min生长mofs,使用溶剂离心洗涤1

‑

10次,50

‑

120℃真空干燥,得到的核壳材料进一步在惰性气氛下500

‑

1000℃焙烧2

‑

6h得到mofs衍生高稳定金属催化剂。

19.进一步,所述有机配体与金属氧化物摩尔比为0.01

‑

10;

20.其中,有机配体的溶液使用的溶剂包括甲醇、乙醇、水、n,n

‑

二甲基甲酰胺(dmf)、甲苯、四氢呋喃中的一种或数种,所述的室温是指25

±

5℃。

21.进一步,所述催化剂经过惰性气氛焙烧和氢气还原后,金属颗粒尺寸为1

‑

10nm;

22.本发明的目的之二是提供上述mofs衍生高稳定金属催化剂在加氢反应中的应用。

23.应用方法如下:将反应底物与溶剂混合,混合后的反应液在所述的mofs衍生高稳定金属催化剂的作用下,在氢气气氛下进行加氢反应,制得目标产物。

24.进一步,选择性加氢反应的反应温度为30

‑

180℃,反应压力为0.3

‑

6mpa,反应时间为0.5

‑

10h。

25.进一步,所述的mofs衍生高稳定金属催化剂在用于反应前需经过还原处理,还原温度为50

‑

700℃,还原时间为0.5

‑

4h。

26.进一步,所述反应底物为对氯硝基苯、邻氯硝基苯、对硝基苯甲醛、间硝基苯甲醛、3

‑

硝基苯乙烯、4

‑

硝基苯乙烯等芳香硝基化合物;喹啉、异喹啉、取代喹啉等喹啉化合物;1,

3

‑

丁二烯、乙炔、苯等不饱和烯烃以及肉桂醛、苯乙酮等醛酮类化合物。

27.进一步,所述加氢反应的溶剂为甲醇、乙醇、水、甲苯、n,n

‑

二甲基甲酰胺(dmf)、甲苯、四氢呋喃、环己烷中一种或数种。

28.再进一步,所述的加氢底物与催化剂活性组分的摩尔比为(1

‑

1000):1。

29.本发明的有益效果如下:

30.本发明针对现有技术中应用于加氢反应的多相催化剂所存在的选择性和稳定性差、经热处理后活性金属容易聚集等问题,提供一种具有高选择性、高稳定性的金属催化剂,并将其应用于加氢反应。本发明的mofs衍生高稳定金属催化剂可以循环使用多次,具有较好的循环稳定性,且催化剂容易回收利用。

附图说明

31.图1为实施例1所制备mofs衍生高稳定金属催化剂的透射电镜图。

32.图2为对比例1所制备催化剂的透射电镜图。

33.图3为对比例2所制备催化剂的透射电镜图。

具体实施方式

34.以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

35.实施例1

36.1、制备mofs衍生高稳定金属催化剂:

37.取1g粒径大小为30nm的zno放置于表面皿中,滴加5ml预先配置好的6mg

pd

/ml氯化钯甲苯溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在60ml浓度为250mmol/l的2

‑

甲基咪唑的甲醇溶液中,在25℃下搅拌5min,使用甲醇溶液离心3次,然后在60℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中600℃焙烧4h,再经过氢气300℃还原2h,经icp测试,得到pd负载量为2.9wt%的mofs衍生高稳定金属催化剂2.9%pd/zno@mof

‑

c600。由图1可以看出,该催化剂经过高温处理后活性组分无聚集长大现象,并且能够保持高度分散,金属粒径尺寸在2

‑

4nm,覆盖层厚度约为3nm,剩余金属氧化物粒径大小约为27nm。经xps分析,金属氧化物覆盖层中碳质量含量为1%,氮质量含量为0.5%。经物理吸附测试,金属催化剂比表面积为35m2/g,覆盖层孔径分布为2

‑

6nm,平均孔径为3.3nm。

38.2、选择性加氢反应:

39.取0.02g步骤1还原好的催化剂加入到含有0.5mmol邻氯硝基苯和5ml甲苯的高压反应釜中,用h2排出釜内空气,充压至1mpa,在70℃反应4h,结果见表1。

40.实施例2

41.1、制备mofs衍生高稳定金属催化剂:

42.取1g粒径大小为100nm的zno放置于表面皿中,滴加5ml预先配置好的5mg

rh

/ml rhcl3甲醇溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在50ml浓度为300mmol/l的苯并咪唑的甲醇溶液中,在50℃下搅拌15min,使用甲醇溶液离心2次,然后在70℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中550℃焙烧4h,再经过氢气200℃还原1h,经icp测试,得到rh负载量为2.5wt%的mofs衍生高稳定金属催化剂2.5%

rh/zno@mof

‑

c550,金属粒径尺寸在2

‑

5nm,覆盖层厚度约为10nm,剩余金属氧化物粒径大小约为90nm。经xps分析,金属氧化物覆盖层中碳质量含量为4%,氮质量含量为1.5%。经物理吸附测试,金属催化剂比表面积为55m2/g,覆盖层孔径分布为3

‑

9nm,平均孔径为4.3nm。

43.2、选择性加氢反应:

44.取0.05g步骤1还原好的催化剂加入到含有0.5mmol邻氯硝基苯和5ml乙醇的高压反应釜中,用h2排出釜内空气,充压至0.5mpa,在80℃反应4h,结果见表1。

45.实施例3

46.1、制备mofs衍生高稳定金属催化剂:

47.取1g粒径大小为300nm的zno放置于表面皿中,滴加3.5ml预先配置好的10mg

au

/ml氯金酸水溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在100ml浓度为600mmol/l的咪唑

‑2‑

甲醛的dmf溶液中,在200℃下搅拌100min,使用dmf溶液离心3次,然后在60℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中700℃焙烧6h,再经过氢气400℃还原1h,经icp测试,得到au负载量为3.5wt%的mofs衍生高稳定金属催化剂3.5%au/zno@mof

‑

c700,金属粒径尺寸在2

‑

6nm,覆盖层厚度约为5nm,剩余金属氧化物粒径大小约为295nm。经xps分析,金属氧化物覆盖层中碳质量含量为2.2%,氮质量含量为1.0%。经物理吸附测试,金属催化剂比表面积为45m2/g,覆盖层孔径分布为2

‑

10nm,平均孔径为3.5nm。

48.2、选择性加氢反应:

49.取0.05g步骤1还原好的催化剂加入到含有2.5mmol邻氯硝基苯和5ml甲醇的高压反应釜中,用h2排出釜内空气,充压至2mpa,在120℃反应5h,结果见表1。

50.实施例4

51.1、制备mofs衍生高稳定金属催化剂:

52.取1g粒径大小为450nm的al2o3放置于表面皿中,滴加1ml预先配置好的0.1mg

ir

/ml ir(acac)(co2)四氢呋喃溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在120ml浓度为1mmol/l的1,4

‑

萘二甲酸的dmf:h2o=3:1的混合溶液中,在140℃下搅拌180min,使用乙醇溶液离心1次,然后在60℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中1000℃焙烧2h,再经过氢气150℃还原0.5h,经icp测试,得到ir负载量为0.01wt%的mofs衍生高稳定金属催化剂0.01%ir/al2o3@mof

‑

c1000,金属粒径尺寸在1

‑

3nm,覆盖层厚度约为2nm,剩余金属氧化物粒径大小约为448nm。经xps分析,金属氧化物覆盖层中碳质量含量为8%,氮质量含量为0%。经物理吸附测试,金属催化剂比表面积为65m2/g,覆盖层孔径分布为2

‑

5nm,平均孔径为3.0nm。

53.2、选择性加氢反应:

54.取0.1g步骤1还原好的催化剂加入到含有0.05mmol邻氯硝基苯和5ml四氢呋喃的高压反应釜中,用h2排出釜内空气,充压至4mpa,在30℃反应5h,结果见表1。

55.实施例5

56.1、制备mofs衍生高稳定金属催化剂:

57.取1g粒径大小为160nm的al2o3放置于表面皿中,滴加1ml预先配置好的0.5mg

rh

/ml rh(acac)(co2)四氢呋喃溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在30ml浓度为700mmol/l的4,4',4”,4

”‑

(卟啉

‑

5,10,15,20

‑

四烷基)四苯甲酸(h4tcpp)的

水溶液中,在150℃下搅拌180min,使用去离子水离心10次,然后在100℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中750℃焙烧5h,再经过氢气140℃还原1.5h,经icp测试,得到rh负载量为0.05wt%的mofs衍生高稳定金属催化剂0.05%rh/al2o3@mof

‑

c750,金属粒径尺寸在1

‑

4nm,覆盖层厚度约为50nm,剩余金属氧化物粒径大小约为110nm。经xps分析,金属氧化物覆盖层中碳质量含量为9%,氮质量含量为0%。经物理吸附测试,金属催化剂比表面积为200m2/g,覆盖层孔径分布为2

‑

6nm,平均孔径为2.5nm。

58.2、选择性加氢反应:

59.取0.5g步骤1还原好的催化剂加入到含有10mmol邻氯硝基苯和5ml甲苯的高压反应釜中,用h2排出釜内空气,充压至2mpa,在65℃反应7h,结果见表1。

60.实施例6

61.1、制备mofs衍生高稳定金属催化剂:

62.取1g粒径大小为150nm的bi2o3放置于表面皿中,滴加4ml预先配置好的5mg

pt

/ml氯铂酸水溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在60ml浓度为200mmol/l的水杨酸的dmf溶液中,在30℃下搅拌60min,使用dmf溶液离心3次,然后在50℃下过夜真空干燥,得到的固体粉末放置在通入氩气的管式炉中500℃焙烧4h,再经过氢气120℃还原1h,经icp测试,得到pt负载量为2wt%的mofs衍生高稳定金属催化剂2%pt/bi2o3@mof

‑

c500,金属粒径尺寸在2

‑

4nm,覆盖层厚度约为10nm,剩余金属氧化物粒径大小约为140nm。经xps分析,金属氧化物覆盖层中碳质量含量为3.5%,氮质量含量为0.01%。经物理吸附测试,金属催化剂比表面积为95m2/g,覆盖层孔径分布为2

‑

7nm,平均孔径为4.5nm。

63.2、选择性加氢反应:

64.取0.2g步骤1还原好的催化剂加入到含有5mmol邻氯硝基苯和5ml环己烷的高压反应釜中,用h2排出釜内空气,充压至3mpa,在50℃反应0.5h,结果见表1。

65.实施例7

66.1、制备mofs衍生高稳定金属催化剂:

67.取1g粒径大小为200nm的bi2o3放置于表面皿中,滴加1.8ml预先配置好的5mg

ru

/ml rucl3乙醇溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在60ml浓度为50mmol/l的水杨酸的dmf溶液中,在60℃下搅拌90min,使用dmf溶液离心3次,然后在70℃下过夜真空干燥,得到的固体粉末放置在通入氩气的管式炉中650℃焙烧3h,再经过氢气250℃还原1.5h,经icp测试,得到ru负载量为1wt%的mofs衍生高稳定金属催化剂1%ru/bi2o3@mof

‑

c650,金属粒径尺寸在2

‑

5nm,覆盖层厚度约为8nm,剩余金属氧化物粒径大小约为192nm。经xps分析,金属氧化物覆盖层中碳质量含量为3.8%,氮质量含量为0%。经物理吸附测试,金属催化剂比表面积为92m2/g,覆盖层孔径分布为2

‑

7nm,平均孔径为4.3nm。

68.2、选择性加氢反应:

69.取0.12g步骤1还原好的催化剂加入到含有3mmol邻氯硝基苯和5ml乙醇的高压反应釜中,用h2排出釜内空气,充压至2mpa,在90℃反应6h,结果见表1。

70.实施例8

71.1、制备mofs衍生高稳定金属催化剂:

72.取1g粒径大小为300nm的cuo放置于表面皿中,滴加9.5ml预先配置好的10mg

co

/ml六水合硝酸钴水溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在20ml浓

度为300mmol/l的苯

‑

1,3,5

‑

三羧酸的水溶液中,在25℃下搅拌50min,使用去离子水溶液离心9次,然后在120℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中800℃焙烧5h,再经过氢气500℃还原4h,经icp测试,得到co负载量为10wt%的mofs衍生高稳定金属催化剂10%co/cuo@mof

‑

c800,金属粒径尺寸在5

‑

9nm,覆盖层厚度约为15nm,剩余金属氧化物粒径大小约为285nm。经xps分析,金属氧化物覆盖层中碳质量含量为5.8%,氮质量含量为0%。经物理吸附测试,金属催化剂比表面积为110m2/g,覆盖层孔径分布为2

‑

8nm,平均孔径为4.4nm。

73.2、选择性加氢反应:

74.取0.05g步骤1还原好的催化剂加入到含有3mmol邻氯硝基苯和5ml去离子水的高压反应釜中,用h2排出釜内空气,充压至6mpa,在100℃反应6h,结果见表1。

75.实施例9

76.1、制备mofs衍生高稳定金属催化剂:

77.取1g粒径大小为400nm的cu2o放置于表面皿中,滴加7.5ml预先配置好的10mg

ni

/ml六水合硝酸镍水溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在20ml浓度为500mmol/l的苯

‑

1,3,5

‑

三羧酸的乙醇溶液中,在30℃下搅拌120min,使用乙醇离心6次,然后在60℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中850℃焙烧4h,再经过氢气550℃还原4h,经icp测试,得到ni负载量为7wt%的mofs衍生高稳定金属催化剂7%ni/cu2o@mof

‑

c850,金属粒径尺寸在4

‑

8nm,覆盖层厚度约为50nm,剩余金属氧化物粒径大小约为350nm。经xps分析,金属氧化物覆盖层中碳质量含量为10%,氮质量含量为0%。经物理吸附测试,金属催化剂比表面积为155m2/g,覆盖层孔径分布为2

‑

12nm,平均孔径为4.6nm。

78.2、选择性加氢反应:

79.取0.05g步骤1还原好的催化剂加入到含有3.5mmol邻氯硝基苯和5ml环己烷的高压反应釜中,用h2排出釜内空气,充压至5mpa,在150℃反应6h,结果见表1。

80.实施例10

81.1、制备mofs衍生高稳定金属催化剂:

82.取1g粒径大小为200nm的v2o5放置于表面皿中,滴加5ml预先配置好的9.5mg

ni

/ml六水合硝酸镍水溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在20ml浓度为150mmol/l的1,4

‑

萘二甲酸的甲醇溶液中,在180℃下搅拌20min,使用甲醇溶液离心3次,然后在120℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中900℃焙烧4h,再经过氢气700℃还原4h,经icp测试,得到ni负载量为5wt%的mofs衍生高稳定金属催化剂5%ni/v2o5@mof

‑

c900,金属粒径尺寸在2

‑

7nm,覆盖层厚度约为10nm,剩余金属氧化物粒径大小约为190nm。经xps分析,金属氧化物覆盖层中碳质量含量为6.3%,氮质量含量为0%。经物理吸附测试,金属催化剂比表面积为85m2/g,覆盖层孔径分布为2

‑

7nm,平均孔径为3.5nm。

83.2、选择性加氢反应:

84.取0.03g步骤1还原好的催化剂加入到含有1mmol邻氯硝基苯和5ml甲醇的高压反应釜中,用h2排出釜内空气,充压至3mpa,在180℃反应4h,结果见表1。

85.实施例11

86.1、制备mofs衍生高稳定金属催化剂:

87.取1g粒径大小为20nm的coo放置于表面皿中,滴加4ml预先配置好的11.5mg

pt

/ml氯铂酸水溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在25ml浓度为120mmol/l的2

‑

甲基咪唑的dmf溶液中,在50℃下搅拌45min,使用dmf溶液离心4次,然后在75℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中600℃焙烧4h,再经过氢气200℃还原2h,经icp测试,得到pt负载量为4.5wt%的mofs衍生高稳定金属催化剂4.5%pt/coo@mof

‑

c600。金属粒径尺寸在4

‑

7nm,覆盖层厚度约为7nm,剩余金属氧化物粒径大小约为13nm。经xps分析,金属氧化物覆盖层中碳质量含量为9.5%,氮质量含量为5%。经物理吸附测试,金属催化剂比表面积为55m2/g,覆盖层孔径分布为2

‑

6nm,平均孔径为3.2nm。

88.2、选择性加氢反应:

89.取0.06g步骤1还原好的催化剂加入到含有1.5mmol邻氯硝基苯和5ml乙醇的高压反应釜中,用h2排出釜内空气,充压至1.5mpa,在60℃反应4h,结果见表1。

90.实施例12

91.1、制备mofs衍生高稳定金属催化剂:

92.取1g粒径大小为115nm的coo放置于表面皿中,滴加5ml预先配置好的1mg

ru

/ml rucl3水溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在80ml浓度为180mmol/l的2

‑

甲基咪唑的甲醇溶液中,在80℃下搅拌60min,使用甲醇溶液离心3次,然后在70℃下过夜真空干燥,得到的固体粉末放置在通入氮气的管式炉中700℃焙烧4h,再经过氢气250℃还原1h,经icp测试,得到ru负载量为0.5wt%的mofs衍生高稳定金属催化剂0.5%ru/coo@mof

‑

c700。金属粒径尺寸在1

‑

4nm,覆盖层厚度约为10nm,剩余金属氧化物粒径大小约为105nm。经xps分析,金属氧化物覆盖层中碳质量含量为3.2%,氮质量含量为1.3%。经物理吸附测试,金属催化剂比表面积为46m2/g,覆盖层孔径分布为2

‑

6nm,平均孔径为4.5nm。

93.2、选择性加氢反应:

94.取0.15g步骤1还原好的催化剂加入到含有2mmol邻氯硝基苯和5ml乙醇的高压反应釜中,用h2排出釜内空气,充压至1mpa,在85℃反应6h,结果见表1。

95.表1实施例1

‑

12中mofs衍生高稳定金属催化剂对邻氯硝基苯选择加氢结果

96.[0097][0098]

由表1可以看出:采取金属氧化物为前体,加入相应配体进行刻蚀,可在金属氧化物表面获得相应mofs材料,经焙烧后得到金属氧化物覆盖层,所制备催化剂在加氢反应中都表现出高的活性和选择性。

[0099]

实施例13

[0100]

考察反应性能较好的实施例1获得的2.9%pd/zno@mof

‑

c600催化剂对不同底物的催化性能,反应条件参照实施例1,区别仅在于底物的品种。结果如表2所示。

[0101]

从结果可以看出催化剂对不同底物都具有高的活性和选择性,具有良好的底物普适性。

[0102]

表2实施例1获得的mofs衍生高稳定金属催化剂对不同底物选择加氢结果

[0103]

[0104][0105]

实施例14

[0106]

以实施例1获得的2.9%pd/zno@mof

‑

c600催化剂为例,考察了本发明的mofs衍生高稳定金属催化剂在邻氯硝基苯选择加氢中的循环稳定性。选择加氢的方法同实施例1。结果如表3所示。

[0107]

结果表明该催化剂具有良好的循环稳定性。经过20次反应无明显活性变化。

[0108]

表3实施例14中催化剂循环性能结果

[0109]

循环次数转化率(%)选择性(%)199.599.2599.899.01098.999.32099.298.8

[0110]

对比例1

[0111]

1、制备对比催化剂:

[0112]

取1g zno放置于表面皿中,滴加5ml预先配置好的6mg

pd

/ml氯化钯甲苯溶液,不断搅拌使催化剂的颜色均匀,在60℃下过夜真空干燥,得到的固体粉末放置在通入氢气的管式炉中300℃还原4h,经icp测试,得到pd负载量为3wt%的对比催化剂3%pd/zno。由图2可以看出,经过高温还原处理后,该催化剂中活性组分出现明显聚集长大现象,金属粒径尺寸为6

‑

15nm。

[0113]

2、选择性加氢反应:

[0114]

取0.02g步骤1还原好的催化剂加入到含有0.5mmol邻氯硝基苯和5ml甲苯的高压反应釜中,用h2排出釜内空气,充压至1mpa,在70℃反应4h,结果见表4。从结果可以看出尽管该催化剂活性没有发生太大变化,但是选择性明显降低。

[0115]

对比例2

[0116]

1、制备对比催化剂:

[0117]

取1g zif

‑

8放置于表面皿中,滴加5ml预先配置好的6mg

pd

/ml氯化钯甲苯溶液,不断搅拌使催化剂的颜色均匀,在60℃下过夜真空干燥,得到的固体粉末放置在通入氢气的

管式炉中300℃还原4h,经icp测试,得到pd负载量为3.4wt%的对比催化剂3.4%pd/zif

‑8‑

h。通过图3可以看出,经过高温处理后的催化剂中也出现明显的金属粒子长大的现象,金属粒径尺寸为5

‑

8nm。

[0118]

2、选择性加氢反应:

[0119]

取0.02g步骤1还原好的催化剂加入到含有0.5mmol邻氯硝基苯和5ml甲苯的高压反应釜中,用h2排出釜内空气,充压至1mpa,在70℃反应4h,结果见表4。从结果可以看出该催化剂的活性和选择性明显下降,主要归因于活性金属的聚集长大。

[0120]

表4对比例1

‑

2中催化剂对邻氯硝基苯选择加氢结果

[0121][0122]

对比例3

[0123]

以对比例1获得的3%pd/zno催化剂为例,考察了该对比催化剂在邻氯硝基苯选择加氢中的循环稳定性。选择加氢的方法同对比例1。结果如表5所示。

[0124]

结果表明该催化剂循环稳定性差,经过4次反应转化率下降至27.8%,原因是缺少金属氧化物覆盖层的保护,活性金属更容易流失。

[0125]

表5对比例3中催化剂循环性能结果

[0126]

循环次数转化率(%)选择性(%)198.575.3276.376.2350.673.4427.872.6

[0127]

对比例4

[0128]

以对比例2获得的3.4%pd/zif

‑8‑

h催化剂为例,考察了该对比催化剂在邻氯硝基苯选择加氢中的循环稳定性。选择加氢的方法同对比例2。结果如表6所示。

[0129]

结果显示,该催化剂经过4次反应转化率下降至69.5%,表明催化剂中的活性金属pd由于多孔材料zif

‑

8的限制,能够在一定程度上减少金属的流失,但是当负载量较大的时候依然存在金属的聚集长大,导致催化剂活性降低。

[0130]

表6对比例4中催化剂循环性能结果

[0131][0132][0133]

对比例5

[0134]

1、制备对比催化剂:

[0135]

取1g粒径大小为30nm的zno放置于表面皿中,滴加5ml预先配置好的6mg

pd

/ml氯化钯甲苯溶液,不断搅拌使催化剂的颜色均匀,室温下干燥过夜,然后分散在20ml浓度为

1000mmol/l的2

‑

甲基咪唑的甲醇溶液中,在25℃下搅拌5min,使用甲醇溶液离心3次,然后在60℃下过夜真空干燥,未经焙烧处理,直接氢气300℃还原4h,经icp测试,得到金属催化剂2.9%pd/zno@mof。

[0136]

2、选择性加氢反应:

[0137]

取0.02g步骤1还原好的催化剂加入到含有0.5mmol邻氯硝基苯和5ml甲苯的高压反应釜中,用h2排出釜内空气,充压至1mpa,在70℃反应4h,结果见表7。由结果可知,催化剂未经焙烧处理,催化剂性能差。

[0138]

表7对比例5中催化剂对邻氯硝基苯选择加氢结果

[0139][0140]

以上所述仅为本发明的优选技术方案,并不用以限制本发明,凡在本发明的思想和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1