一种耦合纤维管和触媒过滤系统用于除尘脱硝脱硫的一体化技术的制作方法

1.本发明属于气体净化领域,包括除尘、脱硝和脱硫,具体涉及一种新型复合式 过滤管系统。

背景技术:

2.传统工业生产中存在高能耗、高排放物,当今环境保护政策下,对污染物排 放管控愈发严格,尤其是氮氧化物、粉尘及硫化物。常规方法中,除尘多采用高 温电除尘,脱硝采用scr技术,而脱硫工艺基本采用半干法工艺,部分采用湿法 工艺。传统除尘、脱硝、脱硫工艺相适应的处理温度不相一致,需结合余热处理 系统,在不同温度段分别进行处理,流程相对复杂。另外,传统工艺存在停机检 修的真空期,在此期间环保设施无法进行投运,造成烟气直排,溢出污染环境, 设置备用系统,则大幅增加生产投资。如何实现大气排放物的超低排放,提高整 个治理水平,成为传统工业突破绿色转型升级的关键技术之一。

3.寻求一种高效耦合连续治理技术,实现在线不停机检修,使整个工况操作简 单、运行寿命高、成本低廉,同时达到排放标准,是目前行业亟需解决问题,本 发明所述耦合纤维管和触媒过滤系统一体化装置,可有效解决上述问题,同时减 少环保设备占地面积和投资,可提高大气污染物治理水平。

技术实现要素:

4.本发明为了解决传统除尘、脱硝和脱硫工艺相适应处理温度不一致,需附加 余热装置,流程复杂,设备投资大等问题,提出一种耦合纤维管和触媒过滤系统 用于除尘脱硝脱硫的一体化设备及技术,有效解决同一设备中实现除尘、脱硝剂 脱硫,提高生产能力。

5.本发明采用如下技术方案实现:本发明实现了纤维管和触媒过滤系统除尘、 脱硝剂脱硫技术一体化设备,采用不同膜系统及催化剂分别进行除尘、脱硝和脱 硫过程,实现高效、连续除尘脱硝脱硫过程,采用纤维管丰富表面积除尘过滤后, 直接用吹风气进行吹扫,完成含尘气体净化;在一定温度下,涂有催化剂纤维管 形成触媒系统,完成对含氮氧化物净化;待处理气体中携带一定石灰颗粒,完成 脱硫过程。一套系统中,完成除尘脱硝脱硫一体化,减少工序,提高生产效率。 触媒过滤系统中催化剂以涂载形式固化,催化剂可采用贵金属催化剂、也可采用 性能较优的复合过渡金属催化剂,整个催化剂可重复使用,节省能源。本发明适 用于处理工业生产中含尘、硫化物和硝化物烟气,可涉及到玻璃行业、焦化行业 等。采用本发明进行净化,可大大简化流程,实现纤维管多功能化利用,处理效 果高、运行成本低,实现高效净化同时,改善了整个系统利用率,具有一定工程 实际应用和节能环保意义。

附图说明

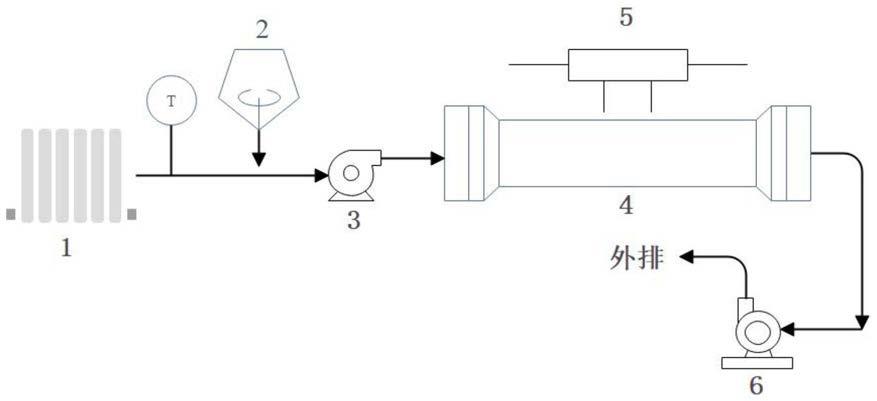

6.图1是本发明所述一种耦合纤维管和触媒过滤系统净化气体的工艺系统图;

7.图2.1是本发明单片互嵌式耦合纤维管结构示意图;图2.2是本发明三角互嵌式耦合纤维管结构示意图;

8.图1中:1

‑

加热仓;2

‑

石灰颗粒仓;3

‑

输送风机;4

‑

耦合纤维滤管(过滤系统 及负载催化剂触媒系统);5

‑

吹风系统;6

‑

引风机。

具体实施方式

9.结合附图对本发明的具体实施方式做进一步说明。

10.耦合纤维管和触媒过滤系统用于除尘脱硝脱硫一体化装置,为一种气体净化 成套技术,耦合了除尘、脱硝和脱硫三个工段,在同一设备中完成。通过外加输 送作用力,待处理气体通过纤维管,可以是径向输送,也可为轴向输送,处理后 气体经引风机经外排口进入下一道工序。纤维管为一种耐高温、比表面积发达的 膜管,为了实现一体化净化,在纤维管表面负载有脱硝催化剂,可是现实除尘脱 硝一体化。另外,在加热仓后,该工艺还设有石灰颗粒仓,石灰颗粒与待净化气 体相混合,实现该装置脱硫功能。待整个净化过程完成后,纤维过滤及触媒系统 上部设有吹风气装置,吹风气进入纤维管中,实现该系统再生。在实际运行过程 中,纤维管为两套并联使用,一套为净化装置,一套为再生吹扫装置,两套交替 使用,以其实现整个工艺的连续生产。

11.根据待净化气体种类,可选择合适模块进行处理。对于不含硫化物气体,石 灰颗粒仓2为关闭状态,只需通过纤维膜管和含催化剂的触媒系统4,完成除尘、 脱硝,待净化后,开启吹风系统5,完成吹扫过程;对于只含硫化物气体,石灰颗 粒仓2位未开启状态,带石灰颗粒气体在纤维膜管和含催化剂的触媒系统4中完 成脱硫,净化后气体及未反应完全石灰颗粒由引风机6带出。在运行过程中,为 了保证气体与纤维滤管的高效全方位接触,同时气速过高造成负载催化剂脱落, 整个系统中,气速应保持在2

‑

5m/s之间,可实现良好净化效果。

12.本发明处理对象一般为含尘、氮氧化物及硫化物的无机气体,可为焦化行业、 玻璃行业、石化行业及生物行业等废气。所述的脱硝催化剂为金属催化剂,可为 单一过渡金属或贵金属催化剂,也可为复合过渡金属催化剂。所述的吹扫气为惰 性气体、常温空气,避免吹扫过程中,催化剂发生反应,影响其催化性能。

13.图1所示工艺系统图中所包含的纤维管和触媒过滤系统为整个净化过程的核 心部件,本发明对其结构进行改进,如图2所示。该过滤及触媒系统为互嵌式结 构,在纤维膜管中,设有支架,支架为涂有催化剂的纤维膜管。支架可为单片互 嵌式,如图2.1,也可为三角互嵌式,如图2.2。互嵌式结构增加了纤维膜管截面 积,气固两相接触面积增大,同时改变气体通过系统路径,增加停留时间,提升 净化效率。支架与水平膜管角度为45

°

,支架垂直高度为整个纤维膜管直径的三 分之二,支架之间水平空隙距离为纤维膜管直径的五分之一,保证气体能及时通 过。

14.实施例1:针对实验室自行模拟含粉尘、一氧化氮和二氧化硫的混合气,粉尘 为平均粒径为2μm的粉煤灰,涂有脱硝催化剂的纤维滤管作为净化装置,脱硝催 化剂是以二氧化钛为载体,五氧化二钒为活性组分的催化剂。气体中还混有一定 量的石灰颗粒。整个装置处理量为50

‑

100m3/h,纤维管的直径为110mm,管内设 有上下支架共10个,纤维管长度为500mm,气体进纤维滤管之前,经过空气加热 器升温至300℃。进口粉尘颗粒浓度为70

‑

90mg/m3,二氧化硫浓度为100

‑

120mg/m3, 一氧化氮浓度为100

‑

150mg/m3。

15.经纤维滤管净化后,单程净化效率:出口粉尘浓度<10mg/m3,二氧化硫浓度 <40mg/m3,一氧化氮浓度<30mg/m3;两次循环净化效果:出口粉尘浓度<7 mg/m3,二氧化硫浓度<20mg/m3,一氧化氮浓度<20mg/m3。

16.实施例2:为了进一步考察纤维滤管的放大效应及可重复性,设计了直径为 200mm的纤维滤管,内置上下支架20根,支架垂直长度为110mm,支架为三角 形内嵌构式。处理含尘及一氧化氮气体,尘初始浓度为80

‑

100mg/m3,一氧化氮浓 度为150

‑

200mg/m3。纤维滤管中脱硝催化剂为以二氧化钛为载体,五氧化二钒、 铜和锰复合活性组分催化剂。气体进纤维滤管之前,经过空气加热器加热至300℃。 实验结果表明尘去除率可达90%以上,一氧化氮去除率为92%,说明该纤维过滤 系统展现出良好净化效果。采用氮气对净化后纤维滤管进行吹扫,继续通入待处 理气体,重复十次,仍保持良好除尘和脱硝效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1