一种自动涂膜装置的制作方法

1.本发明涉及涂料设备技术领域,尤其是一种自动涂膜装置。

背景技术:

2.随着经济的发展,人们对居住环境的要求日益提高。尤其是居住一定时间后,会有装修的需求。涂料是现在普遍使用的装饰装修材料,对其安全性要求很高,出厂需要进行性能检测。在检测涂料性能时,所使用的成膜器种类繁多,但是往往会出现涂膜厚度不均匀、有气泡等现象,导致测试数据不准确。

技术实现要素:

3.本发明要解决的技术问题是:为了克服现有技术中存在的不足,提供一种自动涂膜装置。

4.本发明采用的技术方案是:一种自动涂膜装置,包括原料处理装置、原料运输管道、成膜装置和处理系统,

5.所述的原料处理装置包括原料瓶、废料瓶。成膜完成后进行清洗时,将原料瓶换成清洗液瓶。成膜操作未达要求时和清洗操作时,喷头通过转杆转动至废料瓶上方,进行废料承装。优选地,废料瓶的位置设于以转杆为中心、以喷头到转杆距离为半径的圆弧上,便于精准承装废料。废料瓶的数量不作限制,根据需求和占地位置进行设置。

6.所述的原料运输管道包括进料管、输料泵、出料管、出料控制阀、转杆、转杆电机和喷嘴;

7.所述的成膜装置包括成膜盘、限位成膜盘的转盘托、设于转盘托下方且连接于转盘托的旋转电机;利用液体流动力学,通过正反旋转,产生液体流动,液体流动碰撞过程中打破液体中存在的气泡,使原料平铺在转盘上。正转速度缓慢降为零后,再缓慢反转,确保正反转交替过程中消除气泡,不再新增气泡。

8.所述的处理系统包括程控、控制面板和键盘区,程控集成于电路板上。

9.程控的作用如下:检测到进料管或者出料管内无物料时给予提示,提供加热装置是否需要加热指令,控制磁搅拌装置按指令实行不同速度搅拌,调节配比控制阀的开度进行各个物料的配比,检测输料泵是否正常工作,调节出料控制阀的开度以控制物料的流量和流速,控制旋转电机的转速。

10.同时,上述的自动涂膜装置,通过控制变量可以得到涂膜厚度与旋转电机转速的关系、涂料种类与加热温度的关系;在成膜盘凹槽处设置感应器,可以计算成膜过程的流动性等;既有参数:膜温度、成膜温度、转盘转速、转盘加速度、转盘转动时间、膜厚度,一定温度下,膜溶解在清洗剂的时间等,这些参数可先存储在仪器内,之后由usb接口传输至其他仪器、电脑。

11.自动涂膜装置通过控制进料时间来控制进料量,进而控制涂膜厚度;通过测温元件和加热装置,控制温度来控制原料的流动性,进而实现成膜或者清洗程序。

12.进一步的,所述的原料处理装置包括限位原料瓶的原料瓶托、设于原料瓶托侧外壁的加热装置、设于原料瓶托底部的磁搅拌装置以及限位废料瓶的废料瓶托。其中,加热装置采用加热丝。

13.进一步的,所述的处理系统还包括计时器、声铃、指示灯、电源、测温元件。

14.进一步的,所述的进料管一端放置于原料瓶内、另一端连接输料泵;

15.所述的出料管一端穿过转杆后连接喷嘴、另一端连接输料泵;

16.所述的出料控制阀设于出料管上;

17.所述的转杆由其侧边连接的转杆电机带动,实现转杆的转动。

18.进一步的,采用两个以及上原料瓶时,所述的原料运输管道还包括设于进料管上的配比控制阀。具体的,在每个原料瓶的进料管上设置一个配比控制阀,或者其中一个作为基准的原料瓶进料管上不设置配比控制阀,所有的进料管在配比控制阀后汇聚于一根管道上,通过配比控制阀控制各个原料的进料量,达到所需的原料配比。

19.优选地,原料瓶托设有五个,对应设有五个原料瓶,以满足不同种类原料混合的需求。

20.进一步的,所述的转杆包括插入转杆底座的长杆,设于成膜盘上方、垂直于水平面且下端部固定设置喷嘴的短杆,以及连通长杆和短杆的连杆。转杆转动时,以长杆中点作为原点进行转动。

21.进一步的,所述的成膜盘两侧设有凹槽,转盘托内设有与成膜盘凹槽适配的凸块,成膜盘两侧设置凹槽便于成膜盘的拆装。

22.进一步的,所述的自动涂膜装置设于外壳内,外壳上设有usb接口和电源接口,外壳上罩有透明盖,透明盖上设有安全阀。usb接口,可以与其他仪器、电脑连接,并将膜温度、成膜温度、在一定温度下的膜溶解在清洗剂的时间、转盘转速、转盘加速度、转盘转动时间、膜厚度等参数传送至其他仪器或电脑。电源接口可以与家用、工业供电设备连接,也可向涂膜器内的电源充电。

23.本发明的自动涂膜装置工作过程如下:

24.成膜时,原料通过输料泵,经出料管送至成膜盘上,通过控制进料时间来控制进料量,通过控制面板设置程序、声铃和指示灯进行提示,输入材料参数和目标厚度,成膜程序计算所需最大转速,并开始执行。成膜盘按既定程序正转和反转,通过物理激荡碰撞消除涂膜中的气泡,并使原料平铺在转盘上;

25.成膜后,将原料瓶换成清洗液瓶,清洗液通过输料泵,经出料管送至废料瓶内,一定时间后,清洗干净恢复备用。

26.本发明相比现有技术具有以下优点:本发明的自动涂膜装置通过控制进料时间来控制进料量,进而控制涂膜厚度;通过测温元件和加热装置,控制温度来控制原料的流动性,进而实现成膜或者清洗程序。通过成膜盘的旋转程序,进而实现涂膜气泡的消除。实现了对涂膜厚度的控制,降低了人为因素的干扰,仪器的自动化在一定程度上解放了双手,同时解决了仪器清洗困难的问题。

附图说明

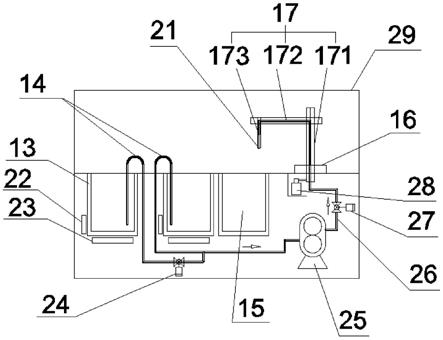

27.图1是本发明的结构示意图;

28.图2是本发明图1的俯视图;

29.图3是本发明图1的另一视角结构示意图;

30.图4是本发明的处理系统结构图;

31.图5是本发明的成膜盘的结构示意图;

32.图6是本发明的第二种结构示意图;

33.图7是本发明实施例1中质点在成膜盘上的运动轨迹示意图;

34.图8是本发明图7中质点的剖面坐标示意图。

35.图中标号:10

‑

控制面板、11

‑

外壳、12

‑

转盘托、13

‑

原料瓶托、14

‑

进料管、15

‑

废料瓶托、16

‑

转杆底座、17

‑

转杆、18

‑

键盘区、19

‑

指示灯、20

‑

成膜盘、21

‑

喷嘴、22

‑

加热装置、23

‑

磁搅拌装置、24

‑

配比控制阀、25

‑

输料泵、26

‑

出料管、27

‑

出料控制阀、28

‑

转杆电机、29

‑

透明盖、31

‑

旋转电机、32

‑

声铃、33

‑

安全阀、34

‑

usb接口、35

‑

电源接口,121

‑

凸块,171

‑

长杆,172

‑

连杆,173

‑

短杆,201

‑

凹槽。

具体实施方式

36.下面对本发明的实施例作详细说明,实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

37.实施例1

38.如图1

‑

图5所示的一种自动涂膜装置,包括原料处理装置、原料运输管道、成膜装置和处理系统,原料处理装置包括原料瓶、废料瓶;原料运输管道包括进料管14、输料泵25、出料管26、出料控制阀27、转杆17、转杆电机28和喷嘴21;成膜装置包括成膜盘20、限位成膜盘20的转盘托12、设于转盘托12下方且连接于转盘托12的旋转电机31;处理系统包括程控、控制面板10和键盘区18,程控集成于电路板上。成膜完成后进行清洗时,将原料瓶换成清洗液瓶。成膜操作未达要求时和清洗操作时,喷头21通过转杆17转动至废料瓶上方,进行废料承装。

39.原料处理装置还包括限位原料瓶的原料瓶托13、设于原料瓶托13侧外壁的加热装置22、设于原料瓶托13底部的磁搅拌装置23以及限位废料瓶的废料瓶托15。

40.处理系统还包括计时器、声铃32、指示灯19、电源、测温元件。

41.进料管14一端放置于原料瓶内、另一端连接输料泵25;出料管26一端穿过转杆17后连接喷嘴21、另一端连接输料泵25;出料控制阀27设于出料管26上;转杆17由其侧边连接的转杆电机28带动。

42.采用两个原料瓶,原料运输管道还包括设于其中一根进料管14上的配比控制阀24。

43.转杆17包括插入转杆底座16的长杆171,设于成膜盘20上方、垂直于水平面且下端部固定连接喷嘴21的短杆173,以及连通长杆171和短杆173的连杆172。

44.成膜盘20两侧设有便于其拆装的凹槽201,转盘托12内设有与成膜盘20凹槽201适配的凸块121。

45.自动涂膜装置,放置于外壳11内,外壳11上设有usb接口34和电源接口35,外壳11上罩有透明盖29,透明盖29上设有安全阀33。

46.成膜时:将涂料倒入原料瓶中,再将原料瓶放入原料瓶托13内,将进料管14一端放

入原料瓶内,盖上透明盖29,接着在键盘区18按成膜启动,由处理系统按照预设的程序运行。

47.成膜程序运行时:涂料在原料瓶中由加热装置22加热到设定温度,经过磁搅拌装置23搅拌均匀后由进料管14通过配比控制阀24控制各个涂料的配比,涂料混合均匀后,通过输料泵25由出料管26流入到废料瓶内,当涂料达到要求后,由转杆电机28带动转杆17,将喷嘴21转至成膜盘20中心处,通过控制时间和涂料流量控制输入的涂料总量,再由出料控制阀27切断出料管26输出涂料,输料泵25停止工作,由转杆电机28带动转杆17,将喷嘴21转至废料瓶中心处;同时旋转电机31启动,按照设定要求以转速ω1,旋转一定时间后,以转速ω2,反向旋转一定时间,如此反复多次,最后以最大转速ω,旋转一段时间,待成膜盘20成膜表面平整后停止。

48.如图7和图8所示,成膜盘20上质点的剖面坐标是(r,z),成膜盘20在角速度ω下旋转,考察的涂料为牛顿型流体,并假定成膜盘20上的流体流动轴向对称;流体所受重力的影响可以忽略,不考虑蒸发对厚度的影响,流体小微团受到粘性力与离心力相平衡有:

[0049][0050]

其中,υ

r

为微团r轴向速度,η是液体的粘度,ρ是液体的密度。

[0051]

根据边界条件、稳定状态条件、流体体积、厚度和膜半径的关系,计算可得:

[0052]

h=k(v/ω2r2)

1/3

[0053]

k=(81q/16π)

1/3

[0054]

其中,h为成膜厚度,r为成膜半径,ω为对应角速度,v为流体材料的运动粘度,v=η/ρ,r为成膜盘的半径,q为流体材料体积流量。

[0055]

由公式可以看出,在成膜盘20半径、体积流量、流体粘度确定的情况下,成膜厚度仅与旋转速度有关。因此,在指定厚度后,则可确定满足成膜要求的旋转速度。

[0056]

具体的,以聚氨酯防水涂料为例:成膜盘20的半径设为r,规范中要求的成膜厚度为1.5mm

±

0.2mm,先将厚度定为h,制备聚氨酯防涂涂料的膜所用的样品总体积v=hπr2,已知出料管道的切面面积为πr

02

,液体速度为v0,则流体流量q=v0πr

02

,因为管道内v=qt,则t=v/(v0πr

02

),v0可以通过泵来控制,则可以通过t来控制进料量,即自动式涂膜器通过控制进料时间来控制进料体积,进而控制涂膜厚度。在成膜程序中输入聚氨酯防水涂料的粘度参数、成膜盘20半径和流量,由计算公式,可得对应的旋转速度ω。

[0057]

样品到达成膜盘20后,程序控制成膜盘20旋转,样品受到离心力、摩擦力、粘滞力等共同作用。随着成膜盘20的转动,样品向外扩散,不断的铺满成膜盘20,过程中多次正反旋转,液体之间发生激荡碰撞,打碎液体中的气泡,液体中的气泡可以基本消除掉,成膜也会更均匀,直至转盘转速达到ω,此时样品随着成膜盘20转到与成膜盘20保持相对静止,成膜盘20上出现符合厚度要求的均匀膜。

[0058]

当成膜盘20成膜表面平整后,声铃32发出声音、指示灯19亮后,取出成膜盘20,再放入新的成膜盘20。其中,指示灯19设有三种,分别表示准备成膜中、仪器进行中、仪器故障;仪器故障时,相应故障代码显示在控制面板10上;指示灯19不亮时,表示仪器未通电或者故障。

[0059]

清洗时:将清洗剂倒入清洗瓶内,将清洗瓶放入原料瓶托13内,将进料管14一端放

入清洗瓶内,盖上透明盖29,接着在键盘区18按清洗启动,由处理系统按照预设的程序运行。

[0060]

清洗程序运行时:加热装置22加热清洗瓶到设定温度,将清洗剂经过进料管14通过输料泵25由出料管26流入到废料瓶内,清洗达到要求后,声铃32发出声音、指示灯19亮,完成清洗。

[0061]

试验时,典型实施试验采用四级增速正反旋转方式,试验开始后成膜盘20旋转速度调整如下表1:

[0062]

表1成膜盘在一个成膜周期内的转动参数表

[0063]

编号转动速度正转时间(s)10.2ω正3020.2ω反3030.5ω正3040.5ω反3050.8ω正3060.8ω反307ω正608ω反60

[0064]

试验前输入的参数如下:

[0065]

膜厚度h=1.5mm,成膜盘半径r=200mm,出料管道半径r0=10mm。

[0066]

计算得:

[0067]

给料时间t=3s,角速度ω=4.73rad。

[0068]

对比无多级增速方式(直接以ω运行成膜程序)、四级增速(无正反旋转)和四级增速正反旋转的成膜质量,结果如下表2:

[0069]

表2多种涂膜方式下的成膜质量参数表

[0070]

涂膜方式气泡面积比平均厚度/mm厚度极差/mm无多级增速5.2%1.610.564级增速4.6%1.580.214级增速正反旋转1.7%1.530.17

[0071]

实施例2

[0072]

如图6所示,与实施例1的区别在于:采用1个原料瓶,所述的原料运输管道没有设于进料管14上的配比控制阀24。配比控制阀24的作用为控制各个原料的进料量,达到所需的原料配比,采用1个原料瓶无需配备配比控制阀24。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1