一种耐溶剂的复合纳滤膜及其制备方法与流程

1.本发明涉及纳滤膜制备技术领域,具体涉及一种耐溶剂的复合纳滤膜及其制备方法。

背景技术:

2.纳滤膜优良的分离性能一直备受业界的关注,其不仅可以对不同梯度的无机盐进行截留分离,还可以对200

‑

1000分子量的物质进行精准分离。所以,纳滤膜在有机溶剂中的溶质纯化、溶剂回收和溶剂分离等环节也具备良好的应用前景。

3.但是,现有的纳滤膜在用于有机溶剂体系的分离过程中,膜的稳定性较差,使用寿命较短,从而影响到最终的分离效果。

技术实现要素:

4.有鉴于此,本发明提供一种耐溶剂复合纳滤膜及其制备方法,能够提高纳滤膜对有机溶剂的耐受度,延长纳滤膜的使用寿命,从而进一步提升纳滤膜对有机溶剂体系的分离效果。

5.第一方面,本发明提供了一种耐溶剂的复合纳滤膜制备方法,(包括以下步骤:制备水相溶液将胺类物质、水相添加剂和去离子水均匀混合得到水相溶液,所述水相添加剂包含羟基;制备油相溶液将多元酰氯和油相溶剂均匀混合得到油相溶液;制备初生态的复合纳滤膜将基础膜浸入水相溶液后,再将经水相溶液浸泡后的基础膜浸入油相溶液;然后对经油相溶液浸泡后的基础膜进行热处理,得到初生态的复合纳滤膜;酰亚胺化处理用酸酐、酸吸收剂和有机溶剂制得酰亚胺化溶液;将初生态的复合纳滤膜浸入所述酰亚胺化溶液中,完成酰亚胺化后,得到耐溶剂的复合纳滤膜。

6.进一步地,所述水相添加剂包括异丙醇、乙醇、甲醇、三苯基羟基硅烷和四羟基硅烷中的至少一种。

7.进一步地,所述胺类物质包括哌嗪、1,6

‑

己二胺、1,4

‑

二氨基环己烷和间苯二胺中的至少一种。

8.进一步地,所述多元酰氯包括1,2,4,5

‑

均苯四甲酰氯、联苯四甲酰氯、环戊烷四酰氯和环己烷四酰氯中的至少一种。

9.进一步地,制备水相溶液时,胺类物质、水相添加剂和去离子水的质量比为(0.5

‑

3):(3

‑

10):(87

‑

96.5)。

10.进一步地,制备油相溶液时,多元酰氯和油相溶剂的质量比为(0.05

‑

1):(99

‑

99.95)。

11.进一步地,用于配制油相溶液的油相溶剂包括正己烷、环己烷和庚烷中的至少一种;进一步地,所述酸吸收剂包括三乙胺、碳酸钠、氢氧化钠和氢氧化钾中的至少一种;进一步地,所述酸酐包括乙酸酐、马来酸酐和邻苯二甲酸酐中的至少一种;进一步地,用于配制酰亚胺化溶液的有机溶剂包括苯、甲苯、间二甲苯和对二甲苯中的至少一种。

12.进一步地,所述酰亚胺化溶液由马来酸酐、三乙胺和甲苯溶剂按照质量比为(5

‑

15):(5

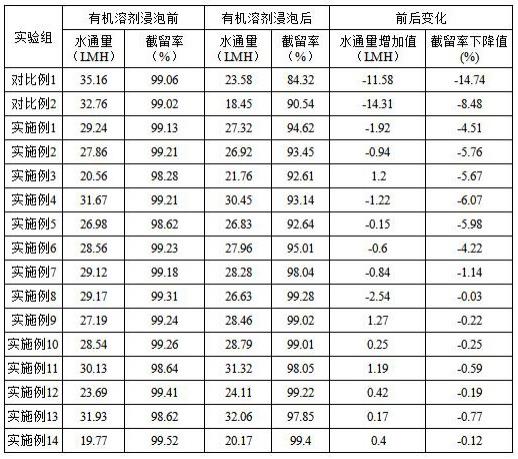

‑

15):(70

‑

90)配制得到。

13.进一步地,所述基础膜包括无纺布和多孔超滤层;进一步地,所述无纺布的材质包括聚烯烃;进一步地,所述多孔超滤层的材质包括聚酰亚胺、聚苯胺、聚亚苯基砜和聚丙烯腈中的至少一种。

14.进一步地,基础膜在水相溶液中的浸泡时间为15

‑

25s;进一步地,在水相溶液中浸泡后的基础膜在油相溶液中的浸泡时间为10

‑

20s;进一步地,初生态的复合纳滤膜在酰亚胺化溶液中的浸泡时间为5

‑

30min。

15.进一步地,经水相溶液浸泡后的基础膜,采用橡胶辊除去所述基础膜表面残留的水相溶液;进一步地,经油相溶液浸泡后的基础膜,采用橡胶辊除去所述基础膜表面残留的油相溶液;进一步地,对经油相溶液浸泡后的基础膜进行热处理,具体是:将油相溶液浸泡后的基础膜放置在30℃

‑

90℃烘箱中,保持1

‑

30min。

16.第二方面,本发明还提供了由上述方法制备得到的一种耐溶剂的复合纳滤膜。

17.本发明具有如下有益效果:(1)本发明制备的耐溶剂复合纳滤膜水通量高达29.17lmh,对二价盐的截留率高达99.31%,在50%二甲基甲酰胺溶液浸泡两周后,二价盐截留率依旧可达99.28%。原因在于:初生态的复合纳滤膜制备过程中,膜上未与

‑

nh2反应的

‑

cooh,进一步与水相添加剂的

‑

oh酯化反应,解决了聚酰胺酸不稳定、可能发生分解问题。对初生态的复合纳滤膜再进行酰亚胺化,将分子链中的

‑

coor与酰胺键

‑

conh

‑

进一步反应,转化为酰亚胺键,从而大大提高了其耐溶剂性。

18.(2)本发明使用了聚乙烯或者聚丙烯,代替常规的聚酯无纺布。因为聚乙烯和聚丙烯分子结构中没有聚酯中的酯基,在常规溶剂中很难降解,从而提升耐溶剂性能。

19.(3)本发明中所述制备方法简单、工艺流程短、成本低,具有很好的应用前景。

20.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照具体实施方式,对本发明作进一步详细的说明。

具体实施方式

21.除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意

义相同。本发明所使用的设备或原材料均可通过常规途径购买获得,如无特殊说明,本发明所使用的设备或原材料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法及原材料皆可应用于本发明方法中。本发明中所述的较佳实施方法与原材料仅作示范之用。

22.首先提供一个实施例1。一种耐溶剂的复合纳滤膜,其制备方法包括以下步骤:步骤1、配置水相溶液将胺类物质、水相添加剂和去离子水按质量比(0.5

‑

3):(3

‑

10):(87

‑

96.5)混合均匀,得到水相溶液;具体地,在本实施例中,胺类物质、水相添加剂、去离子水的质量比为1:5:94;步骤2、配置油相溶液将多元酰氯和油相溶剂按质量比(0.05

‑

1):(99

‑

99.95)混合均匀,得到油相溶液;具体地,在本实施例中,多元酰氯、油相溶剂的质量比为0.2:99.8;步骤3、制备初生态的复合纳滤膜步骤31、将基础膜浸入水相溶液中15

‑

25s后,采用橡胶辊除去基础膜表面残留的水相溶液;具体地,在本实施例中,基础膜在水相溶液中的浸泡时间为20s。

23.步骤32、将经水相溶液浸泡后的基础膜浸入油相溶液中为10

‑

20s,采用橡胶辊除去基础膜表面残留的油相溶液;具体地,在本实施例中,基础膜在油相溶液中的浸泡时间为15s;步骤33、将在油相溶液中浸泡过后的基础膜置于30℃

‑

90℃烘箱中,保持1

‑

30min,得到初生态的复合纳滤膜;具体地,在本实施例中,烘箱的温度为70℃,保持时间为5min;步骤4、酰亚胺化处理将酸酐、酸吸收剂和有机溶剂按质量比(5

‑

15):(5

‑

15):(70

‑

90)混合均匀,得酰亚胺化溶液;具体地,在本实施例中,酸酐、酸吸收剂和有机溶剂的质量比为10:10:80。

24.将初生态的复合纳滤膜浸入所述酰亚胺化溶液中5

‑

30min,完成酰亚胺化后,得到耐溶剂的复合纳滤膜;具体地,在本实施例中,初生态的复合纳滤膜浸入酰亚胺化溶液中的时间为15min。

25.在本实施例中,基础膜包括无纺布和多孔超滤层,所述无纺布的材质为聚丙烯,所述多孔超滤层的材质为聚酰亚胺。基础膜的制备方法如下:称取聚酰亚胺树脂(pi)75g和n

‑

甲基吡咯烷酮(nmp)425g混合配制成500g溶液,并在70℃下搅拌6h,配制成均匀分散的铸膜液。铸膜液经过滤、真空脱气后,在刮膜机上均匀涂布在无纺布上,湿膜厚度为150μm,在室温下蒸发3s后,浸入16℃的超纯水中凝胶固化成膜。然后,将膜经过常温水完全固化,最后将膜在75℃水中清洗3min,得到基础膜,并将所述基础膜冷藏在5℃的冰柜中待用。

26.在本实施例中,所述胺类物质为哌嗪。在另一些具体的实施例中,所述胺类物质还可以是1,6

‑

己二胺、1,4

‑

二氨基环己烷和间苯二胺中的一种或多种。

27.在本实施例中,所述水相添加剂为甲醇。在另一些具体的实施例中,所述水相添加剂还可以是异丙醇、乙醇、三苯基羟基硅烷和四羟基硅烷中的一种或多种。

28.在本实施例中,所述多元酰氯为1,2,4,5

‑

均苯四甲酰氯。在另一些具体的实施例中,所述多元酰氯还可以是联苯四甲酰氯、环戊烷四酰氯和环己烷四酰氯中一种或多种。

29.在本实施例中,所述用于配制油相溶液的油相溶剂为正己烷。在另一些具体的实施例中,所述油相溶剂还可以是庚烷和环己烷等其他溶剂。

30.在本实施例中,所述酸吸收剂为三乙胺。在另一些具体的实施例中,所述酸吸收剂还可以是碳酸钠、氢氧化钠和氢氧化钾等。

31.在本实施例中,所述酸酐为马来酸酐。在另一些具体的实施例中,所述酸酐还可以是乙酸酐和邻苯二甲酸酐中的一种或多种。

32.在另一些具体的实施例中,所述基础膜的无纺布材质还可以是聚乙烯或聚丁烯等其他聚烯烃。

33.在另一些具体的实施例中,所述基础膜的多孔超滤层还可以采用聚苯胺、聚亚苯基砜和聚丙烯腈中的一种或多种。

34.在实施例1的基础上,本发明还提供了实施例2

‑

10以及对比例1,实施例2

‑

10的具体实施条件变化如下所示:实施例2:与实施例1不同之处仅在于,所述胺类物质为1,6

‑

己二胺;实施例3:与实施例1不同之处仅在于,所述胺类物质为间苯二胺;实施例4:与实施例1不同之处仅在于,所述多元酰氯物质为联苯四甲酰氯;实施例5:与实施例1不同之处仅在于,所述多元酰氯类物质为环己烷四酰氯;实施例6:与实施例1不同之处仅在于,所述步骤1中水相添加剂为乙醇;实施例7:与实施例1不同之处仅在于,所述步骤1中水相添加剂为四羟基硅烷;实施例8:与实施例1不同之处仅在于,所述步骤1中水相添加剂为三苯基羟基硅烷;实施例9:与实施例1不同之处在于,所述步骤1中水相添加剂为三苯基羟基硅烷,所述胺类物质、水相添加剂和去离子水的质量比为1:3:96;实施例10:与实施例1不同之处在于,所述步骤1中水相添加剂为三苯基羟基硅烷;所述胺类物质、水相添加剂和去离子水的质量比为1:10:89;实施例11:与实施例1不同之处在于,所述步骤1中水相添加剂为三苯基羟基硅烷,所述胺类物质、水相添加剂和去离子水的质量比为0.5:5:94.5;实施例12:与实施例1不同之处在于,所述步骤1中水相添加剂为三苯基羟基硅烷;所述胺类物质、水相添加剂和去离子水的质量比为3:5:92;实施例13:与实施例1不同之处在于,所述步骤1中水相添加剂为三苯基羟基硅烷,所述多元酰氯和油相溶剂按质量比0.05:99.95;实施例14:与实施例1不同之处在于,所述步骤1中水相添加剂为三苯基羟基硅烷;所述多元酰氯和油相溶剂按质量比1:99;对比例1:与实施例1不同之处仅在于,所述复合纳滤膜未经酰亚胺化处理;对比例2:与实施例1不同之处仅在于,所述步骤1中没有添加水相添加剂。

35.由实施例1

‑

14和对比例1

‑

2制备 滤膜,在错流式膜片检测台上测试,测试条件为:mgso4水溶液2000ppm、操作压力70psi、测试温度25℃和ph值6.5

‑

7.5。在50%浓度的二甲基甲酰胺溶液中浸泡,保持溶液温度25℃,两周后再次按照测试条件测试。所得结果如表1所示:表1 由实施例1

‑

14和对比例1

‑

2制备的耐溶剂复合纳滤膜性能测试

表1注释:(1)水通量的定义:单位时间单位膜面积透过水的量;水通量表征了复合纳滤膜效率方面的性能特征;(2)截留率的定义:表示脱除特定组分的能力;截留率表征了复合纳滤膜截留方面的性能特征。

36.比较实施例1和对比例1的测试结果数据可以看出:缺少酰亚胺化处理的复合纳滤膜在有机溶剂浸泡后,水通量和截留率大幅下滑,即耐溶剂性能很差。因此,酰亚胺化处理步骤对提升复合纳滤膜的耐有机溶剂性能有显著的效果。

37.比较实施例1和对比例2的测试结果数据可以看出:若水相溶液中缺少水相添加剂,最终制得的复合纳滤膜在有机溶剂浸泡后,水通量和截留率两个性能显著下降。因此,水相添加剂对提升复合纳滤膜的耐有机溶剂性能有意想不到的效果。

38.比较实施例1

‑

3的测试结果数据可以看出:采用哌嗪或1,6

‑

己二胺作为胺类物质制得的复合纳滤膜,其水通量和截留率两个性能要显著优于采用间本二胺制得的复合纳滤膜。

39.比较实施例1、4

‑

5的测试结果数据可以看出:采用1,2,4,5

‑

均苯四甲酰氯作为多元酰氯制得的复合纳滤膜,其在耐有机溶剂方面的性能明显优于采用联苯四甲酰氯或环己烷四酰氯作为多元酰氯制得的复合纳滤膜。

40.比较实施例1、6

‑

8的测试结果数据可以看出:采用四羟基硅烷或三苯基羟基硅烷作为水相添加剂制得的复合纳滤膜,其耐有机溶剂性能要明显优于采用甲醇作为水相添加

剂制得的复合纳滤膜。原因在于:制备初生态的复合纳滤膜的过程中,膜上未与

‑

nh2反应的

‑

cooh,进一步与硅烷上

‑

oh反应,生成聚酰胺酸硅烷基酯,避免聚酰胺酸的不稳定、可能发生分解问题。

41.比较实施例8

‑

14的测试结果数据可以看出:采用三苯基羟基硅烷作为水相添加剂,当胺类物质、水相添加剂和去离子水的质量比为1:5:94、1:3:96或1:10:89以及当多元酰氯和油相溶剂按质量比为0.05:99.95、0.2:99.8或1:99时,制得的复合纳滤膜的均有优异的耐有机溶剂性能。

42.综上所述,本发明实施例提供的复合纳滤膜在耐有机溶剂方面相比于普通的纳滤膜有显著的提升效果;本发明实施例所涉及的复合纳滤膜制备步骤、原料选择和原料配比上进行了创造性改进。

43.以上所述仅为本发明的优选方案,对于本技术领域内的技术人员可在所附权利要求的范围内,在不脱离本发明原理的前提下进行改变和修改,这些改变和修改也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1