一种生产二甲基环硅氧烷的粉碎机的制作方法

1.本发明涉及粉碎机技术领域,尤其是涉及一种生产二甲基环硅氧烷的粉碎机。

背景技术:

2.二甲基硅氧烷是一种化学物质,初级形态二甲基环体硅氧烷是以二甲基二氯硅烷为主要原料,经过水解合成,以硅氧(si-o)键为主链,硅原子上直接连接有机基的有机-无机化合物。初级形态二甲基环体硅氧烷分子结构呈现环状,主要包括六甲基环三硅氧烷(d3)、八甲基环四硅氧烷(d4)、十甲基环五硅氧烷(d5)、十二甲基环六硅氧烷(d6)、以及六甲基环三硅氧烷(d3)及或八甲基环四硅氧烷(d4)及或十甲基环五硅氧烷(d5)及或十二甲基环六硅氧烷(d6)含量达到50%以上的无色透明或乳白色液体,可燃,无异味,不溶于水,溶于苯等有机溶剂。

3.初级形态二甲基环体硅氧烷主要用于进行开环聚合成不同聚合度的硅油、硅橡胶和硅树脂等。这些聚合物进一步加工成制品广泛应用于建筑、电子、纺织、汽车、个人护理、食品、机械加工等各个领域,也有少量直接应用。

4.在生产二甲基硅氧烷时需要使用粉碎机将其原料粉碎,而目前的粉碎机一般都依靠单一的粉碎结构粉碎,粉碎效果较差,且无法保证原料的粉碎后细度的均匀性,影响产品后续的应用。

技术实现要素:

5.本发明的目的在于克服上述技术不足,提出一种生产二甲基环硅氧烷的粉碎机,解决现有技术中粉碎机粉碎效果较差,无法保证原料的粉碎后细度的均匀性的技术问题。

6.为达到上述技术目的,本发明的技术方案提供一种生产二甲基环硅氧烷的粉碎机,包括:

7.搅碎结构,所述搅碎结构包括一搅碎组件及一第一电机,所述第一电机的输出轴与所述搅碎组件相连并用于驱动搅碎组件旋转,所述搅碎组件沿其旋转路径旋转以形成一搅碎腔,且其搅碎腔顶部设有一进料口;

8.导料结构,所述导料结构的进料端与所述搅碎腔的出料端对应且其内部设有一贯穿导料结构并与搅碎组件同轴相连的螺旋杆;

9.粉碎结构,所述粉碎结构包括上辊、下辊、过滤罩、驱动件及第三电机,所述过滤罩的罩口与所述导料结构的出料端对应,所述上辊及下辊层叠内置于所述过滤罩,所述上辊的下表面与下辊的上表面之间形成一粉碎腔,所述上辊内均匀开设有与粉碎腔连通的进料槽,且过滤罩与下辊相对应的位置处嵌设有一环形过滤网,所述过滤网的内周面与下辊的外周面间形成一与所述粉碎腔的外缘连通的出料腔、其外周面形成一与出料腔连通的排料端,所述驱动件的输出端与上辊相连并用于驱动上辊相对螺旋杆反向旋转,所述第三电机的输出端与下辊相连并用于驱动下辊相对上辊反向旋转;

10.导风结构,所述导风结构具有多个环绕粉碎结构的排料端布置的出风口,且所述

出风口朝向所述粉碎结构的排料端。

11.作为本发明的进一步改进,搅碎组件包括两切割刀组及转轴,两组所述切割刀组沿所述转轴的中心线方向并列布置,且每个所述切割刀组均包括沿所述转轴的中心线周向布置的多个切割刀。

12.作为本发明的进一步改进,搅碎结构的出料端与导料结构的进料端之间横设有一过滤板。

13.作为本发明的进一步改进,导料结构包括连接斗,所述连接斗的横截面积由其进料端至出料端逐渐缩小,所述螺旋杆的螺旋面与所述连接斗的内表面滑动配合。

14.作为本发明的进一步改进,驱动件包括齿轮及第二电机,所述第二电机的输出轴与所述齿轮相连并用于驱动所述齿轮旋转,所述上辊的外周面设有与所述齿轮啮合的齿面。

15.作为本发明的进一步改进,导风结构包括连接管、若干个出风管及风机,所述连接管套设于过滤罩,多个所述出风管均匀分布于所述连接管靠近过滤罩的一端,且每个所述出风管均与所述连接管连通,所述风机的输出端与所述连接管连通。

16.作为本发明的进一步改进,进料槽的横截面积由其靠近下辊一端至远离下辊的一端逐渐增加。

17.作为本发明的进一步改进,过滤罩内与上辊相对应的位置处设有一连接框,所述连接框的下表面贴于所述上辊的上表面并与所述上辊的上表面滑动配合。

18.作为本发明的进一步改进,上辊的中部设有一连接轴,所述连接轴通过轴承与所述螺旋杆的中心轴相连。

19.作为本发明的进一步改进,搅碎结构的进料口处设有进料结构,所述进料结构包括进料管及进料斗,所述进料管一端伸入至进料结构的搅碎腔上方、另一端与所述进料斗相连,所述粉碎结构下方设有一出料斗,所述出料斗的进料端与所述粉碎结构的出料端对应。

20.与现有技术相比,本发明的有益效果包括:通过设置的搅碎结构及粉碎结构,使原料首先通过搅碎结构中的搅碎组件进行初次粉碎,通过上辊与上辊的反向高速旋转,使粉碎腔内产生相对的冲击力,使进料槽内的原料与上辊高速摩擦产生破裂,随后进入粉碎腔内,利用其产生的相对的冲击力将破碎的原料研磨呈粉末状,并将粉碎腔内粉碎完成的原料向下辊的外缘处挤压使其落入至出料腔内,配合下辊的高速旋转,将合格的原料透过过滤网的网隙导出使其沿排料端出料,使原料粉碎后的细度均匀,且本装置能够对原料进行二次粉碎,其初次粉碎能够避免原料颗粒较大堵塞至粉碎结构内,粉碎效果好,利于产品后续的应用;

21.通过设置的导料结构,使螺旋杆搅碎组件旋转,能够不断向下将原料导入至粉碎结构的进料端,其在导料时使原料产生靠近下辊的作用力,使进料槽内的原料抵于下辊处,由于上辊及下辊相对的旋转,使原料能够快速进入粉碎腔内被粉碎,提高了粉碎效率;

22.通过设置的导风结构,使导风结构能够朝向过滤网吹风,其一方面使过滤网的排料端处的原料沿风向落料,以加快原料落料的速度,另一方面其能够使气流快速透过过滤网进入至出料腔及粉碎腔的空隙内,增加了上辊与下辊之间的气体流动速度,从而提高了粉碎结构的散热效果。

附图说明

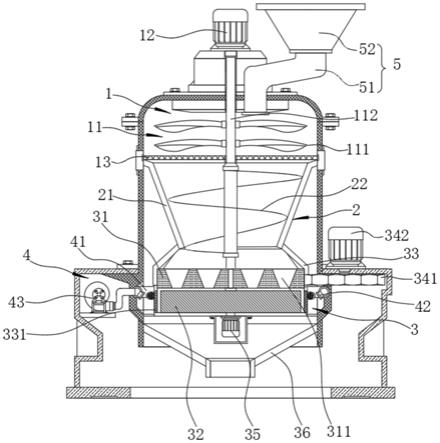

23.图1是本发明整体正视剖面结构示意图;

24.图2是本发明粉碎结构安装正视剖面结构示意图;

25.图3是本发明搅碎结构及导料结构安装正视剖面结构示意图;

26.图4是本发明上辊立体结构示意图;

27.图5是本发明过滤罩立体结构示意图。

28.图中:1、搅碎结构;11、搅碎组件;111、切割刀组;112、转轴;12、第一电机;13、过滤板;2、导料结构;21、连接斗;22、螺旋杆;3、粉碎结构;31、上辊;311、进料槽;312、齿面;313、连接轴;32、下辊;321、粉碎腔;33、过滤罩;331、过滤网;3311、出料腔;3312、排料端;332、连接框;34、驱动件;341、齿轮;342、第二电机;35、第三电机;36、出料斗;4、导风结构;41、连接管;42、出风管;43、风机;5、进料结构;51、进料管;52、进料斗。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.如图1所示,本发明提供了一种生产二甲基环硅氧烷的粉碎机,包括:搅碎结构1、导料结构2、粉碎结构3及导风结构4。

31.搅碎结构1包括一搅碎组件11及一第一电机12,第一电机12的输出轴与搅碎组件11相连并用于驱动搅碎组件11旋转,搅碎组件11沿其旋转路径旋转以形成一搅碎腔,且其搅碎腔顶部设有一进料口。

32.导料结构2的进料端与搅碎腔的出料端对应且其内部设有一贯穿导料结构2并与搅碎组件11同轴相连的螺旋杆22。

33.如图2、图5所示,粉碎结构3包括上辊31、下辊32、过滤罩33、驱动件34及第三电机35,过滤罩33的罩口与导料结构2的出料端对应,上辊31及下辊32层叠内置于过滤罩33,上辊31的下表面与下辊32的上表面之间形成一粉碎腔321,上辊31内均匀开设有与粉碎腔321连通的进料槽311,且过滤罩33与下辊32相对应的位置嵌设有一环形过滤网331,过滤网331的内周面与下辊32的外周面间形成一与粉碎腔321的外缘连通的出料腔3311、其外周面形成一与出料腔3311连通的排料端3312,驱动件34的输出端与上辊31相连并用于驱动上辊31相对螺旋杆22反向旋转,第三电机35的输出端与下辊32相连并用于驱动下辊32相对上辊31反向旋转。

34.如图2所示,导风结构4具有多个环绕粉碎结构3的排料端3312布置的出风口,且出风口朝向粉碎结构3的排料端3312。

35.通过将第一电机12的输出轴与搅碎组件11相连并用于驱动搅碎组件11旋转,搅碎组件11沿其旋转路径旋转以形成一搅碎腔,且其搅碎腔顶部设有一进料口的设置,使原料可通过进料口进入至搅碎组件11的搅碎腔处,经过第一电机12驱动搅碎组件11旋转,从而能够实现将原料搅碎,通过将导料结构2的进料端与搅碎腔的出料端对应且其内部设有一贯穿导料结构2并与搅碎组件11同轴相连的螺旋杆22的设置,使第一电机12驱动搅碎组件11作业时,能够同时驱动螺旋杆22旋转,且经过搅碎结构1搅碎的物料会落入至导料结构2

中,在螺旋杆22的转动下,其能够将原料快速导入至粉碎结构3内,且其在转动时会给予物料向粉碎腔321内靠近的作用力,提高了导料速度,还有利于提高粉碎效率,通过将过滤罩33的罩口与导料结构2的出料端对应,上辊31及下辊32层叠内置于过滤罩33的设置,使原料进入导料结构2后,经过螺旋杆22的驱动使原料进入至过滤罩33内的上辊31,通过将上辊31的下表面与下辊32的上表面之间形成一粉碎腔321,上辊31内均匀开设有与粉碎腔321连通的进料槽311,且过滤罩33与下辊32相对应的位置嵌设有一环形过滤网331,过滤网331的内周面与下辊32的外周面间形成一与粉碎腔321的外缘连通的出料腔3311、其外周面形成一与出料腔3311连通的排料端3312,驱动件34的输出端与上辊31相连并用于驱动上辊31相对螺旋杆22反向旋转,第三电机35的输出端与下辊32相连并用于驱动下辊32相对上辊31反向旋转的设置,使上辊31相对螺旋杆22反向旋转,以使原料均匀落入至上辊31的上表面,并依次进入到进料槽311内,且下辊32相对上辊31反向旋转,使进料槽311内的原料与上辊31高速摩擦产生破裂,随后进入粉碎腔321内,并在上辊31的下表面与下辊32的上表面的反向高速旋转下,使粉碎腔321内产生相对的冲击力,将破碎的原料研磨呈粉末状,且在螺旋杆22的导料下,使原料能够快速进入到粉碎腔321内,并将粉碎腔321内粉碎完成的原料向下辊32的外缘处挤压使其落入至出料腔3311内,配合下辊32的高速旋转,将合格的原料透过过滤网331的网隙导出使其沿排料端3312出料,使原料粉碎后的细度均匀,粉碎效果好,通过将导风结构4具有多个环绕粉碎结构3的排料端3312布置的出风口,且出风口朝向粉碎结构3的排料端3312的设置,使导风结构4能够朝向过滤网331吹风,其一方面使过滤网331的排料端3312处的原料沿风向落料,以加快原料落料的速度,还能够避免物料在装置内堆积,另一方面其能够使气流快速透过过滤网331进入至出料腔3311及粉碎腔321的空隙内,增加了上辊31与下辊32之间的气体流动速度,从而提高了粉碎结构3的散热效果。

36.如图3所示,搅碎组件11包括两切割刀组111及转轴112,两组切割刀组111沿转轴112的中心线方向并列布置,且每个切割刀组111均包括沿转轴112的中心线周向布置的多个切割刀,通过将两组切割刀组111沿转轴112的中心线方向并列布置,且每个切割刀组111均包括沿转轴112的中心线周向布置的多个切割刀,使两组切割刀组111能够在原料下落时配合将其切割粉碎,多个切割刀的设置使原料与切割刀的切割面充分接触,提高了粉碎效率。

37.如图1、图3所示,搅碎结构1的出料端与导料结构2的进料端之间横设有一过滤板13,通过将搅碎结构1的出料端与导料结构2的进料端之间横设有一过滤板13,使过滤板13能够将较大原料阻隔至其顶部,直至搅碎组件11将其粉碎后便可通过过滤板13出料,便于后续的二次粉碎工作;

38.且本实施例中的过滤板13的网隙大于过滤网331的网隙,使原料经过搅碎结构1进行粗加工粉碎,后续再讲过粉碎结构3进行精加工粉碎,两种粉碎方式配合使用,能够满足较高要求的产品细度,在实际使用时,还可避免因颗粒较大而使原料堵塞在粉碎结构3中,利于使用。

39.如图3所示,导料结构2包括连接斗21,连接斗21的横截面积由其进料端至出料端逐渐缩小,螺旋杆22的螺旋面与连接斗21的内表面滑动配合,通过将连接斗21的横截面积由其进料端至出料端逐渐缩小,螺旋杆22的螺旋面与连接斗21的内表面滑动配合的设置,使经过过滤板13筛分后的原料会落入连接斗21内,并沿连接斗21逐渐缩小的横截面积下落

聚集,便于导料。

40.如图2、图4所示,驱动件34包括齿轮341及第二电机342,第二电机342的输出轴与齿轮341相连并用于驱动齿轮341旋转,上辊31的外周面设有与齿轮341啮合的齿面312,通过将第二电机342的输出轴与齿轮341相连并用于驱动齿轮341旋转,上辊31的外周面设有与齿轮341啮合的齿面312的设置,可利用第二电机342驱动齿轮341旋转,进而使齿轮341带动上辊31旋转,从而实现上辊31的粉碎工作。

41.如图1、图2所示,导风结构4包括连接管41、若干个出风管42及风机43,连接管41套设于过滤罩33,多个出风管42均匀分布于连接管41靠近过滤罩33的一端,且每个出风管42均与连接管41连通,风机43的输出端与连接管41连通,通过将连接管41套设于过滤罩33,多个出风管42均匀分布于连接管41靠近过滤罩33的一端,且每个出风管42均与连接管41连通,风机43的输出端与连接管41连通的设置,使风机43将风输送至连接管41,并能够通过出风管42呈环形并朝向过滤网331吹风,以实现增加落料的速度。

42.如图2、图4所示,进料槽311的横截面积由其靠近下辊32一端至远离下辊32的一端逐渐增加,通过将进料槽311的横截面积由其靠近下辊32一端至远离下辊32的一端逐渐增加,使进料槽311内能够储存部分原料,且进料槽311的设置能够增大原料进料的面积,便于对原料进行粉碎。

43.如图2所示,过滤罩33内与上辊31相对应的位置处设有一连接框332,连接框332的下表面贴于上辊31的上表面并与上辊31的上表面滑动配合,通过将连接框332的下表面贴于上辊31的上表面并与上辊31的上表面滑动配合的设置,能够避免原料通过过滤罩33与上辊31之间的间隙处遗漏,防止对原料的粉碎效果造成影响。

44.如图2所示,上辊31的中部设有一连接轴313,连接轴313通过轴承与螺旋杆22的中心轴相连,通过将连接轴313通过轴承与螺旋杆22的中心轴相连,使上辊31与螺旋杆22反向转动时,连带连接轴313在螺旋杆22的中心轴处旋转,不会影响上辊31运动,且上辊31通过连接轴313与螺旋杆22的中心轴相连,以提高上辊31工作时的稳定性。

45.如图1、图3所示,搅碎结构1的进料口处设有进料结构5,进料结构5包括进料管51及进料斗52,进料管51一端伸入至进料结构5的搅碎腔上方、另一端与进料斗52相连,粉碎结构3下方设有一出料斗36,出料斗36的进料端与粉碎结构3的出料端对应,通过将进料管51一端伸入至进料结构5的搅碎腔上方、另一端与进料斗52相连的设置,使原料可通过进料斗52落入进料管51内,并沿进料管51的管道延伸方向依次落至搅碎腔,通过将粉碎结构3下方设有一出料斗36,出料斗36的进料端与粉碎结构3的出料端对应的设置,使经粉碎后的原料可通过出料斗36集中,并通过出料斗36的出料口出料,方便后续对原料的收集利用。

46.工作原理:首先开启装置,将原料倒入进料斗52内,原料通过进料斗52及进料管51落至搅碎腔,第一电机12驱动切割刀组111绕转轴112中心旋转,使切割刀组111将原料粉碎,粉碎后的原料通过过滤板13筛分后落入至连接斗21内,螺旋杆22随转轴112旋转,进而将原料导入至过滤罩33中,并依次落入至上辊31的上表面及进料槽311,且下辊32相对上辊31反向旋转,使进料槽311内的原料与上辊31高速摩擦产生破裂,随后进入粉碎腔321内,并在上辊31的下表面与下辊32的上表面的反向高速旋转下,使粉碎腔321内产生相对的冲击力,将破碎的原料研磨呈粉末状,且在螺旋杆22的导料下,使原料快速进入到粉碎腔321内,并将粉碎腔321内粉碎完成的原料向下辊32的外缘处挤压使其落入至出料腔3311,配合下

辊32的高速旋转,将合格的原料透过过滤网331的网隙导出使其沿排料端3312出料,风机43通过连接管41将风从出风管42朝向过滤网331吹出,其一方面使过滤网331的排料端3312处的原料沿风向落料,以加快原料落料的速度,还能够避免物料在装置内堆积,另一方面其能够使气流快速透过过滤网331进入至出料腔3311及粉碎腔321的空隙内,增加了上辊31与下辊32之间的气体流动速度,从而提高了粉碎结构3的散热效果,最后原料通过出料斗36集中出料。

47.本发明通过设置的搅碎结构1及粉碎结构3,使原料首先通过搅碎结构1中的搅碎组件11进行初次粉碎,通过上辊31与上辊31的反向高速旋转,使粉碎腔321内产生相对的冲击力,使进料槽311内的原料与上辊31高速摩擦产生破裂,随后进入粉碎腔321内,利用其产生的相对的冲击力将破碎的原料研磨呈粉末状,并将粉碎腔321内粉碎完成的原料向下辊32的外缘处挤压使其落入至出料腔3311内,配合下辊32的高速旋转,将合格的原料透过过滤网331的网隙导出使其沿排料端3312出料,使原料粉碎后的细度均匀,且本装置能够对原料进行二次粉碎,其初次粉碎能够避免原料颗粒较大堵塞至粉碎结构3内,粉碎效果好,利于产品后续的应用;

48.通过设置的导料结构2,使螺旋杆22搅碎组件11旋转,能够不断向下将原料导入至粉碎结构3的进料端,其在导料时使原料产生靠近下辊32的作用力,使进料槽311内的原料抵于下辊32处,由于上辊31及下辊32相对的旋转,使原料能够快速进入粉碎腔321内被粉碎,提高了粉碎效率;

49.通过设置的导风结构4,使导风结构4能够朝向过滤网331吹风,其一方面使过滤网331的排料端3312处的原料沿风向落料,以加快原料落料的速度,另一方面其能够使气流快速透过过滤网331进入至出料腔3311及粉碎腔321的空隙内,增加了上辊31与下辊32之间的气体流动速度,从而提高了粉碎结构3的散热效果。

50.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1