一种高纯石英制备加工方法与流程

1.本发明涉及石英加工领域,特别涉及一种高纯石英制备加工方法。

背景技术:

2.石英是一种物理性质和化学性质均十分稳定的矿产资源,晶体属三方晶系的氧化物矿物。石英矿石进行加工处理能够得到石英砂,石英砂是重要的工业矿物原料。

3.石英进行加工通过将石英矿石进行破碎、磁选、研磨、提纯后得到,针对石英的磁选步骤一般采用磁选机进行,现有技术中也有针对石英进行磁选的技术,公开号为cn214288785u的中国实用新型专利公开了一种石英砂多级磁选装置,该实用新型采用多辊式的磁选辊对矿石颗粒进行磁选;开号为cn210646803u的中国实用新型专利公开了一种石英砂磁选机,该实用新型通过磁选外筒与磁选内筒的配合,实现待处理石英砂连续吸附,从而可将石英砂中的磁性矿砂清除干净;上述两个专利都能够对矿石颗粒进行磁选时增加效率,但在矿石颗粒进行磁选时还存在以下问题:

4.矿石进行破碎后的颗粒为不规则形状,从而矿石中的铁质杂物进行磁选时,铁质杂物吸附在磁选滚筒上,非铁质杂物会卡在铁质杂物之间,从而矿石会夹杂在铁质杂物内,造成非铁质矿石也被排出,矿石内铁质杂物较多时,杂物会堆积在磁选滚筒上,从而影响矿石颗粒的正常下落,矿石颗粒下料不均匀,从而造成磁选滚筒的磁选效果差。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案,一种高纯石英制备加工方法,所述高纯石英制备加工方法,包括具体步骤如下:s1,矿石加工处理:首先选用脉石英型岩石或者花岗岩型岩石将其进行一次与二次破碎处理,使得矿石破碎成小颗粒;

6.s2,矿石磁选:破碎成小颗粒的矿石放置到磁选筛分机内进行磁选处理,以便去除矿石颗粒内的铁质杂物,将磁选后的矿石颗粒放置到带玛瑙钵的研磨机内进行研磨成粉末状;

7.s3,提纯处理:将提纯后的粉末状矿石进行以下多种不同组合的提纯操作处理;一次高温煅烧与水淬、二次煅烧与水淬、酸洗、碱洗、氯化焙烧;

8.s4,石英成型:通过上述多种不同组合的提纯处理均能够得到高纯度石英产品。

9.上述高纯石英制备加工方法中的磁选筛分机包括磁选框、磁选滚筒、下料架、内撑杆和转动控制组件,磁选框为方框型结构,磁选框的右端底部为封闭结构,磁选滚筒位于磁选框内,磁选滚筒的前后两端均一体成型有转轴,磁选滚筒与转轴均为壳体结构,且两者相连通,转轴转动连接在磁选框的前后内壁,磁选滚筒内同轴心设置有内撑杆,内撑杆的两端穿过转轴并与磁选框内壁固定连接,磁选框的前侧内壁设置有控制磁选滚筒进行转动的转动控制组件,磁选滚筒的上方设置有下料架。

10.所述磁选滚筒的前后两端均滑动设置有固定环,两个固定环的相背侧面均固定连接在磁选框的内侧壁,下料架安装在两个固定环之间,磁选滚筒内设置有磁极使得其左端

侧面具有磁性,且其右端侧面不具有磁性,两个固定环之间安装有用于对磁选滚筒上吸附的铁质杂物进行摊平的摊平组件,摊平组件位于磁选滚筒轴心线所在水平面下侧,内撑杆上设置有对磁选滚筒进行敲击的锤击机构,磁选滚筒的右侧上方设置有对未掉落的铁质杂物进行清除的防护刮板,防护刮板安装在两个固定环之间。

11.所述磁选框的左侧底部的空心结构为出料口,磁选框右侧底部的封闭结构的左侧面安装有导料块,导料块为梯形结构,导料块的上侧面左端向下倾斜设置。

12.优选的,所述转动控制组件包括通过电机座安装在磁选框前侧内壁上的转动电机,转动电机输出轴上安装有转动齿轮,磁选滚筒前侧的转轴的外侧面设置有与转动齿轮相啮合的转齿。

13.优选的,所述下料架为u型结构,下料架的右端向下倾斜布置,下料架的竖直段之间滑动设置有阻隔板,阻隔板的上端转动连接有调节螺栓,调节螺栓的中部通过螺纹配合的方式连接有支撑架,支撑架安装在下料架的上侧面。

14.优选的,所述锤击机构包括安装在内撑杆上的锤击弹簧杆,锤击弹簧杆的下端朝磁选滚筒的左下侧布置,锤击弹簧杆的下端安装有锤击板,锤击板为弧形结构,锤击板的前后两端均设置有l型结构的回缩杆,磁选滚筒的前后内壁均设置有一组控制回缩杆向磁选滚筒轴心方向移动的拨动杆,每组拨动杆沿磁选滚筒轴心周向均匀布置,回缩杆对应磁选滚筒转动方向的一侧设置有弧形倒角。

15.优选的,所述防护刮板贴合在磁选滚筒的右端上侧,且防护刮板的左端位于磁选滚筒轴心线所在竖直平面的左侧,防护刮板的右端为尖状结构,防护刮板的左端设置有滑落板,滑落板的上端向右侧倾斜设置。

16.优选的,所述磁选框的右侧面下端设置有开合门。

17.优选的,所述摊平组件包括设置在磁选滚筒左下侧的刮平板,刮平板的前后两端均设置有弧形板,弧形板穿过固定环,固定环上开设有大于弧形板弧长的弧形滑槽,弧形板的下端与弧形滑槽之间通过归位弹簧相连接,磁选滚筒的外侧面对应弧形板的一端均匀设置有伸缩拨块。

18.优选的,所述伸缩拨块的伸缩力大于归位弹簧的伸缩力,且伸缩拨块沿磁选滚筒转动方向的一侧设置有倒角。

19.优选的,所述刮平板的上端为梳齿状结构,刮平板的下端设置有摊平板,摊平板上端对应磁选滚筒的一侧设置有摊平齿,摊平齿与磁选滚筒的距离小于刮平板与磁选滚筒之间的距离。

20.优选的,所述刮平板梳齿状结构分为齿峰和齿谷,齿谷的下侧面为倾斜面,且齿峰和齿谷的上端远离磁选滚筒的一侧均设置有倾斜倒角。

21.本发明的有益效果在于:

22.一、本发明通过将矿石颗粒进行均匀下料,使得矿石能够均匀滑落到磁选滚筒上,增加磁选滚筒的磁选效率,本发明能够对下料的矿石进行阻隔,使得矿石只能够从磁选滚筒磁性的一侧进行磁选,本技术通过吸附在磁选滚筒上的铁质杂物采用两级摊平与锤击的方式将铁质杂物内夹杂的矿石颗粒进行去除,防止矿石颗粒被排出。

23.二、本发明通过人工转动调节螺栓使得阻隔板与下料架水平段的间距得到调节,从而矿石的下料速度得到调节,以便下料架能够定量匀速下料。

24.三、本发明防护刮板的尖状结构能够增加其对磁选滚筒外侧面杂物的刮落效果,滑落板能够对下料架上滑落的矿石颗粒进行遮挡,防止矿石颗粒弹动到防护刮板的右侧。

25.四、本发明刮平板能够将磁选滚筒外侧面的铁质杂物进行一次摊平,刮平板上齿谷的倾斜面能够对铁质杂物进行均匀导向,从而磁选滚筒外侧面较厚的铁质杂物沿齿谷的倾斜面导向刮平,之后摊平齿能够对铁质杂物进行二次摊平。

26.五、本发明通过拨动杆与回缩杆相配合,使得锤击板能够对磁选滚筒的左下侧内壁进行锤击动作,以便磁选滚筒上铁质杂物卡住的矿石颗粒能够从导料块的位置掉落。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

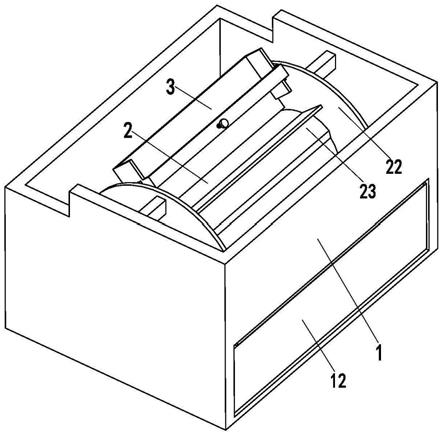

28.图1是本发明磁选筛分机的第一结构示意图;

29.图2是本发明磁选筛分机的第二结构示意图;

30.图3是本发明磁选筛分机中剖除磁选框前侧侧壁后的结构示意图;

31.图4是本发明磁选筛分机中去除磁选框之后的第一结构示意图;

32.图5是图4中a处局部放大图;

33.图6是本发明磁选筛分机中去除磁选框之后的第二结构示意图;

34.图7是本发明磁选筛分机中磁选滚筒、下料架、内撑杆与摊平组件之间的剖视图;

35.图8是本发明磁选筛分机中磁选滚筒的各个区域分布示意图;

36.图9是本发明高纯石英制备加工方法的流程图。

37.图中:1、磁选框;11、导料块;12、开合门;2、磁选滚筒;21、转轴;22、固定环;23、防护刮板;24、滑落板;3、下料架;31、阻隔板;32、调节螺栓;33、支撑架;4、内撑杆;41、锤击弹簧杆;42、锤击板;43、回缩杆;44、拨动杆;5、转动控制组件;51、转动电机;52、转动齿轮;6、摊平组件;61、刮平板;62、弧形板;63、弧形滑槽;64、归位弹簧;65、伸缩拨块;66、摊平板;67、摊平齿。

具体实施方式

38.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

39.参阅图9,一种高纯石英制备加工方法,所述高纯石英制备加工方法,包括具体步骤如下:s1,矿石加工处理:首先选用脉石英型岩石或者花岗岩型岩石将其进行一次与二次破碎处理,使得矿石破碎成小颗粒;

40.s2,矿石磁选:破碎成小颗粒的矿石放置到磁选筛分机内进行磁选处理,以便去除矿石颗粒内的铁质杂物,将磁选后的矿石颗粒放置到带玛瑙钵的研磨机内进行研磨成粉末状,采用带玛瑙钵的研磨机能够避免金属研磨机研磨后混入金属碎屑,增加矿石粉末的纯净度;

41.参阅图1-图3,上述高纯石英制备加工方法中的磁选筛分机包括磁选框1、磁选滚筒2、下料架3、内撑杆4和转动控制组件5,磁选框1为方框型结构,磁选框1的右端底部为封闭结构,磁选滚筒2位于磁选框1内,磁选滚筒2的前后两端均一体成型有转轴21,磁选滚筒2与转轴21均为壳体结构,且两者相连通,转轴21转动连接在磁选框1的前后内壁,磁选滚筒2

内同轴心设置有内撑杆4,内撑杆4的两端穿过转轴21并与磁选框1内壁固定连接,磁选框1的前侧内壁设置有控制磁选滚筒2进行转动的转动控制组件5,磁选滚筒2的上方设置有下料架3,通过下料架3能够控制粉碎后的矿石颗粒滑落到磁选滚筒2上,转动控制组件5能够控制磁选滚筒2进行转动,以便磁选滚筒2对矿石颗粒进行磁选。

42.参阅图3,所述转动控制组件5包括通过电机座安装在磁选框1前侧内壁上的转动电机51,转动电机51输出轴上安装有转动齿轮52,磁选滚筒2前侧的转轴21的外侧面设置有与转动齿轮52相啮合的转齿。

43.参阅图4-图5,所述磁选滚筒2的前后两端均滑动设置有固定环22,两个固定环22的相背侧面均固定连接在磁选框1的内侧壁,下料架3安装在两个固定环22之间,磁选滚筒2内设置有磁极使得其左端侧面具有磁性,且其右端侧面不具有磁性,磁选滚筒2的磁性位置与非磁性位置不会随着磁选滚筒2转动发生变化,磁选滚筒2一侧磁性与另一侧非磁性的设置在磁选机中应用较为广泛,属于现有技术,此处不在赘述,在本实施例中,磁选滚筒2的磁性面面积稍大于其非磁性面面积,两个固定环22之间安装有用于对磁选滚筒2上吸附的铁质杂物进行摊平的摊平组件6,摊平组件6位于磁选滚筒2轴心线所在水平面下侧,内撑杆4上设置有对磁选滚筒2进行敲击的锤击机构,磁选滚筒2的右侧上方设置有对未掉落的铁质杂物进行清除的防护刮板23,防护刮板23安装在两个固定环22之间。

44.参阅图3,所述磁选框1的左侧底部的空心结构为出料口,磁选框1右侧底部的封闭结构的左侧面安装有导料块11,导料块11为梯形结构,导料块11的上侧面左端向下倾斜设置,所述磁选框1的右侧面下端设置有开合门12,通过打开开合门12并在磁选框1的右端下侧放置收集框,能够对铁质杂物进行收集。

45.当粉碎的矿石颗粒沿下料架3向下滑落时,转动电机51控制磁选滚筒2进行逆时针转动,矿石颗粒会在磁选滚筒2的重力作用与磁选滚筒2的转动作用从磁选滚筒2的左侧滑落,此时防护刮板23能够对矿石颗粒进行阻挡,使得其不会滑落到磁选滚筒2的右侧,矿石颗粒中的铁质杂物会吸附在磁选滚筒2左侧的磁性面,剩余的矿石颗粒从出料口滑出,由于矿石颗粒为不规则结构,从而铁质杂物吸附在磁选滚筒2上时,非铁质杂物会卡在铁质杂物之间,随着磁选滚筒2的转动也不会发生掉落,且矿石颗粒中铁质杂物较多时会产生局部堆积,从而影响铁质矿石的顺畅下落,当磁选滚筒2上的铁质杂物转动到摊平组件6上时,通过摊平组件6能够将堆积的铁质杂物摊平,防止铁质杂物内掺杂矿石颗粒,铁质杂物与摊平组件6分离后,通过锤击机构能够将摊平的铁质杂物的位置进行锤击,以便卡在铁质杂物内的矿石颗粒从导料块11的左侧滑落,当铁质杂物转动到导料块11的右侧时,磁选滚筒2会失电,以便磁选滚筒2上的铁质杂物会掉落到收集框内,磁选滚筒2继续转动到防护刮板23的位置时,防护刮板23的右端能够将磁选滚筒2的右侧可能残留的杂物进行刮除。

46.参阅图8,磁选滚筒2进行转动时,磁选滚筒2不同的位置形成不同的区域,磁选滚筒2左上方位置的磁选区,磁选滚筒2最左侧的矿石落料区,与摊平组件6相对应的摊平区,与锤击机构相对应的锤击清理区,磁选滚筒2最下方的分离区,磁选滚筒2右侧的铁质杂物落料区,磁选滚筒2右上方的刮除清理区。

47.参阅图7,所述下料架3为u型结构,下料架3的右端向下倾斜布置,下料架3的竖直段之间滑动设置有阻隔板31,阻隔板31的上端转动连接有调节螺栓32,调节螺栓32的中部通过螺纹配合的方式连接有支撑架33,支撑架33安装在下料架3的上侧面,本实施例中下料

架3的上端可以设置存料斗,下料架3的下端可设置振动电机(存料斗和振动电机图中未示出),通过人工转动调节螺栓32使得阻隔板31与下料架3水平段的间距得到调节,从而矿石的下料速度得到调节,然后将矿石颗粒放置到存料斗内,通过振动电机的振动使得下料架3能够定量匀速下料。

48.参阅图7,所述锤击机构包括安装在内撑杆4上的锤击弹簧杆41,锤击弹簧杆41的下端朝磁选滚筒2的左下侧布置,锤击弹簧杆41的下端安装有锤击板42,锤击板42为弧形结构,锤击板42的前后两端均设置有l型结构的回缩杆43,磁选滚筒2的前后内壁均设置有一组控制回缩杆43向磁选滚筒2轴心方向移动的拨动杆44,每组拨动杆44沿磁选滚筒2轴心周向均匀布置,回缩杆43对应磁选滚筒2转动方向的一侧设置有弧形倒角,回缩杆43上的弧形倒角能够防止回缩杆43与拨动杆44卡住,拨动杆44随磁选滚筒2转动并与回缩杆43相接触时能够带动锤击弹簧杆41收缩,拨动杆44与回缩杆43分离时,锤击板42能够对磁选滚筒2的左下侧内壁进行锤击动作,以便磁选滚筒2上铁质杂物卡住的矿石颗粒能够从导料块11的位置掉落。

49.继续参阅图7,所述防护刮板23贴合在磁选滚筒2的右端上侧,且防护刮板23的左端位于磁选滚筒2轴心线所在竖直平面的左侧,这种位置设置使得矿石颗粒不会滑落到磁选滚筒2的右侧,防护刮板23的右端为尖状结构,防护刮板23的左端设置有滑落板24,滑落板24的上端向右侧倾斜设置,防护刮板23的尖状结构能够增加其对磁选滚筒2外侧面杂物的刮落效果,滑落板24能够对下料架3上滑落的矿石颗粒进行遮挡,防止矿石颗粒弹动到防护刮板23的右侧。

50.参阅图4-图7,所述摊平组件6包括设置在磁选滚筒2左下侧的刮平板61,刮平板61的前后两端均设置有弧形板62,弧形板62穿过固定环22,固定环22上开设有大于弧形板62弧长的弧形滑槽63,弧形板62的下端与弧形滑槽63之间通过归位弹簧64相连接,磁选滚筒2的外侧面对应弧形板62的一端均匀设置有伸缩拨块65,所述伸缩拨块65的伸缩力大于归位弹簧64的伸缩力,且伸缩拨块65沿磁选滚筒2转动方向的一侧设置有倒角,当伸缩拨块65随磁选滚筒2转动到弧形板62的位置时,伸缩拨块65向下拨动弧形板62,此时归位弹簧64会发生收缩,当归位弹簧64收缩到一定程度时伸缩拨块65发生收缩,使得伸缩拨块65与弧形板62发生分离,弧形板62带动刮平板61发生抖动,以便刮平板61上残留的矿石颗粒掉落。

51.继续参阅图4-图7,所述刮平板61的上端为梳齿状结构,刮平板61的下端设置有摊平板66,摊平板66上端对应磁选滚筒2的一侧设置有摊平齿67,摊平齿67与磁选滚筒2的距离小于刮平板61与磁选滚筒2之间的距离;所述刮平板61梳齿状结构分为齿峰和齿谷,齿谷的下侧面为倾斜面,且齿峰和齿谷的上端远离磁选滚筒2的一侧均设置有倾斜倒角,刮平板61能够将磁选滚筒2外侧面的铁质杂物进行一次摊平,刮平板61上齿谷的倾斜面能够对铁质杂物进行均匀导向,从而磁选滚筒2外侧面较厚的铁质杂物沿齿谷的倾斜面导向刮平,以便铁质杂物能够均匀分布,之后摊平齿67能够对铁质杂物进行二次摊平,齿峰和齿谷的上端远离磁选滚筒2的一侧均设置有倾斜倒角能够防止矿石颗粒堆积在其上侧面。

52.参阅图9,s3,提纯处理:将提纯后的粉末状矿石进行以下提纯操作处理;高温煅烧与水淬、酸洗和氯化焙烧;其中:

53.(1)高温煅烧与水淬:将提纯后的粉末状矿石进行煅烧,煅烧温度为950-1150℃,煅烧时间为25-35min,将粉末状矿石进行水淬处理并干燥;

54.(2)酸洗:将干燥处理后的粉末状矿石加入到盐酸与氢氟酸体积比为10:1的混酸内,石英颗粒加入量(g)与混酸(ml)的配比为9:2,将上述混酸设置在可加热的磁力搅拌器内搅拌4h-6h,加热温度85-95℃;

55.(3)氯化焙烧:将酸洗后的粉末状矿石与氯化剂进行混合后进行焙烧,焙烧温度为700~950℃,焙烧时间为1.2~1.5h;

56.s4,石英成型:通过上述的提纯处理得到高纯度石英产品;

57.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

58.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1