一种磁性铝基吸附剂及其制备方法与流程

1.本发明属于吸附剂制备技术领域,特别涉及一种磁性铝基吸附剂及其制备方法。

背景技术:

2.目前,从废旧电池中回收有价金属的方法可以大致分为湿法回收和火法回收。其中湿法回收的过程为:通过加强氧化性酸浸出正负极材料,分离负极的碳黑渣,浸出液加碱、铁除铝铜,萃取分离,加氨、碱陈化制备三元前驱体。但回收过程产生的碳黑渣、偏铝酸盐、硫酸盐(钠、锰、钴、镍的硫酸盐)等均当做固废处理,并未得到高价值利用,此外,湿法回收中产生的废水经加碱沉淀、压滤、脱氨处理、砂滤处理后,废水中仍然含量超低浓度的镍、钴、锰、钠、锂等金属离子,需要使用吸附剂将废水中的残留金属离子进行吸附回收,但现有的吸附剂的吸附性能较差,吸附效率还有待进一步提高。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种磁性铝基吸附剂及其制备方法,该制备方法制备得到的磁性铝基吸附剂具有较强的吸附性,能较好的吸附废旧电池湿法回收产生的废水中的低浓度金属离子。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

5.一种磁性铝基吸附剂的制备方法,包括以下步骤:将碳黑渣粉、多孔氧化铝与极性溶液混合,煅烧,然后将磁性粉末与交联剂混合后,注入到成型模具处理成型后剥离,活化处理,得到磁性铝基吸附剂。

6.优选的,所述碳黑渣粉由碳黑渣水洗、干燥、球磨后得到,所述碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物。

7.优选的,所述碳黑渣粉的粒径《500μm。

8.优选的,所述多孔氧化铝的制备方法为:将偏铝酸盐溶于水制成溶液,调节溶液ph为3.1-3.4,得到氢氧化铝沉淀后,再次调节溶液的ph为5.8-9.6,然后加入抗水合剂,搅拌、静置后,将沉淀物洗涤、干燥、煅烧后得到多孔氧化铝,所述偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物。

9.优选的,所述多孔氧化铝的制备方法中,煅烧温度为400-600℃,煅烧时间为4.5-8h。

10.优选的,所述抗水合剂为草酸盐、柠檬酸盐中的至少一种。

11.优选的,所述磁性粉末的制备方法为:将硫酸盐溶于酸溶液,加入草酸和/或草酸盐溶液至得到沉淀,将沉淀物煅烧、降温、磁吸后制得含镍及钴的磁性粉末,所述硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物,主要成分为钠、锰、钴、镍的硫酸盐。

12.优选的,所述磁性粉末的制备方法中,所述草酸和/或草酸盐溶液的浓度为0.1-40wt%,所述草酸盐为草酸铵、草酸钠、草酸锂及草酸钾中的至少一种。

13.优选的,所述磁性粉末的制备方法中,煅烧方式为缺氧下煅烧,煅烧温度为300-350℃,煅烧时间为3-7h,其中草酸镍及草酸钴高温缺氧分解原理为:coc2o4·

2h2o+nic2o4·

2h2o

→

ni+co+4co2+4h2o。

14.优选的,所述极性溶液为苯酚、四氢呋喃、有机酸、正丁醇、丁醇、丙醇、甘油、乙醇及乙酸中的至少一种。

15.优选的,所述交联剂为烯酸甲酯、苯乙烯、乙烯胺类及间苯二胺中的至少一种。

16.优选的,所述碳黑渣粉质量、多孔氧化铝质量及极性溶液的体积之比(w/w/v)为(20-60):(160-200):(160-200)。

17.优选的,所述交联剂的体积与磁性粉末的质量之比(v/w)为(15-50):(60-100)。

18.优选的,所述多孔氧化铝与极性溶液混合,注入到成型模具中煅烧的煅烧温度为250-450℃,煅烧时间为1-3.5h。

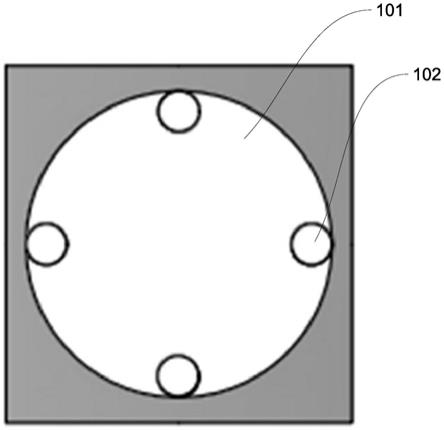

19.优选的,所述成型模具上设置有第一成型槽及若干对称设置的第二成型槽,所述第一成型槽与所述第二成型槽连通,所述碳黑渣粉、多孔氧化铝与极性溶液混合后,注入并填充到成型模具的第一成型中进行煅烧,所述磁性粉末与交联剂混合后,注入并填充到成型模具的第二成型槽中。

20.优选的,所述活化处理为将剥离后的产物置于50-60℃热酸中浸泡处理。

21.进一步优选的,所述活化处理中用到的酸为0.001-0.2m的硫酸、盐酸、硝酸、磷酸中的至少一种。

22.一种磁性铝基吸附剂,由上述的制备方法制备得到。

23.上述磁性铝基吸附剂在处理废旧电池湿法回收产生的废水中的应用。

24.本发明的有益效果是:

25.(1)本发明的磁性铝基吸附剂的制备方法制备得到的磁性铝基吸附剂对废旧电池湿法回收产生的废水中的镍、钴、锰、钠及锂离子具有较强大的吸附能力,一方面,添加碳黑渣粉,可以改善铝基吸附剂的极性和酸碱性质,提高吸附剂机械强度,防止其在废水中浸泡膨胀、破裂,另一方面,经过活化处理后,能显著提高磁性铝基吸附剂对废水中金属离子的吸附性能;

26.(2)本发明的磁性铝基吸附剂的制备方法中在多孔氧化铝制备环节中,氢氧化铝沉淀煅烧时,随着温度升高,氢氧化铝逐渐脱水变成氧化铝,通过氢键链接,大部分水分子仍然附着在其表面,在温度达到200℃后,大部分水高温脱附,小部分水因与氧化铝反应生成-oh,-oh缩合脱水部分al

3+

,因此得到的多孔氧化铝可其与水、阳离子进行吸附,同时通过添加柠檬酸盐/草酸盐与al

3+

形成的稳定的螯合物结构,可以阻止h2o与al

3+

接触发生水合现象,防止h2o堵塞吸附剂的离子孔道或占据可吸附离子的活性位点,从而提高制得的磁性铝基吸附剂的吸附能力;

27.(3)目前市场上,铝基吸附剂剂铝源来自金属铝,价格高昂,改性过程繁琐还需要大量的化学原料,而本发明的制备方法中合成磁性铝基吸附剂来源均为废旧电池回收的产物,偏铝酸盐、硫酸盐、碳黑渣均为酸氧化浸提电池粉得到的产物或电池回收工艺中得到的固体废弃物,因此吸附剂的主材料均为废弃材料的二次利用;另外,本发明合成的磁性铝基吸附剂可重复使用,循环利用性高。

附图说明

28.图1为实施例1中成型模具的示意图;

29.图2为实施例1磁性铝基吸附剂的sem图;

30.图3为实施例3磁性铝基吸附剂的sem图;

31.图4为实施例1磁性铝基吸附剂对n2的吸附-脱附等温曲线图;

32.图5为实施例1磁性铝基吸附剂的孔隙宽度分布曲线;

33.图6为实施例3磁性铝基吸附剂对n2的吸附-脱附等温曲线图;

34.图7为实施例3磁性铝基吸附剂的孔隙宽度分布曲线。

35.附图标记:

36.101.第一成型槽;102.第二成型槽。

具体实施方式

37.下面结合具体实施例对本发明做进一步的说明。

38.实施例1:

39.一种磁性铝基吸附剂的制备方法,包括以下步骤:

40.(1)制备碳黑渣粉:将碳黑渣水洗、干燥,球磨至《500μm,得到1.2kg碳黑渣粉,其中碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

41.(2)制备多孔氧化铝:将0.2kg偏铝酸盐溶于水制成溶液,通入空气调节ph为3.1,得到氢氧化铝沉淀,然后向溶液中加入氢氧化钠溶液调节ph为5.8,再加1.5%的柠檬酸钠、搅拌、静置、将沉淀物洗涤、干燥、然后放置于管式炉中403℃煅烧8h,得到235g多孔氧化铝,其中偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物;

42.(3)制备磁性粉末:将0.45kg硫酸盐溶于3l的0.35m硫酸溶液,再向溶液中滴加14.1%的草酸钠溶液至得到草酸镍及草酸钴沉淀,然后将沉淀物置于管式炉中,脱水、排气、缺氧下320℃煅烧6h23min、降温、磁吸,制得127g含镍及钴的磁性粉末,防氧化保存,其中硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

43.(4)准备成型模具,如图1所示,成型模具上设置有圆形的第一成型槽101及4个对称设置的圆形的第二成型槽102,第一成型槽101与第二成型槽102连通,在搅拌和水浴锅中40℃恒温下,将碳黑渣粉、多孔氧化铝及丙醇搅拌混合,注入并填充到成型模具的第一成型槽101中,其中碳黑渣粉:多孔氧化铝:丙醇(g/g/ml)=30:200:170,静置后放置于管式炉中,450℃煅烧1h10min,然后取出成型模具,再将磁性粉末与苯乙烯混合后,注入并填充到成型模具的第二成型槽102中,其中苯乙烯:磁性粉末(ml/g)=50:100,然后将成型模具置于管式炉中80℃加热45min、降温固化、剥离模具、活化处理、水洗、干燥得到磁性铝基吸附剂,其中活化处理为将剥离后的产物置于55℃0.054m硫酸中浸泡1h15min。

44.实施例2:

45.一种磁性铝基吸附剂的制备方法,包括以下步骤:

46.(1)制备碳黑渣粉:将碳黑渣水洗、干燥,球磨至《500μm,得到1.2kg碳黑渣粉,其中碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

47.(2)制备多孔氧化铝:将0.2kg偏铝酸盐溶于水制成溶液,通入空气调节ph为3.4,得到氢氧化铝沉淀,然后向溶液中加入氢氧化钠溶液调节ph为9.6,再加1.5%的柠檬酸钠、

搅拌、静置、将沉淀物洗涤、干燥、然后放置于管式炉中530℃煅烧6h14min,得到233g多孔氧化铝,其中偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物;

48.(3)制备磁性粉末:将0.45kg硫酸盐溶于3.5l的0.35m硫酸溶液,再向溶液中滴加浓度为14.1%的草酸钠溶液至得到草酸镍及草酸钴沉淀,然后将沉淀物置于管式炉中,脱水、排气、缺氧下330℃煅烧5h27min、降温、磁吸,制得122g含镍及钴的磁性粉末,防氧化保存,其中硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

49.(4)准备成型模具,成型模具上设置有圆形的第一成型槽及4个对称设置的圆形的第二成型槽,第一成型槽与第二成型槽连通,在搅拌和水浴锅中40℃恒温下,将碳黑渣粉、多孔氧化铝及丙醇搅拌混合,注入并填充到成型模具的第一成型槽中,其中碳黑渣粉:多孔氧化铝:丙醇(g/g/ml)=20:200:160,静置后放置于管式炉中,325℃煅烧1h36min,然后取出成型模具,再将磁性粉末与烯酸甲酯混合后,注入并填充到成型模具的第二成型槽中,其中烯酸甲酯:磁性粉末(ml/g)=45:100,然后将成型模具置于管式炉中80℃加热45min、降温固化、剥离模具、活化处理、水洗、干燥得到磁性铝基吸附剂,其中活化处理为将剥离后的产物置于55℃0.054m硫酸中浸泡50min。

50.实施例3:

51.一种磁性铝基吸附剂的制备方法,包括以下步骤:

52.(1)制备碳黑渣粉:将碳黑渣水洗、干燥,球磨至《500μm,得到1.2kg得到碳黑渣粉,其中碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

53.(2)制备多孔氧化铝:将0.2kg偏铝酸盐溶于水制成溶液,通入空气调节ph为3.3,得到氢氧化铝沉淀,然后向溶液中加入氢氧化钠溶液调节ph为7.7,再加1.5%的草酸钠、搅拌、静置、将沉淀物洗涤、干燥、然后放置于管式炉中590℃煅烧4.5h,得到235g多孔氧化铝,其中偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物;

54.(3)制备磁性粉末:将0.45kg硫酸盐溶于4l的0.35m硫酸溶液,再向溶液中滴加14.1%的草酸钠溶液至得到草酸镍及草酸钴沉淀,然后将沉淀物置于管式炉中,脱水、排气、缺氧下350℃煅烧3h52min、降温、磁吸,制得124g含镍及钴的磁性粉末,防氧化保存,其中硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

55.(4)准备成型模具,成型模具上设置有圆形的第一成型槽及4个对称设置的圆形的第二成型槽,第一成型槽与第二成型槽连通,在搅拌和水浴锅中40℃恒温下,将碳黑渣粉、多孔氧化铝及丁醇搅拌混合,注入并填充到成型模具的第一成型槽中,其中碳黑渣粉:多孔氧化铝:丁醇(g/g/ml)=60:160:200,静置后放置于管式炉中,335℃煅烧2h10min,然后取出成型模具,再将磁性粉末与二乙烯三胺混合后,注入并填充到成型模具的第二成型槽中,其中二乙烯三胺:磁性粉末(ml/g)=40:100,然后将成型模具置于管式炉中80℃加热45min、降温固化、剥离模具、活化处理、水洗、干燥得到磁性铝基吸附剂,其中活化处理为将剥离后的产物置于55℃0.054m硫酸中浸泡40min。

56.实施例4:

57.一种磁性铝基吸附剂的制备方法,包括以下步骤:

58.(1)制备碳黑渣粉:将碳黑渣水洗、干燥,球磨至《500μm,得到1.2kg碳黑渣粉,其中碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

59.(2)制备多孔氧化铝:将0.2kg偏铝酸盐溶于水制成溶液,通入空气调节ph为3.3,得到氢氧化铝沉淀,然后向溶液中加入氢氧化钠溶液调节ph为7.4,再加1.5%的柠檬酸钠、搅拌、静置、将沉淀物洗涤、干燥、然后放置于管式炉中520℃煅烧4.5h,得233g多孔氧化铝,其中偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物;

60.(3)制备磁性粉末:将0.45kg硫酸盐溶于3l的0.17m硫酸溶液,再向溶液中滴加17.8%的草酸钠溶液至得到草酸镍及草酸钴沉淀,然后将沉淀物置于管式炉中,脱水、排气、缺氧下316℃煅烧4h20min、降温、磁吸,制得124g含镍及钴的磁性粉末,防氧化保存,其中硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

61.(4)准备成型模具,成型模具上设置有圆形的第一成型槽及4个对称设置的圆形的第二成型槽,第一成型槽与第二成型槽连通,在搅拌和水浴锅中40℃恒温下,将碳黑渣粉、多孔氧化铝及丙醇搅拌混合,注入并填充到成型模具的第一成型槽中,其中碳黑渣粉:多孔氧化铝:丙醇(g/g/ml)=40:160:160,静置后放置于管式炉中,278℃煅烧2h40min,然后取出成型模具,再将磁性粉末与二乙烯三胺混合后,注入并填充到成型模具的第二成型槽中,其中二乙烯三胺:磁性粉末(ml/g)=32:80,然后将成型模具置于管式炉中80℃加热45min、降温固化、剥离模具、活化处理、水洗、干燥得到磁性铝基吸附剂,其中活化处理为将剥离后的产物置于55℃0.027m硫酸中浸泡50min。

62.实施例5:

63.一种磁性铝基吸附剂的制备方法,包括以下步骤:

64.(1)制备碳黑渣粉:将碳黑渣水洗、干燥,球磨至《500μm,得到1.2kg碳黑渣粉,其中碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

65.(2)制备多孔氧化铝:将0.2kg偏铝酸盐溶于水制成溶液,通入空气调节ph为3.4,得到氢氧化铝沉淀,然后向溶液中加入氢氧化钠溶液调节ph为7.4,再加1.5%的柠檬酸钠、搅拌、静置、将沉淀物洗涤、干燥、然后放置于管式炉中520℃煅烧4.5h,得到231g多孔氧化铝,其中偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物;

66.(3)制备磁性粉末:将0.45kg硫酸盐溶于4l的0.17m硫酸溶液,再向溶液中滴加17.8%的草酸钠溶液至得到草酸镍及草酸钴沉淀,然后将沉淀物置于管式炉中,脱水、排气、缺氧下316℃煅烧3h45min、降温、磁吸,制得126g含镍及钴的磁性粉末,防氧化保存,其中硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

67.(4)准备成型模具,成型模具上设置有圆形的第一成型槽及4个对称设置的圆形的第二成型槽,第一成型槽与第二成型槽连通,在搅拌和水浴锅中40℃恒温下,将碳黑渣粉、多孔氧化铝及丙醇搅拌混合,注入并填充到成型模具的第一成型槽中,其中碳黑渣粉:多孔氧化铝:丙醇(g/g/ml)=40:200:160,静置后放置于管式炉中,430℃煅烧3h27min,然后取出成型模具,再将磁性粉末与间苯二胺混合后,注入并填充到成型模具的第二成型槽中,其中间苯二胺:磁性粉末(ml/g)=15:60,然后将成型模具置于管式炉中80℃加热45min、降温固化、剥离模具、活化处理、水洗、干燥得到磁性铝基吸附剂,其中活化处理为将剥离后的产物置于52℃0.027m硫酸中浸泡40min。

68.对比例1:

69.一种磁性铝基吸附剂的制备方法,包括以下步骤:

70.(1)制备碳黑渣粉:将碳黑渣水洗、干燥,球磨至《500μm,得到1.2kg碳黑渣粉,其中碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

71.(2)制备多孔氧化铝:将0.2kg偏铝酸盐溶于水制成溶液,通入空气调节ph为3.1,得到氢氧化铝沉淀,然后向溶液中加入氢氧化钠溶液调节ph为5.8再加1.5%的柠檬酸钠、搅拌、静置、将沉淀物洗涤、干燥、然后放置于管式炉中403℃煅烧8h,得到235g多孔氧化铝,其中偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物;

72.(3)制备磁性粉末:将0.45kg硫酸盐溶于3l的0.35m硫酸溶液,再向溶液中滴加14.1%的草酸钠溶液至得到草酸镍及草酸钴沉淀,然后将沉淀物置于管式炉中,脱水、排气、缺氧下320℃煅烧6h23min、降温、磁吸,制得127g含镍及钴的磁性粉末,防氧化保存,其中硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

73.(4)准备成型模具,成型模具上设置有圆形的第一成型槽及4个对称设置的圆形的第二成型槽,第一成型槽与第二成型槽连通,在搅拌和水浴锅中40℃恒温下,将碳黑渣粉、多孔氧化铝及丙醇搅拌混合,注入并填充到成型模具的第一成型槽中,其中碳黑渣粉:多孔氧化铝:丙醇(g/g/ml)=30:200:170,静置后放置于管式炉中,450℃煅烧1h10min,然后取出成型模具,再将磁性粉末与苯乙烯混合后,注入并填充到成型模具的第二成型槽中,其中苯乙烯:磁性粉末(ml/g)=50:100,然后将成型模具置于管式炉中80℃加热45min、降温固化、剥离模具、水洗、干燥得到磁性铝基吸附剂。

74.对比例2:

75.一种磁性铝基吸附剂的制备方法,包括以下步骤:

76.(1)制备碳黑渣粉:将碳黑渣水洗、干燥,球磨至《500μm,得到1.2kg碳黑渣粉,其中碳黑渣为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

77.(2)制备多孔氧化铝:将0.2kg偏铝酸盐溶于水制成溶液,通入空气调节ph为3.1,得到氢氧化铝沉淀,然后向溶液中加入氢氧化钠溶液调节ph为5.8,搅拌、静置、将沉淀物洗涤、干燥、然后放置于管式炉中403℃煅烧8h,得到235g多孔氧化铝,其中偏铝酸盐为废旧电池湿法回收过程中加酸浸出电池粉后,再加碱、碳酸盐得到的产物;

78.(3)制备磁性粉末:将0.45kg硫酸盐溶于3l的0.35m硫酸溶液,再向溶液中滴加14.1%的草酸钠溶液至得到草酸镍及草酸钴沉淀,然后将沉淀物置于管式炉中,脱水、排气、缺氧下320℃煅烧6h23min、降温、磁吸,制得127g含镍及钴的磁性粉末,防氧化保存,其中硫酸盐为废旧电池湿法回收过程中加酸浸出电池粉后得到的产物;

79.(4)准备成型模具,成型模具上设置有圆形的第一成型槽及4个对称设置的圆形的第二成型槽,第一成型槽与第二成型槽连通,在搅拌和水浴锅中40℃恒温下,将碳黑渣粉、多孔氧化铝及丙醇搅拌混合,注入并填充到成型模具的第一成型槽中,其中碳黑渣粉:多孔氧化铝:丙醇(g/g/ml)=30:200:170,静置后放置于管式炉中,450℃煅烧1h10min,然后取出成型模具,再将磁性粉末与苯乙烯混合后,注入并填充到成型模具的第二成型槽中,其中苯乙烯:磁性粉末(ml/g)=50:100,然后将成型模具置于管式炉中80℃加热45min、降温固化、剥离模具、活化处理、水洗、干燥得到磁性铝基吸附剂,其中活化处理为将剥离后的产物置于55℃0.054m硫酸中浸泡1h15min。

80.试验例:

81.分别使用实施例1-5及对比例1-2制备得到的磁性铝基吸附剂对废旧电池湿法回

收产生的废水中的金属离子进行吸附,吸附方式为,将0.16kg磁性铝基吸附剂置于有两对磁铁的容器内,注入2l废水,吸附3h、然后取出吸附剂,用浓度为0.015m氢氧化钠溶液洗涤、脱附、水清洗、150℃烘干后再循环吸附,如此共吸附3次,共吸附时间9h,测试吸附前后废水中相关金属离子含量,计算得到相关金属离子去除率,相关金属离子去除率如表1所示;通过扫描电子显微镜观察实施例1及实施例3制备得到的磁性铝基吸附剂的形貌,结果如图2及图3所示;对实施例1及实施例3制备得到的磁性铝基吸附剂对n2做等温吸附-脱附测试,测试结果如图4及图6;通过全自动比表面积分析仪和电感耦合等离子体发射光谱仪对实施例1及实施例3制备得到的磁性铝基吸附剂做测试,测试结果如图5及图7。

82.表1:废水中相关金属离子去除率

83.项目锰去除率(%)钴去除率(%)镍去除率(%)钠去除率(%)锂去除率(%)实施例186.7883.1373.7856.1354.12实施例283.3289.5476.3259.5754.40实施例386.9587.3971.3457.3155.72实施例484.6187.1383.4458.1653.27实施例582.4084.7871.0755.1059.63对比例171.5280.1968.3956.0745.29对比例269.3578.5165.2553.5247.72

84.由表1可知,通过本发明的磁性铝基吸附剂的制备方法制备得到的磁性铝基吸附剂具有较强的吸附性,废旧电池湿法回收产生的废水经过本发明磁性铝基吸附剂的制备方法制备得到的磁性铝基吸附剂吸附后,相关金属离子的去除率在53%以上,最高能达到89.54%。

85.同时对比实施例1及对比例1可知,当制备方法中各条件及参数不变的情况下,减少活化处理步骤,最终制得的磁性铝基吸附剂对废水中相关离子的去除率仅为45.29-80.19%,吸附性能大幅下降,说明经过活化处理后能显著提高磁性铝基吸附剂的吸附性能;对比实施例1及对比例2可知,当制备方法中各条件及参数不变的情况下,在制备多孔氧化铝的过程中不添加抗水合剂,也会使最终制得的磁性铝基吸附剂对废水中相关离子的去除率仅为47.72-78.51%,吸附性能大幅下降,说明在制备多孔氧化铝的过程中添加抗水合剂能显著提高磁性铝基吸附剂的吸附性能。

86.由图2及图3可知,本发明制备方法制备得到的实施例1、3磁性铝基吸附剂具有疏松多孔的结构。

87.由图4、6可知,本发明制备方法制备得到的实施例1、3的吸附-脱附等温曲线图均属于ⅱ型等温线。

88.由图5、7可知,本发明制备方法制备得到的实施例1、3的磁性铝基吸附剂孔隙宽度在20-145nm,其中实施例1的磁性铝基吸附剂孔隙宽度以20-35nm之间为主,实施例3磁性铝基吸附剂孔隙宽度以20-60nm之间为主。

89.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1