一种铜铁复合氧化物催化剂的制备方法和应用与流程

1.本发明涉及一种催化剂制备和应用技术,具体涉及一种铜铁复合氧化物催化剂的制备方法和应用。

背景技术:

2.目前,生产炔二醇一般采用改良reppe、淤浆床或悬浮床工艺在常压或者低压条件下进行反应。以乙炔和甲基酮为原料,以甲基叔丁基醚为溶剂,在大量的koh催化作用下,发生reppe反应,所产生的炔二醇物料黏稠。其反应过程中使用的溶剂和反应气乙炔过量。产生较多的尾气,其尾气以甲基叔丁基醚为主,以及乙炔和甲基酮等。这几种成分的存在使得炔二醇生产尾气处理存在以下诸多难度:

3.其一,甲基叔丁基醚(mtbe)是一种无色透明、具有醚类所特有气味的液体,由于甲基叔丁基醚的高水溶性、低土壤吸附性,其一旦由于泄漏等原因进入环境中后,能迅速渗透到地下水中,随着地下水的流动而扩散,这对以地下水为饮用水源的地区安全造成严重威胁。甲基叔丁基醚在水中具有高溶解性(51g/l),普通方法很难将其从水中萃取出来,目前去除水中mtbe的物理化学方法主要包括以下几种:吹脱法、吸附法、膜过滤法、生物治理法等。但由于以上方法的成本、处理规模等条件的限制,使其难以有效处理天然水体中痕量的mtbe。

4.其二,乙炔为无色芳香气味的易燃气体,在空气中爆炸极限为2.3%-72.3%(vol)。受热、震动、电火花等因素都可以引发猛烈爆炸。

5.其三,尾气中的总挥发性有机化合物(tvoc)含量较高,tvoc是熔点低于室温而沸点在50-260℃之间的挥发性有机化合物的总称。据统计,2015年我国的vocs总排放量达到了2500万吨,其中以化工为主的工业源排放最多,占43%;交通源约占28%;生活源和农业源占15%和14%。加强工业源和交通源中重点行业vocs减排,成为“十三五”期间vocs治理的工作重点。

6.因此,必须开发出炔二醇生产尾气的有效处理方法,一方面要达到国家对行业的排放标准,另一方面也降低该尾气处理的成本。

技术实现要素:

7.针对现有技术存在的问题,本发明提供一种铜铁复合氧化物催化剂的制备方法和应用,该催化剂尺寸均一、分散均匀,制备原料来源广泛,成本低廉,制备过程安全易控,可以进行规模化生产。此外,该催化剂应用于炔二醇生产尾气的处理效果优异,适用于炔二醇的工业化生产过程。本发明的技术方案为:

8.第一方面,本发明提供一种铜铁复合氧化物催化剂的制备方法,是将γ-al2o3浸渍在cu(no3)2和fe(no3)3的混合溶液中,再转移至具有搅拌装置的煅烧炉中边搅拌边煅烧,得到铜铁复合氧化物催化剂。

9.进一步的,所述制备方法包括以下步骤:

10.(1)将γ-al2o3浸渍在cu(no3)2和fe(no3)3的混合溶液中,并在混合溶液中加入n-甲基吡咯烷酮混匀;

11.(2)进一步在混合溶液中加入氨水调节ph至9~11,于20~25℃下老化,之后将γ-al2o3取出干燥,转移至管式炉中煅烧,得到铜铁复合氧化物化剂。

12.进一步地,所述cu(no3)2和fe(no3)3的混合溶液中,铜铁摩尔比为(2~4):1。

13.优选地,所述cu(no3)2和fe(no3)3的混合溶液中,铜铁摩尔比为3:1。

14.进一步地,n-甲基吡咯烷酮的加入量为cu(no3)2和fe(no3)3的混合溶液质量的1~5%。

15.优选地,n-甲基吡咯烷酮的加入量为cu(no3)2和fe(no3)3的混合溶液质量的2%。

16.优选地,在混合溶液中加入氨水调节ph至10。

17.进一步地,所述老化时间为16~20h。

18.优选地,所述老化时间为18h。

19.进一步地,所述干燥方式为水浴干燥,干燥时间为6~10h。

20.优选地,所述干燥时间为8h。

21.进一步地,所述煅烧的控制条件为:煅烧温度为300~460℃,煅烧时间为6~10h。

22.优选的,所述煅烧的控制条件为:煅烧温度为380℃,煅烧时间为8h。

23.第二方面,本发明提供一种铜铁复合氧化物催化剂,是按照如上所述的制备方法制成。

24.第三方面,本发明提供上述铜铁复合氧化物催化剂在对炔二醇生产过程中产生的尾气进行催化氧化处理上的应用。

25.进一步地,所述应用具体包括如下步骤:

26.s1、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2;

27.s2、以10000h-1

~14000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为70~100℃,将列管反应器出口段的气体进行检测。

28.优选地,以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃。

29.相比现有技术,本发明的有益效果在于:

30.其一,本发明通过溶胶-凝胶法制备铜铁复合氧化物催化剂,以cu(no3)2、fe(no3)3和γ-al2o3为原料,来源广泛且价格低廉,所制得的铜铁复合氧化物催化剂晶化良好,呈高分散纳米颗粒状形貌,尺寸均一。

31.其二,本发明通过将铜铁复合氧化物催化剂应用于炔二醇合成反应的尾气,催化氧化效率高,反应过程中无污染,反应催化剂可循环使用,生产过程安全,反应温度易控,成本廉价,易工业化生产,有效解决了炔二醇合成反应的尾气处理问题,以应对国家、行业等对于工业vocs排放要求,实现该炔二醇项目的绿色环保。

附图说明

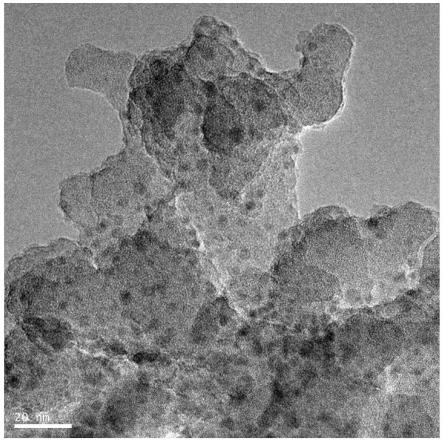

32.图1为本发明实施例1所制得的铜铁复合氧化物催化剂的扫描电镜图。

具体实施方式

33.在本发明的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

34.下面结合附图和具体实施方式对本发明作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解,本发明的保护范围包括但不限于以下实施例,在不偏离本技术的精神和范围的前提下任何对本发明的技术方案的细节和形式所做出的修改均落入本发明的保护范围内。

35.本发明具体实施例提供了一种铜铁复合氧化物催化剂的制备方法,具体包括以下步骤:将γ-al2o3浸渍在计量的cu(no3)2和fe(no3)3混合溶液中,cu(no3)2和fe(no3)3的混合溶液中铜铁摩尔比为(2~4):1,加入该混合溶液质量比为1-5%的n-甲基吡咯烷酮,氨水将ph调节至9-11;室温(20~25℃)老化16-20h,之后水浴干燥6-10h。转移至管式炉中煅烧,煅烧温度为300-460℃,煅烧时间为6-10h。得到铜铁复合氧化物催化剂。

36.本发明具体实施例还提供了炔二醇合成反应的尾气处理方法,其是使用如上所述的铜铁复合氧化物催化剂进行催化氧化,包括如下步骤:

37.s1、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

38.s2、以10000h-1

~14000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为70~100℃,将列管反应器出口段的气体进行检测。

39.下面通过具体的案例和条件优化过程对本发明进行清楚完整地说明。

40.实施例1

41.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合物催化剂。该铜铁复合氧化物催化剂的扫描电镜图如图1所示,其结构呈高分散纳米颗粒状形貌,尺寸均一。

42.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

43.a、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

44.b、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃将列管反应器出口段的气体,进行气相仪器进行检测。

45.实施例2

46.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比3%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为10h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为9h。得到铜铁复合氧化物催化剂。

47.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

48.a、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

49.b、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃将列管反应器出口段的气体,进行气相仪器进行检测。

50.实施例3

51.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至9;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为420℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

52.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

53.a、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

54.b、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃将列管反应器出口段的气体,进行气相仪器进行检测。

55.实施例4

56.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为20h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

57.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

58.a、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

59.b、以10000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃将列管反应器出口段的气体,进行气相仪器进行检测。

60.实施例5

61.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

62.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

63.a、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检

查装置的气密性。

64.b、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃将列管反应器出口段的气体,进行气相仪器进行检测。

65.实施例6

66.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至11;室温老化时间为18h,水浴干燥时间为10h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

67.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

68.a、将铜铁复合氧化物负载型催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

69.b、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃将列管反应器出口段的气体,进行气相仪器进行检测。

70.实施例7

71.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比1%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为340℃,煅烧时间为10h。得到铜铁复合氧化物催化剂。

72.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

73.a、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

74.b、以14000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃将列管反应器出口段的气体,进行气相仪器进行检测。

75.实施例8

76.本实施例提供一种铜铁复合氧化物催化剂的制备方法,具体操作如下:将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至9;室温老化时间为20h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

77.采用本实施例获得的铜铁复合氧化物催化剂对炔二醇生产过程中产生的尾气进行催化氧化处理,包括:

78.a、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

79.b、以14000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃将列管反应器出口段的气体,进行气相仪器进行检测。

80.实施例9

81.铜铁复合氧化物催化剂制备条件的优化过程

82.一、不同铜钴摩尔比对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

83.为了考察不同铜铁摩尔比对铜钴复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以铜铁摩尔比为变量,分别以铜钴摩尔比为1:1、2:1、1:2、1:3、3:1、1:4、4:1、1:5、5:1重复以下实验:

84.a、将γ-al2o3浸渍在计量的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比为3%的n-甲基吡咯烷酮,氨水将ph调节至10;室温老化时间为18h,水浴干燥时间为10h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

85.b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

86.c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表1。

87.表1不同铜铁摩尔比对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

88.序号铜钴摩尔比甲基叔丁醚转化率/%乙炔转化率/%11:175.371.321:276.680.232:193.385.241:382.383.353:198.999.161:479.380.474:197.796.881:572.176.795:188.384.3

89.由表1可知,当将铜铁摩尔比为3:1时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择铜铁摩尔比调节为3:1时效果最佳。

90.二、不同比例的n-甲基吡咯烷酮对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

91.为了考察不同比例的n-甲基吡咯烷酮对铜钴复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以n-甲基吡咯烷酮比例为变量,分别以比例为1%、2%、3%、4%、5%重复以下实验:

92.a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入一定cu(no3)2和fe(no3)3溶液质量比的n-甲基吡咯烷酮,氨水将ph调节至10;室温老化时间为18h,水浴干燥时间为10h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

93.b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检

查装置的气密性。

94.c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表2。

95.表2不同比例的n-甲基吡咯烷酮对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

96.序号不同比例甲基叔丁醚转化率/%乙炔转化率/%11%86.493.422%99.299.333%95.394.544%91.191.355%83.388.4

97.由表2可知,当将n-甲基吡咯烷酮比例为2%时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择铜铁摩尔比调节为2%时效果最佳。

98.三、不同ph对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

99.为了考察不同浸渍ph对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以滴加氨水调节ph为变量,分别将ph调节为8、9、10、11、12重复以下实验:

100.a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至8-12;室温老化时间为18h,水浴干燥时间为10h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

101.b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

102.c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表3。

103.表3不同ph对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

104.序号ph甲基叔丁醚转化率/%乙炔转化率/%1875.277.42987.489.631099.299.541195.392.451279.377.2

105.由表3可知,当将ph调节为9、10、11时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择ph为9~11,其中又以ph为10时效果最佳。

106.四、不同老化时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

107.为了不同老化时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以老化时间为变量,分别将老化时间为15、16、17、18、19、20和21h重复以下实

验:

108.a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为15-21h,水浴干燥时间为10h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

109.b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

110.c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表4。

111.表3不同老化时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

112.序号老化时间/h甲基叔丁醚转化率/%乙炔转化率/%11573.981.221684.382.131788.787.341899.299.451989.590.462073.186.372171.179.3

113.由表4可知,当将老化时间调节为16-20h时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择老化时间为16-20h,其中又以老化时间为18h时效果最佳。

114.五、不同水浴干燥时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

115.为了不同水浴干燥时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以水浴干燥时间为变量,分别将干燥时间为5、6、7、8、9、10、11和12h重复以下实验:

116.a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为5-12h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

117.b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

118.c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表5。

119.表5不同水浴干燥时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

120.序号水浴干燥时间/h甲基叔丁醚转化率/%乙炔转化率/%1591.388.4

2692.391.33792.795.44899.399.45994.296.761092.694.271191.391.281289.388.4

121.由表5可知,当将不同水浴干燥时间调节为6-10h时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择老化时间为6-10h,其中又以水浴干燥时间为8h时效果最佳。

122.六、不同煅烧温度对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

123.为了考察不同煅烧温度对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以煅烧温度为变量,分别以煅烧温度为300℃、340℃、380℃、420℃、460℃和500℃重复以下实验:

124.a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为300-500℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

125.b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

126.c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表6。

127.表6不同煅烧温度对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

128.序号煅烧温度/℃甲基叔丁醚转化率/%乙炔转化率/%130090.590.1234096.593.1338099.399.6442094.395.3546092.191.4650089.379.6

129.由表6可知,当煅烧温度为300℃、340℃、380℃、420和460℃时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此将煅烧温度为选择300~460℃,其中又以煅烧温度为380℃时效果最佳。

130.七、不同煅烧时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

131.为了考察不同煅烧温度对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以煅烧时间为变量,分别以煅烧时间为5、6、7、8、9、10和11h重复以下实

验:

132.a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为5-11h。得到铜铁复合氧化物催化剂。

133.b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

134.c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表7。表7不同煅烧时间对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

[0135][0136][0137]

由表7可知,当煅烧时间为6,、7、8、9和10h时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择煅烧时间为6-10h,其中又以煅烧时间为8h时效果最佳。

[0138]

对炔二醇生产过程中产生的尾气进行催化氧化处理的条件优化

[0139]

一、不同空速对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

[0140]

为了考察不同空速对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以空速为变量,分别以空速为8000h-1

~16000h-1

重复以下实验:

[0141]

a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

[0142]

b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

[0143]

c、以8000h-1

、10000h-1

、12000h-1

、14000h-1

和16000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为90℃,将列管反应器出口段的气体进行检测。其结果见表8。

[0144]

表8不同空速对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

[0145][0146][0147]

由表8可知,当不同空速为10000h-1

、12000h-1

和14000h-1

时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择反应温度为10000h-1

~14000h-1

,其中又以反应温度为12000h-1

时效果最佳。

[0148]

二、不同反应温度对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

[0149]

为了考察不同反应温度对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以反应温度为变量,分别以反应温度为60℃、70℃、80℃、90℃、100℃、110℃和120℃重复以下实验:

[0150]

a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

[0151]

b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

[0152]

c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为60℃、70℃、80℃、90℃、100℃、110℃和120℃,将列管反应器出口段的气体进行检测。其结果见表9。

[0153]

表9不同反应温度对铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响

[0154]

[0155][0156]

由表9可知,当反应温度为70℃、80℃、90℃、100℃、110℃时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此选择反应温度为70~100℃,其中又以反应温度为80℃时效果最佳。

[0157]

三、铜铁复合氧化物催化剂的稳定性考察

[0158]

为了铜铁复合氧化物催化剂稳定性,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,以实施例1制得的铜钴复合氧化物负载型催化剂连续使用600h、650h、700h、750h、800h的样品进行以下检测实验:

[0159]

a、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

[0160]

b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

[0161]

c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃将列管反应器出口段的气体,进行检测。其结果见表10。

[0162]

表10铜铁复合氧化物催化剂的稳定性考察

[0163]

序号使用时间/h甲基叔丁醚转化率/%乙炔转化率/%160099.899.8265099.899.8370099.799.7475099.799.8580099.899.7

[0164]

由表10可知,本发明的制备方法所制得的铜铁复合氧化物催化剂连续使用800h对炔二醇合成反应的尾气催化氧化的影响较小,证明本发明所制得的铜铁复合氧化物催化剂能够连续循环使用,适于工业化生产。

[0165]

四、催化剂类别应用在炔二醇合成反应的尾气催化氧化的影响

[0166]

为了考察铜铁复合氧化物催化剂应用在炔二醇合成反应的尾气催化氧化的影响,以无催化剂、载体y-al2o3、铁氧化物催化剂、铜氧化物催化剂和铜铁复合氧化物催化剂为变

量,分别重复以下实验:

[0167]

a、四种催化剂的制备:

[0168]

a-1、将γ-al2o3浸渍在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜铁复合氧化物催化剂。

[0169]

a-2、在铜铁摩尔比为3:1的cu(no3)2和fe(no3)3溶液,加入所配置的cu(no3)2和fe(no3)3溶液质量比2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到无载体铜铁复合氧化物催化剂。

[0170]

a-3、将γ-al2o3浸渍fe(no3)3溶液,加入2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铁氧化物催化剂。

[0171]

a-4、将γ-al2o3浸渍cu(no3)2溶液,加入2%的n-甲基吡咯烷酮,氨水将ph分别调节至10;室温老化时间为18h,水浴干燥时间为8h。转移至管式炉中煅烧,煅烧温度为380℃,煅烧时间为8h。得到铜氧化物催化剂。

[0172]

b、将铜铁复合氧化物催化剂转移至列管反应器中,向装置中通入保护气体n2,检查装置的气密性。

[0173]

c、以12000h-1

的空速向装置底部持续通入炔二醇合成反应的尾气,列管反应温度控制为80℃将列管反应器出口段的气体,进行检测。其结果见表11。

[0174]

表11催化剂类别应用在炔二醇合成反应的尾气催化氧化的影响

[0175]

序号催化剂类别甲基叔丁醚转化率/%乙炔转化率/%1无载体铜铁复合氧化物催化剂89.691.32载体γ-al2o348.953.23铜铁复合氧化物催化剂99.899.74铁氧化物催化剂68.971.35铜氧化物催化剂84.382.6

[0176]

由表10可知,当使用本发明所制得的铜铁复合氧化物催化剂时,所制得催化剂对炔二醇合成反应的尾气催化氧化的效果较好,因此本发明的使用铜铁复合氧化物催化剂具有较好的催化效果。

[0177]

综上,本发明通过溶胶-凝胶法制备铜铁复合氧化物催化剂,以cu(no3)2、fe(no3)3和γ-al2o3为原料,来源广泛且价格低廉,所制得的铜铁复合氧化物催化剂应用于炔二醇合成反应的尾气,催化氧化效率高,反应过程中无污染,反应催化剂可循环使用,生产过程安全,反应温度易控,成本廉价,易工业化生产,有效解决了炔二醇合成反应的尾气处理问题。

[0178]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1