一种利用超细高炉矿渣粉制备低聚物的制备装置的制作方法

1.本发明属于道路工程技术领域,具体涉及一种用于路面脱空处治注浆料的利用超细高炉矿渣粉制备的低聚物的制备装置。

背景技术:

2.水泥路面脱空处治注浆料主要是填充路面结构层间细微的空隙、粘结加固松散、脱空的层间材料,因此注浆后首先是能在较短时间内形成较高的强度,从而达到明显的补强效果,以及提高路面的承载能力。

3.采用超细高炉矿渣粉制备的低聚物具有超高流动性和渗透性、可有效激活基层或路基填土中的惰性材料以及高抗压、抗折强度及抗水冲刷能力,其在制备过程中,需要添加碱性激发剂以及多种助剂,且对各种物料配比和添加量具有严格要求,因此,开发一种称量便捷准确快速、便于多种助剂的添加、混合制备效果好的利用超细高炉矿渣粉制备低聚物用制备装置很有必要。

技术实现要素:

4.本发明的目的是为了克服现有技术的不足,而提供一种利用超细高炉矿渣粉制备低聚物的制备装置,称量便捷准确快速,便于多种助剂的添加,混合制备效果好。

5.本发明的目的是这样实现的:一种利用超细高炉矿渣粉制备低聚物的制备装置,包括a组分制备装置、b组分制备装置、总称量装置、储水罐和总搅拌装置,所述a组分制备装置和b组分制备装置分别连接总称量装置,所述总称量装置连接总搅拌装置,所述储水罐通过进水管道连接总搅拌装置;其中,所述a组分制备装置包括称量装置和研磨装置,所述称量装置连接研磨装置,所述研磨装置连接总称量装置;其中,所述b组分制备装置包括底座,所述底座上设置有称量架,所述称量架上通过承压组件设置有称量罐,所述称量罐上设置有搅拌装置,所述称量罐顶端设置有加料口,所述称量罐底端出料口一与总称量装置连接,所述底座上位于称量架一侧还设置有支架,所述支架上设置有转动电机,所述支架顶端设置有水平的转动板,所述转动板底端与转动电机输出轴固定连接,所述转动板侧壁上通过安装架可拆卸固定安装有多个助剂添加罐,所述助剂添加罐底端出料口二和称量罐顶端加料口在空间位置上处于同一圆柱侧面上,所述助剂添加罐底端出料口二上设置有电磁阀,所述支架上还设置有控制装置,所述控制装置电性连接承压组件、搅拌装置、转动电机和电磁阀。

6.所述a组分制备装置中还设置有高炉矿渣输送机和粉煤灰输送机,所述高炉矿渣输送机和粉煤灰输送机分别与称量装置连接。

7.所述研磨装置采用θ3.2*13m球磨机。

8.所述承压组件包括承压杆件和称重传感器,所述承压杆件连接称量罐和称重传感器,所述称重传感器连接称量架,所述称重传感器采用悬梁臂式传感器。

9.所述进水管道上还设置有流量计和电磁阀。

10.所述助剂添加罐顶端可拆卸固定设置有罐盖,所述助剂添加罐上还设置有螺旋送料装置。

11.所述助剂添加罐侧壁上设置有可视窗,所述助剂添加罐内还设置有液位计。

12.所述助剂添加罐设置为四个,分别为碱性激发剂添加罐、外加助剂ⅰ添加罐、外加助剂ⅱ添加罐和外加助剂ⅲ添加罐。

13.由于采用了上述技术方案,本发明的有益效果是:(1)通过设置分别设置有a组分制备装置、b组分制备装置、总称量装置和总搅拌装置,可在总搅拌之前通过a组分制备装置对a组分中的重量比为70%:30%的高炉矿渣和粉煤灰经称量后通过研磨装置进行研磨混合,以及通过b组分制备装置对b组分中的碱性激发剂、外加助剂ⅰ、外加助剂ⅱ、外加助剂ⅲ按照不同的重量份进行添加和预搅拌混合,有效节省制备时间,提高生产效率;(2)通过在b组分制备装置中设置有多个助剂添加罐,可实现多种助剂的直接添加,称量罐的设置可实现各种物料的定量添加,同时还可对b组分进行预搅拌混合,使用起来更加方便快捷,效率更高。

附图说明

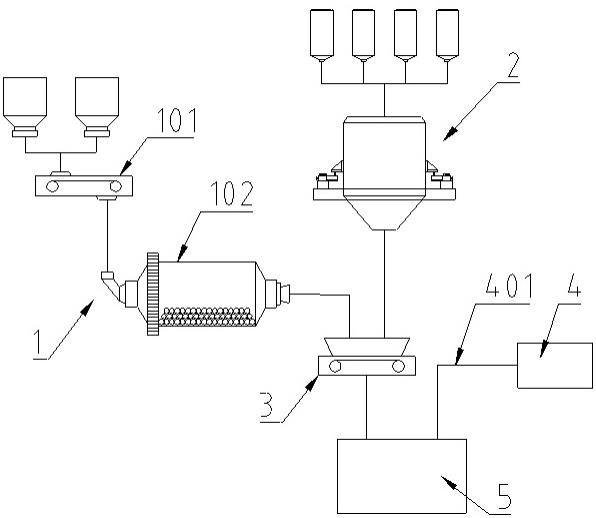

14.图1是本发明的结构示意图。

15.图2是本发明中b组分制备装置的结构示意图。

16.图3是本发明中助剂添加罐内部结构示意图。

17.图中:1、a组分制备装置 2、b组分制备装置 3、总称量装置

ꢀꢀ

4、储水罐

ꢀꢀ

401、进水管道

ꢀꢀ

5、总搅拌装置

ꢀꢀ

101、称量装置

ꢀꢀ

102、研磨装置

ꢀꢀ

201、底座

ꢀꢀ

202、称量架

ꢀꢀ

203、承压组件

ꢀꢀ

204、称量罐

ꢀꢀ

205、搅拌装置

ꢀꢀ

206、加料口

ꢀꢀ

207、出料口一

ꢀꢀ

208、支架

ꢀꢀ

209、转动电机

ꢀꢀ

2010、转动板

ꢀꢀ

2011、安装架

ꢀꢀ

2012、助剂添加罐

ꢀꢀ

2013、出料口二

ꢀꢀ

2014、电磁阀

ꢀꢀ

2015、控制装置

ꢀꢀ

2016、螺旋送料装置。

具体实施方式

18.下面通过实施例,并结合附图,对本发明的技术方案做进一步具体的说明。

19.如图1、图2、图3所示,一种利用超细高炉矿渣粉制备低聚物的制备装置,包括a组分制备装置1、b组分制备装置2、总称量装置3、储水罐4和总搅拌装置5,所述a组分制备装置1和b组分制备装置2分别连接总称量装置3,所述总称量装置3连接总搅拌装置5,所述储水罐4通过进水管道401连接总搅拌装置5,所述进水管道401上还设置有流量计和电磁阀。

20.其中,所述a组分制备装置1包括称量装置101和研磨装置102,所述称量装置101连接研磨装置102,所述研磨装置102连接总称量装置3,所述a组分制备装置1中还设置有高炉矿渣输送机和粉煤灰输送机,所述高炉矿渣输送机和粉煤灰输送机分别与称量装置101连接,所述研磨装置102采用θ3.2*13m球磨机。

21.其中,所述b组分制备装置2包括底座201,所述底座201上设置有称量架202,所述称量架202上通过承压组件203设置有称量罐204,所述承压组件203包括承压杆件和称重传感器,所述承压杆件连接称量罐204和称重传感器,所述称重传感器连接称量架202,所述称重传感器采用悬梁臂式传感器,所述称量罐204上还设置有搅拌装置2015,所述称量罐204

上设置有搅拌装置205,所述称量罐204顶端设置有加料口206,所述称量罐204底端出料口一207与总称量装置3连接。

22.其中,所述底座201上位于称量架202一侧还设置有支架208,所述支架208上设置有转动电机209,所述支架208顶端设置有水平的转动板2010,所述转动板2010底端与转动电机209输出轴固定连接,所述转动板2010侧壁上通过安装架2011可拆卸固定安装有多个助剂添加罐2012,所述助剂添加罐2012底端出料口二2013和称量罐204顶端加料口206在空间位置上处于同一圆柱侧面上,所述助剂添加罐2012底端出料口二2013上设置有电磁阀2014,所述助剂添加罐2012侧壁上设置有可视窗,所述助剂添加罐2012内还设置有液位计,通过可视窗和液位计的设置,可对助剂添加罐内的剩余助剂量进行观测,无论是液体助剂还是固体助剂,便于及时添加物料,所述助剂添加罐2012顶端可拆卸固定设置有罐盖,所述助剂添加罐2012上还设置有螺旋送料装置2016,通过螺旋送料装置2016的设置,可在下料时进行送料,便于助剂的添加,防止出料口二2012堵塞,使用起来更加便捷省力,所述助剂添加罐2012设置为四个,分别为碱性激发剂添加罐、外加助剂ⅰ添加罐、外加助剂ⅱ添加罐和外加助剂ⅲ添加罐。

23.其中,所述支架208上还设置有控制装置2015,所述控制装置2015电性连接承压组件203、搅拌装置205、转动电机209、电磁阀2014、液位计和螺旋送料装置2016,应说明的是,所述控制装置2015、承压组件203、搅拌装置205、转动电机209、电磁阀2014、液位计和螺旋送料装置2016以及其具体电路连接结构,属于现有技术,对于本领域技术人员来说属于公知常识,且在本技术中并未作其他特殊要求,只需其能实现本技术中所述功能即可,故在此不再做具体限定。

24.本发明具体实施时,包括以下步骤:步骤1)、通过a组分制备装置制备a组分,其中a组分采用重量比为70%:30%的高炉矿渣和粉煤灰,其具体步骤包括,通过称量装置称取a组分,称取完a组分后将其通过研磨装置即θ3.2*13m球磨机,要求研磨机的径长比大于4,经研磨得到的d50≤10μm、比表面积≥700m2/g的复合粉末。

25.步骤2)、通过b组分制备装置制备b组分,b组分采用以下重量份数的原料:碱性激发剂6-6.5份,外加助剂ⅰ1.5-2份,外加助剂ⅱ0.03-0.05份,外加助剂ⅲ0-12份;其中,碱性激发剂为mgoh,外加助剂ⅰ为甲酸钙,外加助剂ⅱ为三乙醇胺,外加助剂ⅲ为偏硅酸钠,模数为1.4,固含量为0.41。

26.其具体步骤包括,通过转动电机带动转动板和助剂添加罐进行转动,助剂添加罐底端出料口二转动至加料口正上方,打开电磁阀,通过底端出料口二向称量罐内添加助剂,经称量架称量添加足够重量份的该种助剂后,即可关闭电磁阀,启动转动电机,再次带动转动板和助剂添加罐进行转动,将下一助剂添加罐底端出料口二转动至加料口正上方,重复上述步骤,直至四种助剂均按重量份添加完毕即可;同时还可启动助剂添加罐上的搅拌装置进行预搅拌,使得b组分中的各组分混合均匀。

27.步骤3)、通过总称量装置按照重量比1:0.45分别称取a组分和b组分,称取完毕后将其先后加入到总搅拌装置中。

28.步骤4)、通过进水管道向总搅拌装置中添加重量份为79.45-92.47份的水,启动总搅拌装置,对a组分、b组分和水进行混合搅拌,搅拌时间不超过5分钟,得到初凝时间为

120min-350min,终凝时间为210min-600min的浆体。

29.作为本发明的实施例一,在本实施例中,a组分包括以下重量的原料:高炉矿渣700千克,粉煤灰300千克;b组分总计450千克:碱性激发剂27千克,外加助剂ⅰ6.75千克,外加助剂ⅱ0.135千克,外加助剂ⅲ0千克;a组分和b组分的重量比为1:0.45;水416.115千克;按照前述步骤进行制备得到初凝时间为350min,终凝时间为600min的浆体。

30.作为本发明的实施例二,在本实施例中,a组分包括以下重量的原料:高炉矿渣700千克,粉煤灰300千克;b组分总计450千克:碱性激发剂29.25千克,外加助剂ⅰ9千克,外加助剂ⅱ0.225千克,外加助剂ⅲ0千克;a组分和b组分的重量比为1:0.45;水411.525千克;按照前述步骤进行制备得到初凝时间为280min,终凝时间为470min的浆体。

31.作为本发明的实施例三,在本实施例中,a组分包括以下重量的原料:高炉矿渣700千克,粉煤灰300千克;b组分总计450千克:碱性激发剂29.25千克,外加助剂ⅰ9千克,外加助剂ⅱ0.225千克,外加助剂ⅲ54千克;a组分和b组分的重量比为1:0.45;水357.525千克;按照前述步骤进行制备得到初凝时间为120min,终凝时间为210min的浆体。

32.上述各实施例中,高炉矿渣的化学组成见下表1:表1

名称caosio2alo3na2omgoso3k2otio2mnofe2o3含量(wt.%)38.7931.6611.430.3066.2461.420.3780.510.1390.553

浆体的抗压强度与碱性激发剂加入量的关系见下表2:表2外加助剂有助于提高浆体的抗压强度,关系见下表3、表4:表3

表4

33.最后应说明的是,以上实施例仅用以说明本发明的技术方案,而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1