基于贵金属改性分子筛的氮氧化物捕集催化剂及制备方法和应用

1.本发明属于车用内燃机尾气污染物净化技术,具体涉及一种柴油机排气中氮氧化物(nox)净化用的稀燃氮氧化物捕集(lnt)催化剂及其制备方法。

背景技术:

2.柴油机热效率高、功率输出大、结实耐用,在公路运输领域得到了用户的普遍欢迎,已成为我国中、重载客货运输车辆的主力动力源。但柴油机尾气中的nox排放量相对较高,随着机动车排放法规的日益严格,柴油机nox排放控制技术的发展已成为车用柴油机生死存亡的决定性因素。目前,应用最广泛的柴油机nox排放控制技术是选择性催化还原(scr)技术,但由于其净化系统体积、重量巨大,不适合在中、小型车用柴油机上应用;而scr系统的生产成本高昂,提高了柴油机产品的价格,削弱了市场竞争力;且即使应用了铜基分子筛催化剂,scr技术仍然难以满足冷启动等低排气温度工况下nox高效净化的需求。因此,小型化、低成本、多功能的柴油机nox高效净化技术成为当前汽车、内燃机领域的研究热点,各种新技术、新产品应运而生。

3.柴油机排放的nox是酸性气态氧化物,其很容易与碱性固态氧化物发生化学反应,从而被化学吸附在碱性固态氧化物表面。但化学吸附后的nox难以自发的从碱性氧化物上脱附,因此必须采取主动措施实现nox的可控脱附,才能将该技术原理应用于实际的柴油机排气nox净化过程。为此,内燃机排放领域的专家、学者提出了基于吸附-还原净化原理的lnt技术方案,其工作过程如下:在柴油机排气系统中安装lnt催化器;首先将柴油机的运行条件控制在正常的稀燃工况下,此时,柴油机排放的nox与lnt催化剂中的碱性氧化物成分反应而被吸附在碱性氧化物的表面;在lnt催化剂中碱性氧化物的吸附量接近饱和时,调整柴油机运行条件到富燃工况,此时,不仅缸内燃烧所生成的nox大幅减少,而且还会生成大量的碳氢(hc)、氢气(h2)、一氧化碳(co)等具有还原活性的气体成分,这些还原性成分在lnt催化器中主催化活性成分的作用下,与已吸附于碱性氧化物表面的nox发生氧化还原反应,生成h2o、co2、n2等无害气体,实现nox的高效净化。

4.从以上分析可以看出,lnt催化剂中首先需要碱性氧化物吸附剂,而氧化钡(bao)是廉价的碱性金属氧化物,对发动机排气中nox的吸附性能较好,已在lnt技术领域有过一定程度的应用;同时,lnt催化剂中还需要催化吸附态nox发生氧化还原反应的主催化活性成分;此外,作为实用性的商业催化剂,lnt催化剂中还需要助催化剂、涂层助剂以及载体等成分。由于早期lnt催化剂采用贵金属铂(pt)和/或钯(pd)作为主催化活性成分,导致lnt催化剂整体的抗硫性能、抗热老化性能(高温下,高分散态的贵金属活性中心颗粒会逐渐烧结团聚)较差,特别是作为比较靠近气缸排气出口的后处理系统功能单元,lnt催化器内的排气温度相对较高,更容易减损贵金属催化成分的使用寿命,上述缺陷导致早期lnt技术未能在柴油机上大规模推广、应用。贵金属成分高温烧结的原因是γ-al2o3等涂层助剂在高温下会发生结构变形,导致涂层助剂和贵金属活性中心的流动性增强,而如果将贵金属成分分

散在高温下结构不易变形的固态材料上,贵金属成分的高温烧结就能够被有效抑制,同时,贵金属成分分散度的提高还有利于催化活性的强化。

技术实现要素:

5.针对上述现有技术,本发明的目的是,提供一种适用于柴油机排气中nox净化用的基于贵金属改性分子筛的氮氧化物捕集催化剂,该催化剂涂敷于lnt催化器中,能够通过吸附-还原机制高效净化柴油机排放的nox。本发明减少了贵金属用量,提高了lnt催化剂的抗硫性能及抗热老化性能,催化活性也明显提高。改性分子筛中zr的加入增强了主催化活性成分整体的催化活性。la2o3和zro2组成的助催化剂以及涂层助剂中sio2的加入,都有效抑制了bao与γ-al2o3的高温反应,保证了bao吸附功能的长期、稳定发挥,同时延长了催化涂层的工作寿命。

6.为了解决上述技术问题,本发明提出的一种基于贵金属改性分子筛的氮氧化物捕集催化剂,由pd和zr二元金属改性zsm-5型分子筛组成主催化活性成分,由bao组成吸附剂;由la2o3和zro2组成助催化剂,由γ-al2o3和sio2组成涂层助剂,由所述主催化活性成分、吸附剂、助催化剂及涂层助剂共同组成催化涂层,由所述催化涂层与400目堇青石蜂窝陶瓷组成基于贵金属改性分子筛的氮氧化物捕集催化剂;其中:

7.所述主催化活性成分中,所述pd、zr及zsm-5型分子筛的质量百分比为:8~15%/2~8%/80~90%,质量百分比之和为100%;所述助催化剂中,所述la2o3和zro2的质量百分比为:30~60%/40~70%,质量百分比之和为100%;所述涂层助剂中,所述γ-al2o3和sio2的质量百分比为:60~80%/20~40%,质量百分比之和为100%;所述催化涂层中,所述主催化活性成分、吸附剂、助催化剂及涂层助剂的质量百分比为:0.5~5%/15~25%/5~10%/60~79.5%,质量百分比之和为100%;所述400目堇青石蜂窝陶瓷作为催化剂的载体,所述催化涂层与所述载体的质量百分比范围为:15~30%/85~70%,质量百分比之和为100%。

8.本发明所述的催化剂的制备方法,主要包括:

9.(1)催化剂组成设计;

10.(2)pd和zr二元金属改性zsm-5型分子筛的制备;

11.(3)涂层浆液的制备;

12.(4)涂层浆液的涂敷。

13.将发明所述的基于贵金属改性分子筛的氮氧化物捕集催化剂封装后安装于柴油机排气道中,实现排气中nox的高效吸附-还原净化。

14.与现有技术相比,本发明的有益效果是:zsm-5型分子筛在正常柴油机排气温度范围内能够保持自身结构稳定性,导致通过改性负载于zsm-5型分子筛表面的pt、zr物种高温流动性差,不易烧结。因此,本发明以pd和zr二元金属改性zsm-5型分子筛代替早期lnt催化剂中的贵金属pt、pd作为本发明所述lnt催化剂的主催化活性成分,在减少贵金属用量,降低原料成本的同时,提高了所述lnt催化剂的抗硫性能及抗热老化性能;同时,由于本发明所述lnt催化剂中pd物种分散度的提高,所述主催化活性成分对已吸附nox与hc等还原性成分氧化还原反应的催化性能也明显提高。pd和zr二元金属改性分子筛中zr的加入,在进一步抑制pd物种高温烧结的同时,通过在zsm-5型分子筛表面pd物种与zr物种的协同增效作

用进一步强化了主催化活性成分催化已吸附nox还原反应的催化活性。la2o3和zro2组成的助催化剂有效的抑制了bao+γ-al2o3→

baalo2反应的发生,一方面保证了bao吸附功能的长期、稳定发挥,另一方面也延长了催化涂层的工作寿命。涂层助剂中sio2的加入,也有利于抑制bao+γ-al2o3→

baalo2反应的发生。

附图说明

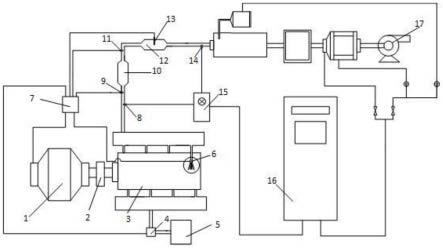

15.图1为lnt催化剂nox净化性能发动机评价系统示意图。

16.其中:1-测功机;2-联轴器;3-试验柴油机;4-进气流量控制器;5-进气空调;6-喷油器;7-燃油喷射控制系统;8-排气取样口a;9-温度传感器a;10-柴油机氧化催化器;11-温度传感器b;12-lnt催化器;13-温度传感器c;14-排气取样口b;15-排气取样通道;16-发动机排气分析仪;17-气泵。

17.图2为利用图1所示lnt催化剂nox净化性能发动机评价系统,在柴油机稀燃工况排气温度为250℃、空速为50000h-1

,富燃工况排气氧含量处于1.1~1.2%之间,稀燃运行时间/富燃运行时间比例为5时,实施例1~3所制备催化剂催化下的柴油机排气nox吸附-还原反应中,nox的净化效率。

18.图3为利用图1所示lnt催化剂nox净化性能发动机评价系统,在柴油机稀燃工况排气温度为350℃、空速为100000h-1

,富燃工况排气氧含量处于1.1~1.2%之间,稀燃运行时间/富燃运行时间比例为5时,实施例1~3所制备催化剂催化下的柴油机排气nox吸附-还原反应中,nox的净化效率。

19.图4是利用图1所示lnt催化剂nox净化性能发动机评价系统,在欧洲稳态试验循环(european steady state cycle—esc)试验时,实施例1~3所制备催化剂催化下的柴油机排气nox吸附-还原反应中,nox的净化效率。

具体实施方式

20.下面结合附图及具体实施例对本发明做进一步的说明,但下述实施例绝非对本发明有任何限制。

21.本发明提出的基于贵金属改性分子筛的氮氧化物捕集催化剂,包括:pd和zr二元金属改性zsm-5型分子筛、bao、la2o3、zro2、γ-al2o3、sio2以及400目堇青石蜂窝陶瓷。

22.以pd和zr二元金属改性zsm-5型分子筛为主催化活性成分,且所述pd、zr及zsm-5型分子筛的质量百分比为:8~15%/2~8%/80~90%,质量百分比之和为100%。

23.以bao为吸附剂。

24.以la2o3和zro2为助催化剂,且所述la2o3和zro2的质量百分比为:30~60%/40~70%,质量百分比之和为100%。

25.以γ-al2o3和sio2为涂层助剂,且所述γ-al2o3和sio2的质量百分比为:60~80%/20~40%,质量百分比之和为100%。

26.以所述主催化活性成分、吸附剂、助催化剂及涂层助剂组成本发明催化剂的催化涂层,且所述主催化活性成分、吸附剂、助催化剂及涂层助剂的质量百分比为:0.5~5%/15~25%/5~10%/60~79.5%,质量百分比之和为100%。

27.由所述催化涂层与400目堇青石蜂窝陶瓷组成本发明催化剂,且所述400目堇青石

蜂窝陶瓷为本发明催化剂的载体,并需要将所述催化涂层涂敷于所述载体上,且所述催化涂层与所述载体的质量百分比范围为:15~30%/70~85%,质量百分比之和为100%。

28.催化剂的制备包括以下步骤

29.(1)催化剂组成设计

30.依据权利要求1所确定的各组分之间的配比,分别设计出主催化活性成分中pd、zr及zsm-5型分子筛的质量百分比;助催化剂中la2o3和zro2的质量百分比;涂层助剂中γ-al2o3和sio2的质量百分比;所述主催化活性成分、吸附剂、助催化剂及涂层助剂的质量百分比;所述催化涂层与所述载体的质量百分比范围;以及计划配置涂层浆液可生成所述催化涂层的质量;

31.依据已确定的各组分之间的配比以及计划配置涂层浆液可生成所述催化涂层的质量,分别计算出所述催化涂层中包含的pd、zr、zsm-5型分子筛、bao、la2o3、zro2、硅胶所生成的sio2、纯质γ-al2o3的质量;再结合每230.4g pd(no3)2·

2h2o制备106.4g pd、每429.3g zr(no3)4·

5h2o制备91.2g zr、每255.4g ba(ch3coo)2制备153.3g bao、每866g la(no3)3·

6h2o制备325.8g la2o3、每429.3g zr(no3)4·

5h2o制备123.2g zro2的比例,计算出制备所述催化剂所需要pd(no3)2·

2h2o、zr(no3)4·

5h2o(1)、ba(ch3coo)2、la(no3)3·

6h2o、zr(no3)4·

5h2o(2)的质量;按照硅胶中sio2的质量百分比计算出制备涂层浆液所需要硅胶的质量;再按照每100g催化涂层需要5~15g平均分子量为20000的聚乙二醇以及25~50g硝酸的比例,计算出制备催化涂层所需消耗的聚乙二醇和硝酸的质量;

32.(2)pd和zr二元金属改性zsm-5型分子筛的制备

33.称取已确定质量的pd(no3)2·

2h2o,并按照每100g pd(no3)2·

2h2o对应0.5~2l去离子水的比例称取去离子水,将所述已称取的pd(no3)2·

2h2o放入所述已称取的去离子水中,经搅拌配制成溶液;称取已确定质量的zsm-5型分子筛,并将其加入所述溶液中;在50~80℃下激烈搅拌所述溶液与zsm-5型分子筛的混合物8~16h,然后在70~90℃下将水分蒸干;将蒸干水分后的固体在80~110℃下烘干4~16h,烘干后的固体再在500~550℃下高温焙烧2~3h,即可得到pd改性zsm-5型分子筛;

34.称取已确定质量的zr(no3)4·

5h2o(1),并按照每100g zr(no3)4·

5h2o(1)对应1~2l去离子水的比例称取去离子水,将所述已称取的zr(no3)4·

5h2o(1)放入所述已称取的去离子水中,经搅拌配制成溶液;将所述已制备得到的pd改性zsm-5型分子筛加入所述溶液中;在50~80℃下激烈搅拌所述溶液与pd改性zsm-5型分子筛的混合物8~16h,然后在70~90℃下将水分蒸干;将蒸干水分后的固体在80~110℃下烘干4~16h,烘干后的固体再在500~550℃下高温焙烧2~3h,即可得到pd和zr二元金属改性zsm-5型分子筛;

35.(3)涂层浆液的制备

36.称取已确定质量的ba(ch3coo)2、la(no3)3·

6h2o、zr(no3)4·

5h2o(2)、粉末状γ-al2o3、硅胶、分子量为20000的聚乙二醇和硝酸以及步骤(2)制得的pd和zr二元金属改性zsm-5型分子筛,将所述8种原料一起加入到质量相当于所计划制备催化涂层质量5~15倍质量的去离子水中,搅拌均匀形成浆状物;然后将所述浆状物在研磨机上研磨至中位粒径(d

50

粒径)处于0.8~1.0微米范围内,再将研磨后的浆状物在50~70℃下搅拌48~72h,即得到涂层浆液;

37.(4)涂层浆液的涂敷

38.设计所要涂敷催化涂层的400目堇青石蜂窝陶瓷载体的质量;称取已确定质量的400目堇青石蜂窝陶瓷,将陶瓷载体浸没于50~70℃的所述涂层浆液中,并保证所述载体的上端面略高于浆液液面;待浆液自然提升充满所述载体的所有孔道后,将所述载体从浆液中取出,吹掉孔道内残留流体,在80~110℃下干燥4~16h,再在500~600℃下焙烧2~4h;重复上述浸渍、干燥和焙烧过程2~3次,即得到基于贵金属改性分子筛的氮氧化物捕集催化剂。

39.以下通过具体实施例详细说明本发明催化剂的制备及对在该催化剂催化下柴油机排气nox吸附-还原反应中,nox的净化效率进行评价。

40.实施例1

41.(1)催化剂组成设计

42.分别设计出以下比例:pd和zr二元金属改性zsm-5型分子筛中pd、zr及zsm-5型分子筛的质量百分比为:8%/2%/90%,la2o3和zro2的质量百分比为:60%/40%,γ-al2o3和sio2的质量百分比为:80%/20%,所述主催化活性成分、吸附剂、助催化剂及涂层助剂的质量百分比为:5%/25%/10%/60%,以及计划配置涂层浆液可生成催化涂层2000g。

43.(2)改性分子筛的制备

44.称取17.3g pd(no3)2·

2h2o并将其放入0.09l去离子水中,经搅拌配制成溶液;将90g zsm-5型分子筛加入所述溶液中,并在50℃下激烈搅拌16h,然后在70℃下将水分蒸干,将蒸干水分后的固体在110℃下烘干4h,烘干后的固体再在550℃下高温焙烧2h,即可得到pd改性zsm-5型分子筛。

45.称取9.4g zr(no3)4·

5h2o并将其放入0.1l去离子水中,经搅拌配制成溶液;将所述已制备得到的pd改性zsm-5型分子筛加入所述溶液中,并在80℃下激烈搅拌8h,然后在90℃下将水分蒸干。将蒸干水分后的固体在100℃下烘干8h,烘干后的固体再在550℃下高温焙烧2h,即可得到pd和zr二元金属改性zsm-5型分子筛。

46.(3)涂层浆液的制备

47.称取833.0g ba(ch3coo)2、319.0g la(no3)3·

6h2o、278.8g zr(no3)4·

5h2o、960g粉末状γ-al2o3、960g sio2质量含量为25%的硅胶、300g分子量为20000的聚乙二醇和500g硝酸以及步骤(2)制备获得的pd和zr二元金属改性zsm-5型分子筛,将所述8种原料一起加入10kg去离子水中,搅拌均匀形成浆状物;将所述浆状物在研磨机上研磨至中位粒径(d

50

粒径)处于0.8~1.0微米范围内,再将研磨后的浆状物在70℃下搅拌48h,即得到涂层浆液。

48.(4)涂层浆液的涂敷

49.称取1kg所述载体,将所述载体浸没于70℃的所述涂层浆液中,并保证所述载体的上端面略高于浆液液面;待浆液自然提升充满所述载体的所有孔道后,将所述载体从浆液中取出,吹掉孔道内残留流体,在110℃下干燥4h,再在500℃下焙烧4h。重复上述浸渍、干燥和焙烧过程2次,即得到基于贵金属改性分子筛的氮氧化物捕集催化剂。

50.实施例2

51.(1)催化剂组成设计

52.分别设计出以下比例:pd和zr二元金属改性zsm-5型分子筛中pd、zr及zsm-5型分子筛的质量百分比为:15%/5%/80%,la2o3和zro2的质量百分比为:30%/70%,γ-al2o3和sio2的质量百分比为:60%/40%,所述主催化活性成分、吸附剂、助催化剂及涂层助剂的质

量百分比为:0.5%/15%/5%/79.5%,以及计划配置涂层浆液可生成催化涂层2000g。

53.(2)改性分子筛的制备

54.称取3.2g pd(no3)2·

2h2o并将其放入0.065l去离子水中,经搅拌配制成溶液;将8g zsm-5型分子筛加入所述溶液中,并在80℃下激烈搅拌8h,然后在90℃下将水分蒸干。将蒸干水分后的固体在80℃下烘干16h,烘干后的固体再在500℃下高温焙烧3h,即可得到pd改性zsm-5型分子筛。

55.称取2.4g zr(no3)4·

5h2o并将其放入0.048l去离子水中,经搅拌配制成溶液;将所述已制备得到的pd改性zsm-5型分子筛加入所述溶液中,并在50℃下激烈搅拌16h,然后在70℃下将水分蒸干。将蒸干水分后的固体在80℃下烘干16h,烘干后的固体再在550℃下高温焙烧2h,即可得到pd和zr二元金属改性zsm-5型分子筛。

56.(3)涂层浆液的制备

57.称取499.8g ba(ch3coo)2、79.7g la(no3)3·

6h2o、243.9g zr(no3)4·

5h2o、954g粉末状γ-al2o3、2544g sio2质量含量为25%的硅胶、100g分子量为20000的聚乙二醇和250g硝酸以及步骤(2)制备获得的pd和zr二元金属改性zsm-5型分子筛,将所述8种原料一起加入30kg去离子水中,搅拌均匀形成浆状物;将所述浆状物在研磨机上研磨至中位粒径(d

50

粒径)处于0.8~1.0微米范围内,再将研磨后的浆状物在50℃下搅拌72h,即得到涂层浆液。

58.(4)涂层浆液的涂敷

59.称取1kg所述载体,将所述载体浸没于50℃的所述涂层浆液中,并保证所述载体的上端面略高于浆液液面;待浆液自然提升充满所述载体的所有孔道后,将所述载体从浆液中取出,吹掉孔道内残留流体,在80℃下干燥16h,再在600℃下焙烧2h。重复上述浸渍、干燥和焙烧过程3次,即得到基于贵金属改性分子筛的氮氧化物捕集催化剂。

60.实施例3

61.(1)催化剂组成设计

62.分别设计出以下比例:pd和zr二元金属改性zsm-5型分子筛中pd、zr及zsm-5型分子筛的质量百分比为:12%/8%/80%,la2o3和zro2的质量百分比为:50%/50%,γ-al2o3和sio2的质量百分比为:75%/25%,所述主催化活性成分、吸附剂、助催化剂及涂层助剂的质量百分比为:2%/20%/8%/70%,以及计划配置涂层浆液可生成催化涂层2000g。

63.(2)改性分子筛的制备

64.称取10.4g pd(no3)2·

2h2o并将其放入0.15l去离子水中,经搅拌配制成溶液;将32g zsm-5型分子筛加入所述溶液中,并在70℃下激烈搅拌12h,然后在80℃下将水分蒸干。将蒸干水分后的固体在100℃下烘干8h,烘干后的固体再在550℃下高温焙烧2h,即可得到pd改性zsm-5型分子筛。

65.称取15.1g zr(no3)4·

5h2o并将其放入0.2l去离子水中,经搅拌配制成溶液;将所述已制备得到的pd改性zsm-5型分子筛加入所述溶液中,并在80℃下激烈搅拌8h,然后在90℃下将水分蒸干。将蒸干水分后的固体在90℃下烘干12h,烘干后的固体再在500℃下高温焙烧3h,即可得到pd和zr二元金属改性zsm-5型分子筛。

66.(3)涂层浆液的制备

67.称取666.4g ba(ch3coo)2、212.6g la(no3)3·

6h2o、278.8g zr(no3)4·

5h2o、1050g粉末状γ-al2o3、1400g sio2质量含量为25%的硅胶、200g分子量为20000的聚乙二醇和

300g硝酸以及步骤(2)制备获得的pd和zr二元金属改性zsm-5型分子筛,将所述8种原料一起加入20kg去离子水中,搅拌均匀形成浆状物;将所述浆状物在研磨机上研磨至中位粒径(d

50

粒径)处于0.8~1.0微米范围内,再将研磨后的浆状物在60℃下搅拌60h,即得到涂层浆液。

68.(4)涂层浆液的涂敷

69.称取1kg所述载体,将所述载体浸没于60℃的所述涂层浆液中,并保证所述载体的上端面略高于浆液液面;待浆液自然提升充满所述载体的所有孔道后,将所述载体从浆液中取出,吹掉孔道内残留流体,在100℃下干燥8h,再在550℃下焙烧3h。重复上述浸渍、干燥和焙烧过程2次,即得到基于贵金属改性分子筛的氮氧化物捕集催化剂。

70.实施例4

71.利用图1所示的lnt催化剂nox净化性能发动机评价系统,对所述实施例1~3所制备催化剂的柴油机排气nox吸附-还原净化性能进行评价。试验前需将实施例1~3所制备催化剂分别切割、各自组合成整体式催化剂,并对所述切割、组合成的整体式催化剂进行封装处理。试验方法为:

72.(1)准稳态工况试验:使用测功机1及联轴器2控制试验柴油机3的扭矩和转速,通过燃油喷射控制系统7调整喷油器6对柴油机的供油速度,再结合进气流量控制器4和进气空调5驱动实验柴油机3按以下设置条件循环运行:

①

稀燃工况:发动机排气流量与催化剂体积的比例分别为50000h-1

或100000h-1

,且温度传感器c13测量到的温度分别为250℃或350℃,在此条件下稳定运行50s;

②

富燃工况:增加发动机的喷油量,使排气中的氧含量处于1.1~1.2%之间,在此条件下稳定运行10s。此外,进气流量控制器4还能将进气流量反馈给燃油喷射控制系统;而进气空调5还能为发动机提供特定温度、湿度的清洁空气。柴油机缸内燃烧形成的排气经柴油机氧化催化器10处理后,进入lnt催化器12进行吸附-还原净化处理。

73.lnt催化器12处理前、后的柴油机排气分别经排气取样口a8和排气取样口b14通过排气取样通道15的处理后进入发动机排气分析仪16进行nox浓度分析,而经nox分析后的气体通过气泵17排放出试验室。温度传感器a9和温度传感器b11测量doc前后的排气温度,而温度传感器c13测量lnt催化器12中心的温度。

74.利用所述lnt催化剂nox净化性能发动机评价系统,在柴油机稀燃工况排气温度为250℃、空速为50000h-1

时以及排气温度为350℃、空速为100000h-1

时,实施例1~3所制备催化剂催化下的柴油机排气nox吸附-还原反应中,nox的净化效率分别如图2和图3所示。

75.(2)esc试验:采用所述lnt催化剂nox净化性能发动机评价系统,并按照国家标准gb 17691-2005《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国iii、iv、v阶段)》中规定的esc试验规程评价实施例1~3所制备催化剂催化下的柴油机排气nox吸附-还原反应中nox的净化效果如图4所示。

76.综上,将本发明催化剂涂敷于lnt催化器中,能够通过吸附-还原机制高效净化柴油机排放的nox。以pd和zr二元金属改性zsm-5型分子筛作为主催化活性成分,减少了贵金属用量,提高了lnt催化剂的抗硫性能及抗热老化性能,催化活性也明显提高。改性分子筛中zr物种的加入,抑制了pd物种高温烧结,增强了主催化活性成分整体的催化活性。la2o3和zro2组成的助催化剂以及涂层助剂中sio2的加入,都有效抑制了bao与γ-al2o3的高温反

应,保证了bao吸附功能的长期、稳定发挥,同时延长了催化涂层的工作寿命。

77.尽管上面结合附图对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨的情况下,还可以做出很多变形,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1