一种桐油改性醇酸树脂水性漆制备装置的制作方法

1.本实用新型属于桐油改性醇酸树脂水性漆技术领域,具体涉及一种桐油改性醇酸树脂水性漆制备装置。

背景技术:

2.醇酸树脂水性漆的工艺简单,涂膜的综合性能良好,采用桐油对醇酸树脂水性漆改性,能够克服醇酸树脂水性漆涂料存在的涂膜干燥缓慢,硬度低,耐水性、耐腐蚀性差,气干醇酸受日光照射易变黄,户外耐候性不佳等缺点,桐油改性醇酸树脂水性漆能渗入底材内部,与底面牢固结合,干燥速度快,缩短工期,提高工效,耐磨、耐冲洗、耐腐蚀、耐老化等优点使其成为优质封闭底漆,但是目前桐油改性醇酸树脂水性漆制备装置大多是大型化、固定式结构,占用面积较大,不利于小批量生产;因此,提供一种结构简单、移动方便、灵活性高、小型化结构、自动化程度高的一种桐油改性醇酸树脂水性漆制备装置是非常有必要的。

技术实现要素:

3.本实用新型的目的是为了克服现有技术的不足,而提供一种结构简单、移动方便、灵活性高、小型化结构、自动化程度高的一种桐油改性醇酸树脂水性漆制备装置。

4.本实用新型的目的是这样实现的:一种桐油改性醇酸树脂水性漆制备装置,它包括基座、分散釜和调漆釜,所述的基座下方四角均设置有移动轮,所述的基座上方左侧设置有电源箱,所述的电源箱上方左侧设置有砂磨机,所述的砂磨机前面右侧设置有检修门,所述的砂磨机上方左侧设置有操控箱,所述的操控箱前面设置有触控屏,所述的检修门上方设置有安装槽,所述的安装槽上方左侧设置有抽气泵,所述的抽气泵上方设置有第一抽气管,所述的第一抽气管后面设置有真空发生器,所述的砂磨机后面设置有分散釜,所述的分散釜上方前面设置有计量装置,所述的计量装置右侧上下两侧均设置有耳板,所述的耳板前面均设置有安装螺栓,所述的耳板后面设置有安装板,所述的分散釜上方设置有第二抽气管,所述的分散釜右侧设置有调漆釜,所述的调漆釜上方左侧设置有进液管,所述的调漆釜前面设置有袋式过滤机,所述的袋式过滤机右侧设置有隔板,所述的隔板上方前后两侧均设置有安装架,所述的安装架上方分别设置有自动灌装机构和自动压盖机构,所述的自动灌装机构下方设置有灌装管,所述的灌装管后面设置有连接管,所述的自动压盖机构下方设置有液压杆,所述的液压杆下方设置有压盘,所述的隔板右侧下方设置有自动称重及输送平台,所述的自动称重及输送平台上方前面设置有第一输送机构,所述的第一输送机构下方设置有自动称重机构,所述的自动称重机构内部设置有称重传感器,所述的第一输送机构后面设置有第二输送机构。

5.所述的分散釜包括外盘管、第一电机、第一抽气口、制冷介质进口、第一进料口、第一联轴器、第一转轴、搅拌轴、搅拌器、加热装置、电加热管和第一放料阀,所述的分散釜外部设置有外盘管,所述的分散釜上方中部设置有第一电机,所述的第一电机左侧设置有第

一抽气口,所述的第一抽气口左侧设置有制冷介质进口,所述的第一电机右侧设置有第一进料口,所述的分散釜内部上方对应第一电机处设置有第一联轴器,所述的第一联轴器下方设置有第一转轴,所述的第一转轴下方设置有搅拌轴,所述的搅拌轴从上至下均匀设置有若干个搅拌器,所述的分散釜底部设置有加热装置,所述的加热装置内部从左至右均匀设置有若干个电加热管,所述的分散釜右侧下方设置有第一放料阀。

6.所述的调漆釜包括夹套、加热器、第二电机、减速机、机架、机械密封装置、第二抽气口、进液口、第二进料口、内盘管、第二联轴器、第二转轴、第一搅拌桨、第二搅拌桨、底轴、支架和第二放料阀,所述的调漆釜外部设置有夹套,所述的夹套下方左右两侧均设置有加热器,所述的调漆釜上方设置有第二电机,所述的第二电机下方设置有减速机,所述的减速机下方设置有机架,所述的机架下方设置有机械密封装置,所述的机械密封装置左侧设置有第二抽气口,所述的第二抽气口左侧设置有进液口,所述的机械密封装置右侧设置有第二进料口,所述的调漆釜内部设置有内盘管,所述的调漆釜内部上方对应机械密封装置处设置有第二联轴器,所述的第二联轴器下方设置有第二转轴,所述的第二转轴下方设置有第一搅拌桨,所述的第一搅拌桨下方设置有第二搅拌桨,所述的第二搅拌桨下方设置有底轴,所述的底轴左右两侧均设置有支架,所述的调漆釜底部设置有第二放料阀。

7.所述的抽气泵分别与砂磨机、第一抽气管连接,所述的第一抽气管与第二抽气管连接,所述的第二抽气管通过第一抽气口、第二抽气口分别与分散釜、调漆釜连接,所述的分散釜通过第一放料阀与砂磨机连接,所述的砂磨机通过进液管、进液口与调漆釜连接,所述的调漆釜通过第二放料阀与袋式过滤机连接,所述的连接管分别与袋式过滤机、灌装管连接,所述的制冷介质进口与外盘管连接,所述的第一转轴通过第一联轴器与第一电机连接,所述的第二转轴通过第二联轴器与第二电机连接。

8.所述的砂磨机、操控箱、抽气泵、真空发生器、计量装置、袋式过滤机、自动灌装机构、自动压盖机构、第一输送机构、称重传感器、第二输送机构、第一电机、电加热管、第一放料阀、加热器、第二电机、减速机和第二放料阀均分别与电源箱电连接。

9.所述的安装架为“l”形结构。

10.所述的搅拌器采用平直叶桨式搅拌器。

11.所述的第一搅拌桨采用框式搅拌桨。

12.所述的第二搅拌桨为“w”形结构。

13.本实用新型的有益效果:本实用新型为一种桐油改性醇酸树脂水性漆的制备装置,可通过移动轮移动到工作地点,移动方便快捷,灵活性高,在使用中,启动真空发生器和抽气泵,抽气泵利用第一抽气管和第二抽气管将砂磨机、分散釜、调漆釜内部气体排空,然后将待搅拌的桐油改性醇酸树脂水性漆通过第一进料口送入分散釜,计量装置进行计量操作,第一电机通过第一联轴器、第一转轴带动搅拌器高速转动,对水性漆进行搅拌,通过高速运转将粉液快速均匀的分散到液体里面,形成粉料无团聚、混合均匀的白浆,提高水性漆的生产质量,加热装置内的电加热管对分散釜进行加热,保证水性漆的流动性,还可通过制冷介质进口向外盘管送入制冷介质,对分散釜进行降温,降低温度过高对水性漆产品的影响,打开第一放料阀,分散釜内的物料进入到砂磨机中,把白浆研磨到需要的细度,然后通过进液管、进液口进入到调漆釜中,通过第二进料口向调漆釜加入乳液、色浆、助剂,第二电机通过第二联轴器、第二转轴带动第一搅拌桨和第二搅拌桨转动,对调漆釜内的物料进行

搅拌,使得物料调色混合均匀,完成浆液调配均匀的工作,加热器通过夹套对调漆釜进行加热,内盘管对调漆釜进行保温,打开第二放料阀,调漆釜内的物料进入到袋式过滤机中,通过袋式过滤机对成品水性漆的杂质进行过滤,保证成品水性漆质量,过滤后的成品水性漆通过连接管进入到灌装管内,通过自动灌装机构进行灌装,自动称重机构通过称重传感器进行自动称重,便于统一灌装质量规格,完成灌装后,通过第二输送机构输送到自动压盖机构下方,自动压盖机构通过液压杆带动压盘下移完成压盖工作,本装置整体为小型化结构,密闭状态生产,大大减少物料挥发和损耗,无粉尘飞扬,安全环保,本装置具有自动排空气,实时计量,自动分散制浆、研磨细度、调漆、过滤以及自动称重灌装和压盖功能,并通过操控箱实现自动化控制,自动化程度高,有效降低操作人员的劳动强度,提高生产效率;本实用新型具有结构简单、移动方便、灵活性高、小型化结构、自动化程度高的优点。

附图说明

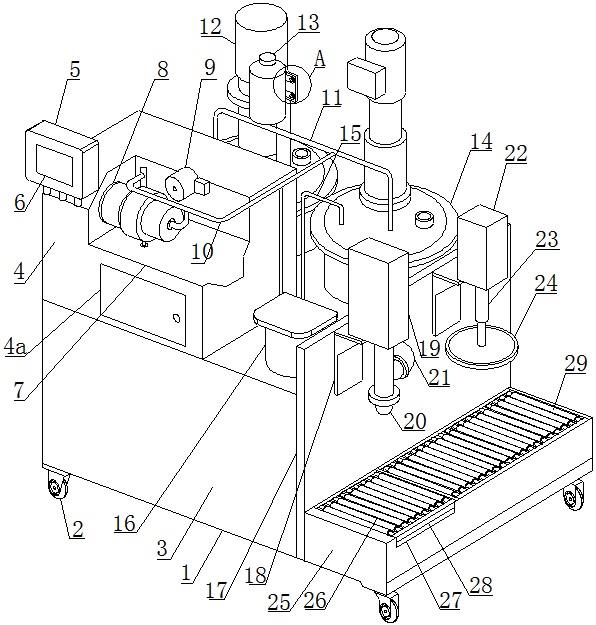

14.图1为本实用新型一种桐油改性醇酸树脂水性漆制备装置的正视图。

15.图2为本图1中a处结构放大示意图。

16.图3为本实用新型一种桐油改性醇酸树脂水性漆制备装置的分散釜的结构示意图。

17.图4为本实用新型一种桐油改性醇酸树脂水性漆制备装置的调漆釜的结构示意图。

18.图中:1、基座2、移动轮3、电源箱4、砂磨机4a、检修门5、操控箱6、触控屏7、安装槽8、抽气泵9、真空发生器10、第一抽气管11、第二抽气管12、分散釜13、计量装置14、调漆釜15、进液管16、袋式过滤机17、隔板18、安装架19、自动灌装机构20、灌装管21、连接管22、自动压盖机构23、液压杆24、压盘25、自动称重及输送平台26、第一输送机构27、自动称重机构28、称重传感器29、第二输送机构30、安装板31、耳板32、安装螺栓33、外盘管34、第一电机35、第一抽气口36、制冷介质进口37、第一进料口38、第一联轴器39、第一转轴40、搅拌轴41、搅拌器42、加热装置43、电加热管44、第一放料阀45、夹套46、加热器47、第二电机48、减速机49、机架50、机械密封装置51、第二抽气口52、进液口53、第二进料口54、内盘管55、第二联轴器56、第二转轴57、第一搅拌桨58、第二搅拌桨59、底轴60、支架61、第二放料阀。

具体实施方式

19.下面结合附图对本实用新型做进一步的说明。

20.实施例1

21.如图1-4所示,一种桐油改性醇酸树脂水性漆制备装置,它包括基座1、分散釜12和调漆釜14,所述的基座1下方四角均设置有移动轮2,所述的基座1上方左侧设置有电源箱3,所述的电源箱3上方左侧设置有砂磨机4,所述的砂磨机4前面右侧设置有检修门4a,所述的砂磨机4上方左侧设置有操控箱5,所述的操控箱5前面设置有触控屏6,所述的检修门4a上方设置有安装槽7,所述的安装槽7上方左侧设置有抽气泵8,所述的抽气泵8上方设置有第一抽气管10,所述的第一抽气管10后面设置有真空发生器9,所述的砂磨机4后面设置有分散釜12,所述的分散釜12上方前面设置有计量装置13,所述的计量装置13右侧上下两侧均

设置有耳板31,所述的耳板31前面均设置有安装螺栓32,所述的耳板31后面设置有安装板30,所述的分散釜12上方设置有第二抽气管11,所述的分散釜12右侧设置有调漆釜14,所述的调漆釜14上方左侧设置有进液管15,所述的调漆釜14前面设置有袋式过滤机16,所述的袋式过滤机16右侧设置有隔板17,所述的隔板17上方前后两侧均设置有安装架18,所述的安装架18上方分别设置有自动灌装机构19和自动压盖机构22,所述的自动灌装机构19下方设置有灌装管20,所述的灌装管20后面设置有连接管21,所述的自动压盖机构22下方设置有液压杆23,所述的液压杆23下方设置有压盘24,所述的隔板17右侧下方设置有自动称重及输送平台25,所述的自动称重及输送平台25上方前面设置有第一输送机构26,所述的第一输送机构26下方设置有自动称重机构27,所述的自动称重机构27内部设置有称重传感器28,所述的第一输送机构26后面设置有第二输送机构29。

22.所述的分散釜12包括外盘管33、第一电机34、第一抽气口35、制冷介质进口36、第一进料口37、第一联轴器38、第一转轴39、搅拌轴40、搅拌器41、加热装置42、电加热管43和第一放料阀44,所述的分散釜12外部设置有外盘管33,所述的分散釜12上方中部设置有第一电机34,所述的第一电机34左侧设置有第一抽气口35,所述的第一抽气口35左侧设置有制冷介质进口36,所述的第一电机34右侧设置有第一进料口37,所述的分散釜12内部上方对应第一电机34处设置有第一联轴器38,所述的第一联轴器38下方设置有第一转轴39,所述的第一转轴39下方设置有搅拌轴40,所述的搅拌轴40从上至下均匀设置有若干个搅拌器41,所述的分散釜12底部设置有加热装置42,所述的加热装置42内部从左至右均匀设置有若干个电加热管43,所述的分散釜12右侧下方设置有第一放料阀44。

23.所述的调漆釜14包括夹套45、加热器46、第二电机47、减速机48、机架49、机械密封装置50、第二抽气口51、进液口52、第二进料口53、内盘管54、第二联轴器55、第二转轴56、第一搅拌桨57、第二搅拌桨58、底轴59、支架60和第二放料阀61,所述的调漆釜14外部设置有夹套45,所述的夹套45下方左右两侧均设置有加热器46,所述的调漆釜14上方设置有第二电机47,所述的第二电机47下方设置有减速机48,所述的减速机48下方设置有机架49,所述的机架49下方设置有机械密封装置50,所述的机械密封装置50左侧设置有第二抽气口51,所述的第二抽气口51左侧设置有进液口52,所述的机械密封装置50右侧设置有第二进料口53,所述的调漆釜14内部设置有内盘管54,所述的调漆釜14内部上方对应机械密封装置50处设置有第二联轴器55,所述的第二联轴器55下方设置有第二转轴56,所述的第二转轴56下方设置有第一搅拌桨57,所述的第一搅拌桨57下方设置有第二搅拌桨58,所述的第二搅拌桨58下方设置有底轴59,所述的底轴59左右两侧均设置有支架60,所述的调漆釜14底部设置有第二放料阀61。

24.本实用新型为一种桐油改性醇酸树脂水性漆的制备装置,可通过移动轮2移动到工作地点,移动方便快捷,灵活性高,在使用中,启动真空发生器9和抽气泵8,抽气泵8利用第一抽气管10和第二抽气管11将砂磨机4、分散釜12、调漆釜14内部气体排空,然后将待搅拌的桐油改性醇酸树脂水性漆通过第一进料口37送入分散釜12,计量装置13进行计量操作,第一电机34通过第一联轴器38、第一转轴39带动搅拌器41高速转动,对水性漆进行搅拌,通过高速运转将粉液快速均匀的分散到液体里面,形成粉料无团聚、混合均匀的白浆,提高水性漆的生产质量,加热装置42内的电加热管43对分散釜12进行加热,保证水性漆的流动性,还可通过制冷介质36进口向外盘管33送入制冷介质,对分散釜12进行降温,降低温

度过高对水性漆产品的影响,打开第一放料阀44,分散釜12内的物料进入到砂磨机4中,把白浆研磨到需要的细度,然后通过进液管15、进液口52进入到调漆釜14中,通过第二进料口53向调漆釜12加入乳液、色浆、助剂,第二电机47通过第二联轴器55、第二转轴56带动第一搅拌桨57和第二搅拌桨58转动,对调漆釜14内的物料进行搅拌,使得物料调色混合均匀,完成浆液调配均匀的工作,加热器46通过夹套45对调漆釜14进行加热,内盘管54对调漆釜14进行保温,打开第二放料阀61,调漆釜14内的物料进入到袋式过滤机16中,通过袋式过滤机16对成品水性漆的杂质进行过滤,保证成品水性漆质量,过滤后的成品水性漆通过连接管21进入到灌装管20内,通过自动灌装机构19进行灌装,自动称重机构27通过称重传感器28进行自动称重,便于统一灌装质量规格,完成灌装后,通过第二输送机构29输送到自动压盖机构22下方,自动压盖机构22通过液压杆23带动压盘24下移完成压盖工作,本装置整体为小型化结构,密闭状态生产,大大减少物料挥发和损耗,无粉尘飞扬,安全环保,本装置具有自动排空气,实时计量,自动分散制浆、研磨细度、调漆、过滤以及自动称重灌装和压盖功能,并通过操控箱5实现自动化控制,自动化程度高,有效降低操作人员的劳动强度,提高生产效率;本实用新型具有结构简单、移动方便、灵活性高、小型化结构、自动化程度高的优点。

25.实施例2

26.如图1-4所示,一种桐油改性醇酸树脂水性漆制备装置,它包括基座1、分散釜12和调漆釜14,所述的基座1下方四角均设置有移动轮2,所述的基座1上方左侧设置有电源箱3,所述的电源箱3上方左侧设置有砂磨机4,所述的砂磨机4前面右侧设置有检修门4a,所述的砂磨机4上方左侧设置有操控箱5,所述的操控箱5前面设置有触控屏6,所述的检修门4a上方设置有安装槽7,所述的安装槽7上方左侧设置有抽气泵8,所述的抽气泵8上方设置有第一抽气管10,所述的第一抽气管10后面设置有真空发生器9,所述的砂磨机4后面设置有分散釜12,所述的分散釜12上方前面设置有计量装置13,所述的计量装置13右侧上下两侧均设置有耳板31,所述的耳板31前面均设置有安装螺栓32,所述的耳板31后面设置有安装板30,所述的分散釜12上方设置有第二抽气管11,所述的分散釜12右侧设置有调漆釜14,所述的调漆釜14上方左侧设置有进液管15,所述的调漆釜14前面设置有袋式过滤机16,所述的袋式过滤机16右侧设置有隔板17,所述的隔板17上方前后两侧均设置有安装架18,所述的安装架18上方分别设置有自动灌装机构19和自动压盖机构22,所述的自动灌装机构19下方设置有灌装管20,所述的灌装管20后面设置有连接管21,所述的自动压盖机构22下方设置有液压杆23,所述的液压杆23下方设置有压盘24,所述的隔板17右侧下方设置有自动称重及输送平台25,所述的自动称重及输送平台25上方前面设置有第一输送机构26,所述的第一输送机构26下方设置有自动称重机构27,所述的自动称重机构27内部设置有称重传感器28,所述的第一输送机构26后面设置有第二输送机构29。

27.所述的分散釜12包括外盘管33、第一电机34、第一抽气口35、制冷介质进口36、第一进料口37、第一联轴器38、第一转轴39、搅拌轴40、搅拌器41、加热装置42、电加热管43和第一放料阀44,所述的分散釜12外部设置有外盘管33,所述的分散釜12上方中部设置有第一电机34,所述的第一电机34左侧设置有第一抽气口35,所述的第一抽气口35左侧设置有制冷介质进口36,所述的第一电机34右侧设置有第一进料口37,所述的分散釜12内部上方对应第一电机34处设置有第一联轴器38,所述的第一联轴器38下方设置有第一转轴39,所

述的第一转轴39下方设置有搅拌轴40,所述的搅拌轴40从上至下均匀设置有若干个搅拌器41,所述的分散釜12底部设置有加热装置42,所述的加热装置42内部从左至右均匀设置有若干个电加热管43,所述的分散釜12右侧下方设置有第一放料阀44。

28.所述的调漆釜14包括夹套45、加热器46、第二电机47、减速机48、机架49、机械密封装置50、第二抽气口51、进液口52、第二进料口53、内盘管54、第二联轴器55、第二转轴56、第一搅拌桨57、第二搅拌桨58、底轴59、支架60和第二放料阀61,所述的调漆釜14外部设置有夹套45,所述的夹套45下方左右两侧均设置有加热器46,所述的调漆釜14上方设置有第二电机47,所述的第二电机47下方设置有减速机48,所述的减速机48下方设置有机架49,所述的机架49下方设置有机械密封装置50,所述的机械密封装置50左侧设置有第二抽气口51,所述的第二抽气口51左侧设置有进液口52,所述的机械密封装置50右侧设置有第二进料口53,所述的调漆釜14内部设置有内盘管54,所述的调漆釜14内部上方对应机械密封装置50处设置有第二联轴器55,所述的第二联轴器55下方设置有第二转轴56,所述的第二转轴56下方设置有第一搅拌桨57,所述的第一搅拌桨57下方设置有第二搅拌桨58,所述的第二搅拌桨58下方设置有底轴59,所述的底轴59左右两侧均设置有支架60,所述的调漆釜14底部设置有第二放料阀61。

29.为了更好的效果,所述的抽气泵8分别与砂磨机4、第一抽气管10连接,所述的第一抽气管10与第二抽气管11连接,所述的第二抽气管11通过第一抽气口35、第二抽气口51分别与分散釜12、调漆釜14连接,所述的分散釜12通过第一放料阀44与砂磨机4连接,所述的砂磨机4通过进液管15、进液口52与调漆釜14连接,所述的调漆釜14通过第二放料阀61与袋式过滤机16连接,所述的连接管21分别与袋式过滤机16、灌装管20连接,所述的制冷介质进口36与外盘管33连接,所述的第一转轴39通过第一联轴器38与第一电机34连接,所述的第二转轴56通过第二联轴器55与第二电机47连接。

30.为了更好的效果,所述的砂磨机4、操控箱5、抽气泵8、真空发生器9、计量装置13、袋式过滤机16、自动灌装机构19、自动压盖机构22、第一输送机构26、称重传感器28、第二输送机构29、第一电机34、电加热管43、第一放料阀44、加热器46、第二电机47、减速机48和第二放料阀61均分别与电源箱3电连接。

31.为了更好的效果,所述的安装架18为“l”形结构。

32.为了更好的效果,所述的搅拌器41采用平直叶桨式搅拌器。

33.为了更好的效果,所述的第一搅拌桨57采用框式搅拌桨。

34.为了更好的效果,所述的第二搅拌桨58为“w”形结构。

35.本实用新型为一种桐油改性醇酸树脂水性漆的制备装置,可通过移动轮2移动到工作地点,移动方便快捷,灵活性高,在使用中,启动真空发生器9和抽气泵8,抽气泵8利用第一抽气管10和第二抽气管11将砂磨机4、分散釜12、调漆釜14内部气体排空,然后将待搅拌的桐油改性醇酸树脂水性漆通过第一进料口37送入分散釜12,计量装置13进行计量操作,第一电机34通过第一联轴器38、第一转轴39带动搅拌器41高速转动,对水性漆进行搅拌,通过高速运转将粉液快速均匀的分散到液体里面,形成粉料无团聚、混合均匀的白浆,提高水性漆的生产质量,加热装置42内的电加热管43对分散釜12进行加热,保证水性漆的流动性,还可通过制冷介质36进口向外盘管33送入制冷介质,对分散釜12进行降温,降低温度过高对水性漆产品的影响,打开第一放料阀44,分散釜12内的物料进入到砂磨机4中,把

白浆研磨到需要的细度,然后通过进液管15、进液口52进入到调漆釜14中,通过第二进料口53向调漆釜12加入乳液、色浆、助剂,第二电机47通过第二联轴器55、第二转轴56带动第一搅拌桨57和第二搅拌桨58转动,对调漆釜14内的物料进行搅拌,使得物料调色混合均匀,完成浆液调配均匀的工作,加热器46通过夹套45对调漆釜14进行加热,内盘管54对调漆釜14进行保温,打开第二放料阀61,调漆釜14内的物料进入到袋式过滤机16中,通过袋式过滤机16对成品水性漆的杂质进行过滤,保证成品水性漆质量,过滤后的成品水性漆通过连接管21进入到灌装管20内,通过自动灌装机构19进行灌装,自动称重机构27通过称重传感器28进行自动称重,便于统一灌装质量规格,完成灌装后,通过第二输送机构29输送到自动压盖机构22下方,自动压盖机构22通过液压杆23带动压盘24下移完成压盖工作,本装置整体为小型化结构,密闭状态生产,大大减少物料挥发和损耗,无粉尘飞扬,安全环保,本装置具有自动排空气,实时计量,自动分散制浆、研磨细度、调漆、过滤以及自动称重灌装和压盖功能,并通过操控箱5实现自动化控制,自动化程度高,有效降低操作人员的劳动强度,提高生产效率;本实用新型具有结构简单、移动方便、灵活性高、小型化结构、自动化程度高的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1