一种低品位硫化铜矿石的预选抛废选矿方法与流程

[0001]

本发明涉及选矿技术领域,尤其涉及低品位硫化铜矿石的预选抛废选矿方法。

背景技术:

[0002]

目前,我国开采利用的铜矿石主要为硫化铜矿石和氧化铜矿石,其中硫化铜矿石是开采利用的主要矿种。近年来,随着硫化铜矿床开采的进行,高品位的优质硫化铜矿石已越来越少,硫化铜矿床呈现贫、细、杂的趋势,从而在开采的过程中将产生大量的废石和低品位硫化铜矿石。

[0003]

低品位硫化铜矿石中铜品位为0.13~0.14%左右,铜品位远低于硫化铜矿开采要求的最低边界品位(铜矿开采边界品位为0.2~0.3%),低品位的硫化铜矿石因不能达到选矿厂入选铜品位的要求,不能直接进入选矿厂分选,导致很多原矿品位较低的硫化铜矿石未能得到开采利用,造成了资源的大量浪费。

[0004]

现阶段,低品位硫化铜矿石由于品位低、废石量大,破碎后粒度范围也比较大,因而预选抛废难度较大,目前并没有适用于低品位硫化铜矿石的预选抛废方法。

技术实现要素:

[0005]

有鉴于此,本发明提供了一种低品位硫化铜矿石的预选抛废选矿方法。本发明提供的方法按照粒级大小选择合适的预选抛废工艺,最终所得合格矿的铜品位高。

[0006]

为了实现上述发明目的,本发明提供以下技术方案:

[0007]

一种低品位硫化铜矿石的预选抛废选矿方法,包括以下步骤:

[0008]

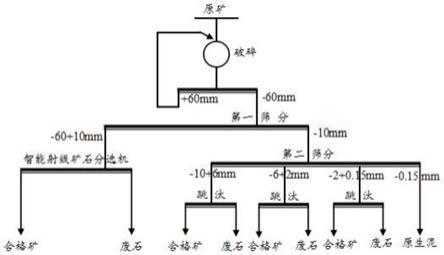

(1)将低品位硫化铜矿石破碎至60mm以下,然后使用筛孔为10mm的筛网进行第一筛分,得到粒径小于等于10mm的矿石和粒径大于10mm小于等于60mm的矿石,分别记为-10mm粒级矿石和-60+10mm粒级矿石;

[0009]

(2)使用筛孔为0.15mm、2mm和6mm的筛网对所述-10mm粒径矿石进行第二筛分,得到粒径小于等于0.15mm的矿石、粒径大于0.15mm小于等于2mm的矿石、粒径大于2mm小于等于6mm的矿石和粒径大于6mm小于等于10mm的矿石,分别记为-0.15mm粒级矿石、-2+0.15mm粒级矿石、-6+2mm粒级矿石和-10+6mm粒级矿石,所述-0.15mm粒级矿石视为原生泥直接作为合格矿;

[0010]

(3)对所述-2+0.15mm粒级矿石、-6+2mm粒级矿石和-10+6mm粒级矿石分别进行跳汰选矿,分别得到跳汰精矿、跳汰尾矿,所述跳汰精矿为合格矿;

[0011]

(4)对所述-60+10mm粒级矿石进行智能x射线矿石分选,得到预选精矿和预选尾矿,所述预选精矿为合格矿;

[0012]

其中,所述低品位硫化铜矿石的铜品位为0.13~0.14%,合格矿的铜品位为0.27%以上;

[0013]

所述步骤(2)和步骤(4)、步骤(3)和步骤(4)没有时间顺序的限定。

[0014]

优选的,所述第一筛分为干式筛分。

[0015]

优选的,所述第二筛分为湿式筛分。

[0016]

优选的,所述跳汰选矿的条件包括:冲程独立为5~20mm,冲次独立为150~320次/分,筛下水量独立为0.8~1.2m3/h,给矿处理量独立为0.5~1t/h,床层矿石比重独立为3.0~3.4,床层厚度独立为19~25mm。

[0017]

优选的,当矿石为-2+0.15mm粒级矿石时,所述跳汰选矿的条件包括:冲程为20mm,冲次为260次/分,筛下水量为0.9m3/h,给矿处理量为0.7t/h,床层矿石比重为3.2,床层厚度为20mm;

[0018]

当矿石为-6+2mm粒级矿石时,所述跳汰选矿的条件包括:冲程为15mm,冲次为220次/分,筛下水量为1.2m3/h,给矿处理量为1.0t/h,床层矿石比重为3.2,床层厚度为20mm;

[0019]

当矿石为-10+6mm粒级矿石时,所述跳汰选矿的条件包括:冲程为10mm,冲次为180次/分,筛下水量为1.2m3/h,给矿处理量为1.2t/h,床层矿石比重为3.2,床层厚度为20mm。

[0020]

优选的,所述跳汰精矿和跳汰尾矿的重量比为1:(2~5)。

[0021]

优选的,所述步骤(4)替换为:

[0022]

采用筛孔为32mm的筛网对所述-60+10mm粒级矿石进行第三筛分,得到筛下物和筛上物,将所述筛下物记为-32+10mm粒级矿石,将所述筛上物记为-60+32mm粒级矿石;

[0023]

分别对所述-32+10mm粒级矿石和-60+32mm粒级矿石进行智能x射线矿石分选,分别得到预选精矿和预选尾矿,所述预选精矿为合格矿。

[0024]

优选的,当矿石-60+10mm粒级矿石时,所述智能x射线矿石分选的条件包括:给料皮带的速度为3m/s,射线源电压为180kv,电流为2.8ma。

[0025]

优选的,当矿石为-60+32mm粒级矿石时,所述智能x射线矿石分选的条件包括:给料皮带的速度为3m/s,射线源电压为180kv,电流为5ma;当矿石为-32+10mm粒级矿石时,所述智能x射线矿石分选的条件包括:给料皮带的速度为3m/s,射线源电压为140kv,电流为3.2ma。

[0026]

优选的,所述步骤(4)中,在x射线矿石分选前,还包括对所述-60+10mm粒级矿石或-32+10mm粒级矿石和-60+32mm粒级矿石进行水洗淋矿,水洗淋矿所得矿泥为原生泥并入步骤(2)中-0.15mm粒级矿石。

[0027]

本发明提供了一种低品位硫化铜矿石的预选抛废选矿方法,本发明首先通过破碎和多次筛分将低品位硫化铜矿石筛分为-60+10mm、-10+6mm、-6+2mm、-2+0.15mm和-0.15mm粒级的矿石,其中-0.15mm粒级矿石为原生泥直接作为合格矿,-2+0.15mm、-6+2mm和-10+6mm通过跳汰选矿进行预选抛废,-60+10mm粒级矿石通过智能x射线矿石分选进行预选抛废,最终所得合格矿的铜品位为0.27%以上。本发明提供的方法按照低品位硫化铜矿石的粒级大小选择不同的预选抛废工艺,实现了硫化铜矿石与大量废石的预先分离,提高了入选矿石铜品位,减少了进入选矿厂磨选的矿石量,且工艺技术合理、运行稳定、产能高、成本低、易于实现工业化生产。

附图说明

[0028]

图1为直接对-60+10mm粒级矿石进行预选抛废时,本发明提供的低品位硫化铜矿石预选抛废选矿方法的工艺流程图;

[0029]

图2为当对-60+10mm粒级矿石第三筛分后再进行预选抛废时,本发明提供的低品

位硫化铜矿石预选抛废选矿方法的工艺流程图。

具体实施方式

[0030]

本发明提供了一种低品位硫化铜矿石的预选抛废选矿方法,包括以下步骤:

[0031]

(1)将低品位硫化铜矿石破碎至60mm以下,然后使用筛孔为10mm的筛网进行第一筛分,得到粒径小于等于10mm的矿石和粒径大于10mm小于等于60mm的矿石,分别记为-10mm粒级矿石和-60+10mm粒级矿石;

[0032]

(2)使用筛孔为0.15mm、2mm和6mm的筛网对所述-10mm粒径矿石进行第二筛分,得到粒径小于等于0.15mm的矿石、粒径大于0.15mm小于等于2mm的矿石、粒径大于2mm小于等于6mm的矿石和粒径大于6mm小于等于10mm的矿石,分别记为-0.15mm粒级矿石、-2+0.15mm粒级矿石、-6+2mm粒级矿石和-10+6mm粒级矿石,所述-0.15mm粒级矿石视为原生泥直接作为为合格矿;

[0033]

(3)对所述-2+0.15mm粒级矿石、-6+2mm粒级矿石和-10+6mm粒级矿石分别进行跳汰选矿,分别得到跳汰精矿和跳汰尾矿,所述跳汰精矿为合格矿;

[0034]

(4)对所述-60+10mm粒级矿石进行智能x射线矿石分选,得到预选精矿和预选尾矿,所述预选精矿为合格矿;

[0035]

其中,所述低品位硫化铜矿石的铜品位为0.13~0.14%,合格矿的铜品位为0.27%以上;

[0036]

所述步骤(2)和步骤(4)、步骤(3)和步骤(4)没有时间顺序的要求。

[0037]

本发明首先将低品位硫化铜矿石破碎至60mm以下,得到粒径≤60mm粒级的矿石。在本发明中,所述低品位硫化铜矿石的铜品位为0.13~0.14%,优选为0.135%。所述破碎优选使用颚式破碎机进行;本发明对所述破碎的具体操作方法没有特殊要求,能够使破碎后的矿石符合本发明的粒级标准即可。

[0038]

破碎完成后,本发明使用筛孔为10mm的筛网对所述粒径≤60mm粒级的矿石进行第一筛分,得到粒径小于等于10mm的矿石和粒径大于10mm小于等于60mm的矿石,分别记为-10mm粒级矿石和-60+10mm粒级矿石。在本发明中,所述第一筛分优选为干式筛分。

[0039]

得到-10mm粒级矿石后,本发明使用筛孔为0.15mm、2mm和6mm的筛网对所述-10mm粒径矿石进行第二筛分,得到粒径小于等于0.15mm的矿石、粒径大于0.15mm小于等于2mm的矿石、粒径大于2mm小于等于6mm的矿石和粒径大于6mm小于等于10mm的矿石,依次记为-0.15mm粒级矿石、-2+0.15mm粒级矿石、-6+2mm粒级矿石和-10+6mm粒级矿石。在本发明中,所述第二筛分优选为湿式筛分,所述湿式筛分具体为将矿石和水混合后再进行筛分;本发明对所述湿式筛分采用的装置和具体操作方法没有特殊要求,使用本领域技术人员熟知的湿式筛分设备进行筛分即可;本发明对所述第二筛分过程中使用0.15mm、2mm和6mm的筛网进行筛分的顺序没有特殊要求,只要能够得到上述粒级的矿石即可,具体的,可以依次使用0.15mm、2mm和6mm的筛网进行筛分;也可以依次使用6mm、2mm和0.15mm的筛网进行筛分;还可以先用2mm筛网进行筛分,再将筛上物和筛下物分别用0.15mm和6mm的筛网进行筛分。在本发明中,所述-0.15mm粒级矿石为原生泥,铜品位为0.32%~0.42%,不需要预选直接作为合格矿;原生泥粒度较小,可直接进入后续的磨矿浮选工艺,不需要再进行预选抛废处理。

[0040]

得到-2+0.15mm粒级矿石、-6+2mm粒级矿石和-10+6mm粒级矿石后,本发明对所述-2+0.15mm粒级矿石、-6+2mm粒级矿石和-10+6mm粒级矿石分别进行跳汰选矿,分别得到跳汰精矿和跳汰尾矿,其中跳汰精矿为合格矿,跳汰尾矿为废石。

[0041]

本发明优选根据矿石的粒级选择对应型号的跳汰选矿机进行跳汰选矿。在本发明中,所述跳汰选矿的条件优选包括:冲程独立为5~20mm,优选为10~15mm;冲次独立为150~320次/分,优选为200~300次/分;筛下水量独立为0.8~1.2m3/h,优选为0.9~1.1m3/h;给矿处理量独立为0.5~1t/h,优选为0.6~0.8t/h;床层矿石比重独立为3.0~3.4,优选为3.1~3.2;床层厚度独立为19~25mm,优选为20~22mm。

[0042]

具体的,当矿石为-2+0.15mm粒级矿石时,所述跳汰选矿的条件优选包括:冲程为20mm,冲次为260次/分,筛下水量为0.9m3/h,给矿处理量为0.7t/h,床层矿石比重为3.2,床层厚度为20mm;得到-2+0.15mm跳汰精矿、-2+0.15mm跳汰尾矿。

[0043]

当矿石为-6+2mm粒级矿石时,所述跳汰选矿的条件优选包括:冲程为15mm,冲次为220次/分,筛下水量为1.2m3/h,给矿处理量为1.0t/h,床层矿石比重为3.2,床层厚度为20mm;得到-6+2mm跳汰精矿、-6+2mm跳汰尾矿。

[0044]

当矿石为-10+6mm粒级矿石时,所述跳汰选矿的条件优选包括:冲程为10mm,冲次为180次/分,筛下水量为1.2m3/h,给矿处理量为1.2t/h,床层矿石比重为3.2,床层厚度为20mm;得到-10+6mm跳汰精矿和-10+6mm跳汰尾矿。

[0045]

在本发明中,所述跳汰精矿和跳汰尾矿的重量比优选为1:(2~5),更优选为1:3.5。在本发明中,所述跳汰精矿的铜品位优选为0.26%~0.30%,跳汰尾矿的铜品位优选为0.05%~0.07%。在本领域中,使用跳汰选矿机进行跳汰选矿时,会产生跳汰精矿、跳汰中矿和跳汰尾矿,其中精矿的品位最高,中矿其次,尾矿最低,本发明在进行跳汰选矿时,不产生跳汰中矿,直接将跳汰中矿合并到跳汰尾矿中作为本发明的跳汰尾矿,仅将其中品位最高的跳汰精矿作为合格矿。

[0046]

得到-60+10mm粒级矿石后,可以直接使用采用智能x射线矿石分选机对所述-60+10mm粒级矿石进行预选抛废,也可以将-60+10mm粒级矿石进行第三筛分,对第三筛分后的矿石进行智能x射线矿石分选机预选抛废。在本发明的具体实施例中,-60+10mm粒级矿石否需要进行第三筛分,应根据选厂的-60+10mm粒级矿石的产量来确定,若产量大,采用1台智能射线矿石分选机难以一次性全部有效处理,则可再次分级成不同粒级的矿石,不同粒级矿石再分别进行预选抛废。将直接对-60+10mm粒级矿石进行预选抛废的方法记为方法一,将对-60+10mm粒级矿石第三筛分后再进行预选抛废的方法记为方二,下面分别进行介绍:

[0047]

在本发明中,所述方法一为:采用智能射线矿石分选机对所述-60+10mm粒级矿石进行预选抛废,得到预选精矿和预选尾矿,所述预选精矿为合格矿,所述预选精矿的铜品位为0.27%~0.30%。在本发明中,当矿石-60+10mm粒级矿石时,所述智能x射线矿石分选机的操作参数优选包括:给料皮带的速度为3m/s,射线源电压为180kv,电流为2.8ma。在本发明中,当直接对-60+10mm粒级矿石进行预选抛废时,本发明提供的低品位硫化铜矿石预选抛废选矿方法的工艺流程图如图1所示。

[0048]

在本发明中,所述方法二为:采用筛孔为32mm的筛网对所述-60+10mm粒级矿石进行第三筛分,得到筛下物和筛上物,将所述筛下物记为-32+10mm粒级矿石(即粒径大于10mm小于等于32mm的矿石),将所述筛上物记为-60+32mm粒级矿石(即粒径大于32mm小于等于

10+6mm粒级矿石、-6+2mm粒级矿石、-2+0.15mm粒级矿石和-0.15mm粒级矿石,其中-0.15mm粒级矿石为原生泥(铜品位见表1),直接作为合格矿。

[0061]

4.粗粒级矿石的预选抛废:先将-60+10mm粒级矿石进行水淋洗矿,将洗下来细矿粉直接并入原生泥产品,然后将水洗脱泥后的-60+10mm粒级矿石不分级直接采用智能射线矿石分选机进行预选抛废作业,给料皮带的速度为3m/s,射线源电压为180kv,电流为2.8ma;预选精矿为合格矿(铜品位见表1),预选尾矿为废石。

[0062]

5.细粒级矿石的预选抛废:将-10+6mm、-6+2mm、-2+0.15mm粒级矿石分别采用相对应型号(-10+6mm、-6+2mm采用xct-200

×

300型隔膜式跳汰机,-2+0.15mmxct-100

×

150型隔膜式跳汰机)的跳汰选矿机进行预选抛废作业,跳汰精矿为合格矿(铜品位见表1),跳汰尾矿为废石。分选-10+6mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为10mm、冲次设置为180次/分、筛下水量设置为1.2m3/h,给矿处理量为1.2t/h,床层矿石比重为3.2,床层厚度为20mm;分选-6+2mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为15mm、冲次设置为220次/分、筛下水量设置为1.2m3/h,给矿处理量为1.0t/h,床层矿石比重为3.2,床层厚度为20mm;分选-2+0.15mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为20mm、冲次设为260次/分、筛下水量设置为0.9m3/h,给矿处理量为0.7t/h,床层矿石比重为3.2,床层厚度为20mm。

[0063]

各个作业步骤所得合格矿以及将各个步骤所得合格矿合并后所得总合格矿的产率、铜品位以及铜回收率数据见表1,其中“对作业”表示合格矿(或废石)在各个作业步骤中的产率或铜回收率,“对原矿”表示各个作业步骤所得合格矿(或废石)相对原矿的产率或回收率;跳汰预选综合指标是指将-10+6mm、-6+2mm、-2+0.15mm粒级矿石跳汰选矿后所得合格矿(或废石)合并后的产率、铜品位和铜回收率的指标;预选综合总指标是将智能x射线矿石分选和跳汰选矿所得合格矿(或废石)合并后的产率、铜品位和铜回收率的指标。

[0064]

表1实施例1低品位硫化铜矿联合预选抛废试验结果

[0065]

[0066][0067]

由表1可知,采用实施例1中的方法对低品位硫化铜矿石原矿进行处理后,可获得cu品位为0.27%、cu回收率为58.56%的合格矿,富集比为1.93,废石选出率为64.32%,废石中cu品位为0.07%。该结果表明本发明的方法可有效地对低品位硫化铜矿石预选抛废,提高了矿石的入选品位。

[0068]

实施例2

[0069]

本实施例使用的低品位硫化铜矿石原矿综合铜品位为0.13%,对其进行联合预选抛废,步骤如下:

[0070]

1.将原矿采用颚式破碎机进行破碎作业,然后对破碎产品采用孔径为60mm筛网进行干筛,+60mm粒级的筛上产品再次返回破碎机破碎,直至全部矿石通过孔径为60mm的筛网,得到-60mm粒级矿石。

[0071]

2.将-60mm粒级矿石采用孔径为10mm筛网进行干筛,得到-10mm粒级矿石和-60+10mm粒级矿石。

[0072]

3.将-10mm粒级的矿石依次采用孔径为6mm、2mm、0.15mm的筛子进行湿式筛分,得到-10+6mm粒级矿石、-6+2mm粒级矿石、-2+0.15mm粒级矿石和-0.15mm粒级矿石,其中-0.15mm粒级矿石为原生泥(铜品位见表2),直接作为合格矿。

[0073]

4.粗粒级矿石的预选抛废:将-60+10mm粒级矿石水淋洗矿,将水洗下来细矿粉直接并入原生泥产品,然后将水洗脱泥后的-60+10mm粒级矿石不分级直接采用智能射线矿石分选机进行预选抛废作业,给料皮带的速度为3m/s,射线源电压为180kv,电流为2.8ma;预选精矿为合格矿(铜品位见表2),预选尾矿为废石。

[0074]

5.细粒级矿石的预选抛废:将-10+6mm、-6+2mm、-2+0.15mm粒级矿石分别采用相对

应型号的跳汰选矿机进行预选抛废作业,跳汰精矿为合格矿(铜品位见表2),跳汰尾矿为废石。分选-10+6mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为10mm、冲次设置为180次/分、筛下水量设置为1.2m3/h,给矿处理量为1.2t/h,床层矿石比重为3.2,床层厚度为20mm;分选-6+2mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为15mm、冲次设置为220次/分、筛下水量设置为1.2m3/h,给矿处理量为1.0t/h,床层矿石比重为3.2,床层厚度为20mm;分选-2+0.15mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为20mm、冲次设为260次/分、筛下水量设置为0.9m3/h,给矿处理量为0.7t/h,床层矿石比重为3.2,床层厚度为20mm。

[0075]

合格矿的产率、铜品位以及铜回收率数据见表2。

[0076]

表2低品位硫化铜矿联合预选抛废试验结果

[0077][0078][0079]

由表2可知,采用实施例2中的方法对低品位硫化铜矿石原矿进行处理后,可获得

cu品位为0.30%、cu回收率为58.85%的合格矿,富集比为2.31,废石选出率为71.25%,废石中cu品位为0.06%。该结果表明本发明的方法可有效地对低品位硫化铜矿石预选抛废,提高了矿石的入选品位。

[0080]

实施例3

[0081]

本实施例使用的低品位硫化铜矿石原矿综合铜品位为0.13%,对其进行联合预选抛废,步骤如下:

[0082]

1.将原矿采用颚式破碎机进行破碎作业,然后对破碎产品采用孔径为60mm筛网进行干筛,+60mm粒级的筛上产品再次返回破碎机破碎,直至全部矿石通过孔径为60mm的筛网,得到-60mm粒级矿石。

[0083]

2.将-60mm粒级矿石采用孔径为10mm筛网进行干筛,得到-10mm粒级矿石和-60+10mm粒级矿石,然后再将-60+10mm粒级的矿石采用孔径为32mm筛网进行干筛,得到-60+32mm粒级矿石和-32+10mm粒级矿石。

[0084]

3.将-10mm粒级的矿石依次采用孔径为6mm、2mm、0.15mm的筛子进行湿式筛分,得到得到-10+6mm粒级矿石、-6+2mm粒级矿石、-2+0.15mm粒级矿石和-0.15mm粒级矿石,其中-0.15mm粒级矿石为原生泥(铜品位见表3),直接作为合格矿。

[0085]

4.粗粒级矿石的预选抛废:先将-60+32mm、-32+10mm粒级矿石水淋洗矿,将水洗下来细矿粉直接并入原生泥产品,然后将水洗脱泥后的-60+32mm粒级矿石、-32+10mm粒级矿石分别采用智能射线矿石分选机进行预选抛废,针对-60+32mm粒级矿石,智能x射线矿石分选的条件为:给料皮带的速度为3m/s,射线源电压为180kv,电流为5ma;针对-32+10mm粒级矿石,智能x射线矿石分选的条件为:给料皮带的速度为3m/s,射线源电压为140kv,、电流为3.2ma,预选精矿为合格矿(铜品位见表3),预选尾矿为废石。

[0086]

5.细粒级矿石的预选抛废:将-10+6mm、-6+2mm、-2+0.15mm粒级矿石分别采用相对应型号的跳汰选矿机进行预选抛废作业,跳汰精矿为合格矿(铜品位见表3),跳汰尾矿为废石。分选-10+6mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为10mm、冲次设置为180次/分、筛下水量设置为1.2m3/h,给矿处理量为1.2t/h,床层矿石比重为3.2,床层厚度为20mm;分选-6+2mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为15mm、冲次设置为220次/分、筛下水量设置为1.2m3/h,给矿处理量为1.0t/h,床层矿石比重为3.2,床层厚度为20mm;分选-2+0.15mm粒级矿石时跳汰选矿机的工艺参数设置为:冲程设置为20mm、冲次设置为260次/分、筛下水量设置为0.9m3/h,给矿处理量为0.7t/h,床层矿石比重为3.2,床层厚度为20mm。

[0087]

合格矿的产率、铜品位以及铜回收率数据见表3。

[0088]

表3实施例3低品位硫化铜矿联合预选抛废试验结果

[0089][0090][0091]

由表3可知,采用实施例3中的方法对低品位硫化铜矿石原矿进行处理后,可获得

cu品位为0.30%、cu回收率为54.94%的合格矿,富集比为2.31,废石选出率为70.77%,废石中cu品位为0.06%。该结果表明本发明的方法可有效地对低品位硫化铜矿石预选抛废,提高了矿石的入选品位。

[0092]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1