一种新型微波热解耦合煤气化系统的制作方法

[0001]

本发明属于固体燃料热转化利用领域,具体涉及一种新型微波热解耦合煤气化系统。

背景技术:

[0002]

生物质能源储量丰富、具有可再生能力,被认为是居煤、石油、天然气之后的第四大能源。有关生物质的热转化利用方式主要包括生物化学转化法和热化学转化法,热解是一种广泛应用的生物质热转化利用方法。生物质热解是在无氧或厌氧条件下,通过加热生物质使大分子基团化学键断裂,逐步裂解产生焦炭、生物油、气体产物的热化学转化技术。相对于传统热解,生物质微波热解有加热速度快、可控程度高、易于定向调节、能量利用率高等优点,日益成为研究的热点。煤气化技术是煤在受热的条件下与气化剂反应生成可燃性气体的技术,是煤高效洁净热利用的重要技术。目前工业上煤气化的气化剂多用空气或水蒸气,气化剂在进入气化炉前,需被加热至1500~1800℃并保持一定的压力,这期间需要较多能源投入,且气化剂加热到1500~1800℃时经常会使常规受热容器破裂损坏,提高受热容器耐高温能力本身也是一个亟待突破的技术难点。

[0003]

因此,需要一种能够使生物质能源高效洁净利用,且兼顾解决煤气化技术中因维持气化剂高温定压状态的高耗能、低产能率难关的新型系统。

技术实现要素:

[0004]

针对上述问题,本发明提供一种新型微波热解耦合煤气化系统,在实现生物质能源高效利用的同时,兼顾了应对煤气化技术中因维持气化剂高温定压状态的高耗能、低产能率的问题。

[0005]

基于实现上述构想,本发明所述一种新型微波热解耦合煤气化系统具有如下构成:所述系统包括微波热解装置、燃烧装置、气化装置三大部分。所述微波热解装置包括氮气瓶,进料口,热解段进气口,微波腔体,反应容器,热解段出气口,数控温压检测仪,焦炭回收装置。所述燃烧装置包括燃烧室,气体燃烧器,燃烧室进气口,燃烧室出气口一,燃烧室出气口二,余热锅炉,烟囱。所述气化装置包括气化炉膛,气化炉进气口,气化炉进煤口,热电偶,气化炉出气口,灰渣槽。

[0006]

所述微波腔体一端设置进气口,连接一个氮气瓶,另一端连接所述焦炭回收装置。所述微波腔体上部连接进料口、热解段出气口、数控温压检测仪。所述热解段出气口一端连接所述燃烧室进气口。所述燃烧室设置所述气体燃烧器,所述燃烧室两侧分别设置燃烧室出气口一、燃烧室出气口二。其中燃烧室出气口一连接所述余热锅炉,所述余热锅炉另一端连接所述烟囱。所述燃烧室出气口二连接所述气化炉进气口。所述气化炉进气口处设置压力表,所述气化炉膛中均匀布置热电偶,气化炉膛下方连接所述灰渣槽。

[0007]

作为本发明的一个较佳的实施例,所述数控温压检测仪还包括触摸屏显示装置,

所述的触摸屏显示装置与所述数控温压检测仪相连接。

[0008]

作为本发明的一个较佳的实施例,所述烟囱出口端设置温控仪,为防止排出的烟气中水蒸气冷凝,控制烟囱出口温度在110℃以上。

[0009]

采用本发明中的新型微波热解耦合煤气化系统,既能通过微波热解使生物质能源得到高效洁净利用,又为煤气化提供了理想的气化剂工质,实现了能量的循环供给。并且解决了煤气化技术中因维持气化剂高温定压状态的高耗能、低产能率的问题。此外,本发明将生物质微波热解后的产物进行多元化转化利用,对生物质微波热解后的热解气进行再循环利用。本发明旨在提出一种工业气体耦合循环利用制备合成气的新工艺,可以为未来生物质热利用及煤高效气化利用提供有价值的参考。

附图说明

[0010]

下面结合附图对本发明进一步说明。

[0011]

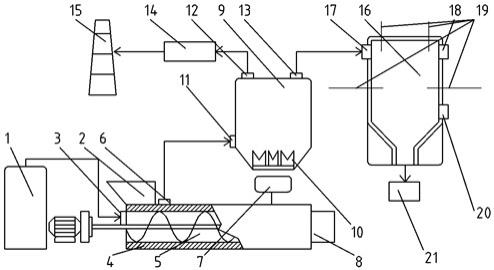

图1是本发明一种新型微波热解耦合煤气化系统图。

[0012]

图2是本发明微波热解产物多元化转化利用系统图。

[0013]

图1中,1.氮气瓶;2.进料口;3.热解段进气口;4.微波腔体;5.反应容器;6.热解段出气口;7.数控温压检测仪;8.焦炭回收装置;9.燃烧室;10.气体燃烧器;11.燃烧室进气口;12.燃烧室出气口一;13.燃烧室出气口二;14.余热锅炉;15.烟囱;16.气化炉膛17.气化炉进气口;18.气化炉进煤口;19.热电偶;20.气化炉出气口;21.灰渣槽。

具体实施方式

[0014]

为了能够更清楚地描述本发明的技术内容,下面结合具体实施例来进行进一步的描述。

[0015]

本发明提供了一种新型微波热解耦合煤气化系统,其具体结构如图1所示,包括氮气瓶1,进料口2,热解段进气口3,微波腔体4,反应容器5,热解段出气口6,数控温压检测仪7,焦炭回收装置8,燃烧室9,气体燃烧器10,燃烧室进气口11,燃烧室出气口一12,燃烧室出气口二13,余热锅炉14,烟囱15,气化炉膛16,气化炉进气口17,气化炉进煤口18,热电偶19,气化炉出气口20,灰渣槽21。微波热解产物多元化转化利用如图2所示。

[0016]

所述微波腔体4一端设置热解段进气口3,连接所述氮气瓶1。所述微波腔体4另一端连接所述焦炭回收装置8。所述微波腔体4围合,内部形成所述反应容器5。所述微波腔体4上部连接所述进料口2、所述热解段出气口6、所述数控温压检测仪7。所述热解段出气口6一端连接所述燃烧室进气口11。所述燃烧室9设置所述气体燃烧器10,所述燃烧室9两侧分别设置燃烧室出气口一12、燃烧室出气口二13。所述燃烧室出气口一12连接所述余热锅炉14,所述余热锅炉14另一端连接所述烟囱15。所述燃烧室出气口二13连接所述气化炉进气口17。所述气化炉进气口17处设置压力表,所述气化炉进煤口18与所述气化炉进气口17相对设置。所述气化炉出气口20设置在所述气化炉膛16下部,所述气化炉膛16中合理布置所述热电偶19,所述气化炉膛16下方设置所述灰渣槽21。

[0017]

作为本发明较佳的实施例,所述数控温压检测仪7还包括触摸屏显示装置,所述的触摸屏显示装置与所述数控温压检测仪相连接。

[0018]

作为本发明较佳的实施例,所述烟囱15出口端设置温控仪,为防止排出的烟气中

水蒸气冷凝,控制烟囱出口温度在110度以上。

[0019]

从微波腔体4的热解段进气口3通入氮气瓶1中的氮气,在氮气环境中,生物质由进料口2进入微波腔体4中的反应容器5后,启动微波发生器对热解段施加预设微波激励,使生物质在反应容器5中发生热解反应,数控温压检测仪7监测热解过程中温度和压力,热解后的气体产物由热解段出气口6排出,热解后的焦炭产物落入焦炭回收装置8,热解后的热解气体产物主要成分有co2,co,ch4,将此热解气体和焦炭产物分别进行回收再利用。焦炭经过再处理可用做活性炭、土壤改良剂、碳纳米材料等用途。

[0020]

热解产生的部分热解气体由燃烧室进气口11进入燃烧室9,热解产生的另一部分热解气体可做采暖等用途。进入燃烧室9的热解气在气体燃烧器10上充分燃烧,燃烧后的气体产物主要成分有二氧化碳和水蒸气,燃烧后的高温气体一部分由燃烧室出气口一12排出,经过余热锅炉14换热,充分利用此部分热量做工业或生产用途,换热后的烟气经由烟囱15排出,为防止排出的烟气中水蒸气冷凝,控制烟囱15出口温度在110度以上。燃烧后的高温气体另一部分由燃烧室出气口二13排出。

[0021]

燃烧室9燃烧后的气体产物主要是高温二氧化碳和水蒸气混合气体,部分该混合气体作为气化剂由所述气化炉进气口17通入气化炉膛16,煤粉由所述气化炉进煤口18喷入,气化剂与煤粉在气化炉膛16中充分反应,气化炉进气口17处设置压力表,气化过程的温度由热电偶19监测,产生的灰渣排入气化炉膛下方的灰渣槽21,产生的煤气由气化炉出气口20排出,经干燥除渣、冷却、净化等方法提高可燃气品质,形成的高品质燃气经过再处理可用于金属冶炼、城市燃气供给、循环联合发电、合成化学原料等用途。

[0022]

作为本发明较佳的实施例,所述数控温压检测仪7还包括触摸屏显示装置,所述的触摸屏显示装置与所述数控温压检测仪相连接。

[0023]

作为本发明较佳的实施例,所述烟囱15出口端设置温控仪,为防止排出的烟气中水蒸气冷凝,控制烟囱出口温度在110℃以上。

[0024]

本发明提出的一种新型微波热解耦合煤气化系统,既能通过微波热解使生物质能源得到高效洁净利用,又为煤气化提供了理想的气化剂工质,实现了能量的循环供给。并且解决了煤气化技术中因维持气化剂高温定压状态的高耗能、低产能率的问题。本发明将生物质微波热解后的产物进行多元化转化利用,将生物质微波热解后的热解气进行循环利用。本发明旨在提出一种工业气体耦合循环利用制备合成气的新工艺,可以为未来生物质热利用及煤高效气化利用工业提供有价值的参考。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1