一种热解罐连接结构及热解罐组的制作方法

1.本申请涉及环境保护中的含有机污染物的固体废弃物的热解处理技术领域,具体涉及一种热解罐连接结构及热解罐组。

背景技术:

2.含有有机污染物的工业固体废弃物(如油污泥、焦油渣)的处理,多采用热解技术。通过热解处理技术使废弃物中的原油、焦油等有机成分加热蒸发和裂解气化,从固相物料中分离出来,再冷凝回收基础油,剩余固相残余物达到排放标准。现有的含有机污染物的固体废弃物的热解都是转窑热解,但是转窑热解有很多固有的技术问题,如:1、密封不严,vocs和粉尘造成巨大的二次污染;2、设备内部存在气体爆炸的空间,是巨大的安全隐患;3、物料翻倒产生粉尘造成管道堵塞,设备不能够稳定运行;4、氮气保护使得不凝气体无法回收利用,而且需要昂贵的处理费用;5、物料处理的温度时间很难控制,造成处理不达标和效果不稳定;6、转窑加热设备比较大,占地多,周围环境温度也比较高,操作工人劳动条件差,强度大。

3.理论上,除转窑以外的窑炉可以解决转窑上述问题;可是实际研究表明,其他窑炉用于热解含有机污染物的固体废弃物时均存在无法烧透的问题,即烧结结束后窑炉中部的固体废弃物仍然不能达标;即便不惜成本的去提高热解温度、延长热解时间,烧不透的问题依然难以解决。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种热解罐连接结构及热解罐组。

5.第一方面,本申请提供一种热解罐连接结构,包括多边形的框架;框架内壁通过固定件与热解罐固定连接;相邻的框架通过连接卡可拆卸连接。框架内部与热解罐连接,外部与其他框架连接,使得多个热解罐相互连接;如此设计可以使得含有机污染物的固体废弃物得以分装在体积较小的热解罐内,再通过窑炉集中加热进行热解,使得含有机污染物的固体废弃物的热解不再局限于转窑热解,从而解决了转窑热解固有的各种技术问题。

6.优选的,框架呈正方形、长方形或正六边形。正方形和长方形的框架使得热解罐的组装和拆卸更方便,正六边形的框架使得热解罐排布更紧密。

7.优选的,连接卡为u型卡。

8.优选的,连接卡包括相配合的卡口和卡爪;卡口为设置在框架上的开口向上的豁口;卡爪连接在框架上,向框架外延伸。

9.优选的,固定件包括连杆;连杆一端连接在框架内壁,另一端连接热解罐外壁。

10.第二方面,本申请还提供一种热解罐组,包括多个热解罐;相邻热解罐之间通过上述热解罐连接结构相连接。

11.优选的,热解罐包括罐体;罐体顶部设有进出料口和排气管;进出料口处密封连接有封盖;罐体靠近底部位置设有至少一根进气管。

12.优选的,排气管靠近框架多边形角点。

13.本申请具有的优点和积极效果是:由于本申请采用如上技术方案,框架内部与热解罐连接,外部与其他框架连接,使得多个热解罐相互连接;如此设计可以使得含有机污染物的固体废弃物得以分装在体积较小的热解罐内,再通过窑炉集中加热进行热解,使得含有机污染物的固体废弃物的热解不再局限于转窑热解,从而解决了转窑热解固有的各种技术问题。

14.除了上面所描述的本申请解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的优点之外,本申请所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征所带来的优点,将在下文中结合附图作进一步详细的说明。

附图说明

15.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

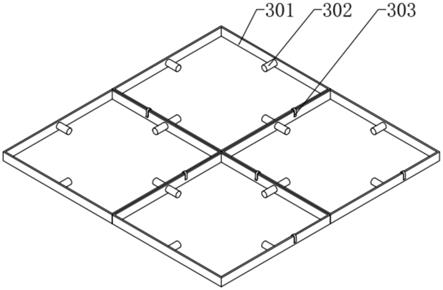

16.图1为本申请实施例1提供的热解罐连接结构的结构示意图;

17.图2为本申请实施例1提供的热解罐连接结构连接在一起时的结构示意图;

18.图3为本申请实施例1提供的热解罐连接结构中u型卡一种实施方式示意图;

19.图4为本申请实施例1提供的热解罐连接结构中u型卡另一种实施方式示意图;

20.图5为本申请实施例1提供的热解罐组结构示意图;

21.图6为本申请实施例1提供的热解罐组中热解罐的结构示意图;

22.图7为本申请实施例1提供的热解罐连接结构连接在车体上时的结构示意图;

23.图8为本申请实施例2提供的热解罐连接结构连接在一起时的结构示意图;

24.图9为本申请实施例3提供的热解罐连接结构的结构示意图;

25.图10为本申请实施例3提供的热解罐连接结构连接在一起时的结构示意图;

26.图11为本申请实施例3提供的热解罐连接结构位于边部或角部位置的热解罐连接结构一种实施方式示意图;

27.图12为本申请实施例3提供的热解罐连接结构位于边部或角部位置的热解罐连接结构一种实施方式示意图。

28.图中:100、车体;200、热解罐;201、罐体;202、进出料口;203、封盖;204、沟槽卡箍;205、排气管;206、支脚;207、进氧气管;208、进水蒸汽管;300、热解罐连接结构;301、框架;302、连杆;303、u型卡;304、卡口;305、卡脚。

具体实施方式

29.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

30.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

31.实施例1

32.请参考图1和图2,本实施例提供一种热解罐连接结构300,包括正方形的框架301;框架301内壁通过连杆302与热解罐固定连接。连杆302一端连接在框架301内壁,另一端连接热解罐200外壁。相邻的框架301通过连接卡可拆卸连接。连接卡为u型卡303,u型卡303可以选用图3所示的弹性卡,也可以选用图4所示的u型螺栓,配合挡板和螺母使用。

33.请进一步参考图5,本实施例还提供一种热解罐组,包括多个热解罐200;相邻热解罐200之间通过上述热解罐连接结构300相连接。

34.请进一步参考图6,热解罐200优选直径在200

‑

400mm的微型热解罐,包括罐体201;罐体201的顶部开设有进出料口202和排气管205。进出料口202用于放入待热解的含油污泥以及将热解完毕的废料排出,排气管205于框架300内靠近四角之一的位置穿过。进出料口202处设有封盖203,封盖203与罐体201之间通过沟槽卡箍204密封连接,防止热解产生的气体泄漏造成污染。在本申请的其他实施例中,也可采用快开封堵的方式来对进出料口202进行密封,如采用插扣型快开盲板;罐体201的顶部还设有排气管205。罐体201靠近底部位置设有支脚206和至少一根进气管。在本实施例中,进气管共两根,分别是进氧气管207和进水蒸气管208。进氧气管207连接氧气源或空气源,用于待热解到一定程度后,向含有机污染物的固体废弃物内通入氧气或空气,促进热解反应,降低热解所需温度和时间,节约能源,提高效率。进水蒸汽管208连接水蒸气源,用于待热解完成后,向微型热解罐200内通入水蒸汽,将微型热解罐200内热解产生的气体推入排气管205,进行集气并处理。

35.请进一步参考图7,本实施例提供的热解罐组可以可拆卸地连接在窑车的车体100上,车体100内设有用于与排气管205、进氧气管207、进水蒸气管208连接的集气管网、氧气管网、水蒸气管网,以及与支脚206连接的支脚座。排气管、进氧气管、进水蒸气管分别与集气管网、氧气管网、水蒸气管网通过快速接头可拆卸连接。

36.框架通过连杆固定在热解罐外壁上,相邻框架通过u型卡连接,使得多个热解罐相互连接称为热解罐组。如此设计可以使得含有机污染物的固体废弃物得以分装在体积较小的热解罐内,解决了转窑外的窑炉用于热解有机污染物的固体废弃物过程中的烧不透问题。该热解罐组可以配合梭式窑甚至隧道窑等窑炉使用,使得含有机污染物的固体废弃物的热解不再局限于转窑热解,从而解决了转窑热解所固有的技术问题。此外,含有机污染物的固体废弃物盛装在一个一个的热解罐内,热解罐自身不带加热系统,二是通过将热解罐组通过窑炉集中加热进行热解,各个热解罐单独加热相比,制造成本和使用成本更低,也更加节约能源。

37.实施例2

38.本实施例提供一种热解罐连接结构和一种热解罐组,主要结构与实施例1相同,相同部分不再赘述;本实施例与实施例1不同之处在于:

39.请进一步参考图8,在本实施例中,框架301呈正六边形,排气管205靠近框架301六边形角点。实施例的正方形框架使得热解罐的组装和拆卸更方便,本实施例的正六边形框架使得热解罐排布更紧密。本领域技术人员应当知道,框架也可以是长方形、三角形等多边形的形状,这些形状都在本申请保护范围之内。

40.实施例3

41.本实施例提供一种热解罐连接结构和一种热解罐组,主要结构与实施例1相同,相同部分不再赘述;本实施例与实施例1不同之处在于:

42.请进一步参考图9和图10,在本实施例中,连接卡包括相配合的卡口304和卡爪305;卡口304为设置在框架301上的开口向上的豁口,边缘设有扩口,用于卡爪305的导入;卡爪305连接在框架301上,向框架外延伸。连接时,先固定某个卡口304所在框架301,然后将应与之连接的卡爪305所在框架301的卡爪305正对该卡口304上方,自上而下落入该卡口304内完成卡接。比如,以图10所示方位描述,先固定左上角的框架,然后依次卡接最上一排左二位框架、左三位框架

……

至最上一排最右侧框架,再依次卡接上数第二排框架、第三排框架

……

至最下一排框架。拆卸顺序与卡接顺序相反。

43.为了保持各框架301结构的一致性,可以将所有框架301制作为图9所示相同规格。对于连接在热解罐组边部与角部的框架301,由于可能存在某边或某些边无需与其他框架连接,因此该边也可以不设置卡脚305以提高热解窑内空间利用率,如图11和图12所示。

44.本申请可以使得含有机污染物的固体废弃物得以分装在体积较小的热解罐内,通过本申请各实施例提供的热解罐连接结构将各个热解罐连接在一起形成热解罐组,通过窑炉集中热解,解决了转窑外的窑炉用于热解有机污染物的固体废弃物过程中的烧不透问题。该热解罐组可以配合梭式窑甚至隧道窑等窑炉使用,使得含有机污染物的固体废弃物的热解不再局限于转窑热解,从而解决了转窑热解所固有的技术问题。此外,含有机污染物的固体废弃物盛装在一个一个的热解罐内,热解罐自身不带加热系统,二是通过将热解罐组通过窑炉集中加热进行热解,各个热解罐单独加热相比,制造成本和使用成本更低,也更加节约能源。

45.以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1