氧热法生产电石和合成气的系统

1.本实用新型涉及电石生产领域,特别是涉及一种氧热法生产电石和合成气的系统。

背景技术:

2.碳化钙俗称电石(cac2),被誉为有机合成之母。目前主要用于生产氯乙烯基、醋酸乙烯基和丙烯酸基等系列产品,如我国70%左右的pvc(聚氯乙稀)生产源于电石乙炔。近年来,石油价格的高涨刺激了电石工业的发展,我国电石产量由2002年的425万吨增加到2016年的2588万吨。

3.传统的电石生产一般采用固定床

‑

电弧法,利用电弧产生的高温将固定床(也称移动床或电炉)中的块状含氧化钙和块状焦炭加热至2000℃以上,停留一定时间而生成熔融态电石。在生产过程中,氧化钙和焦炭的混合物由电炉上端加入,二者反应生成的co通过块状物料缝隙从炉体上部排出,熔融的产物电石由炉底排出,经冷却、破碎后得到成品。电弧法采用高品位的电能加热,能耗很高。据报道,我国生产1吨电石的平均电耗达3250kw

·

h,其中,60%左右用于原料加热和反应,40%左右由高温电石炉气(包括co)放空带走。除此以外,电炉构造复杂、难以放大、电极消耗量大,导致投入和运行成本很高。

4.为解决电石生产“高投入、高能耗、高污染”的问题,已有研究利用氧热法制备电石。目前利用氧热法的合成工艺大多是块状原料混合进料,利用燃料(固体燃料、液体燃料或气体燃料)燃烧提供热量。采用氧热法合成电石可以显著降低能耗,具有积极的能源战略意义。但现有的氧热法工艺还存在块状原料进料易造成接触不够充分,炉内停留时间长,进而增加能耗等问题。目前,国内外对于氧热法合成电石还有待深入探讨,研究一种新型氧热法催化合成电石工艺具有重要意义。

5.因此,有必要提出一种新的氧热法生产电石和合成气的系统,解决上述问题。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种氧热法生产电石和合成气的系统,用于解决现有技术中氧热法生产电石时物料接触不充分、能耗大且无法充分利用高温电石炉气的问题。

7.为实现上述目的及其它相关目的,本实用新型提供了一种氧热法生产电石和合成气的系统,其特征在于,包括:

8.预加热装置,用于对包含含碳颗粒和含钙化合物颗粒的物料进行预加热,并生成第一合成气;

9.高温分离装置,连接所述预加热装置,用于分离所述第一合成气与所述物料;

10.包含反应炉的电石反应装置,连接所述高温分离装置,用于接收从所述高温分离装置中分离的所述物料,使所述物料与含氧气流在所述反应炉中汇合形成旋流,并燃烧反应生成液态的熔融电石与第二合成气,所述熔融电石与所述第二合成气在所述反应炉中自

动分离;

11.急冷装置,连接所述电石反应装置,用于收集并冷却所述熔融电石。

12.作为本实用新型的一种可选方案,所述反应炉为包含筒状炉体的旋流燃烧反应炉,其具有使所述物料从所述炉体的顶部以旋流进入所述炉体中,所述含氧气流从所述炉体的筒体切向方向通入所述炉体中的结构。

13.作为本实用新型的一种可选方案,所述氧热法生产电石和合成气的系统还包括冷却净化装置,连接所述高温分离装置,用于接收从所述高温分离装置中分离的所述第一合成气,冷却并净化所述第一合成气。

14.作为本实用新型的一种可选方案,所述氧热法生产电石和合成气的系统还包括余热回收装置,所述余热回收装置的一端连接所述高温分离装置,另一端连接所述冷却净化装置,用于接收从所述高温分离装置中分离的所述第一合成气,吸收所述第一合成气中的余热,并向所述冷却净化装置输送所述第一合成气。

15.作为本实用新型的一种可选方案,所述冷却净化装置还连接所述急冷装置,所述急冷装置从所述冷却净化装置获取冷却后的所述第一合成气用于对所述熔融电石进行冷却。

16.作为本实用新型的一种可选方案,所述冷却净化装置包含干法除灰模块和湿法洗涤模块。

17.作为本实用新型的一种可选方案,所述氧热法生产电石和合成气的系统还包括电石冷却装置,连接所述急冷装置,用于对从所述急冷装置中得到的冷却后的电石进行进一步冷却。

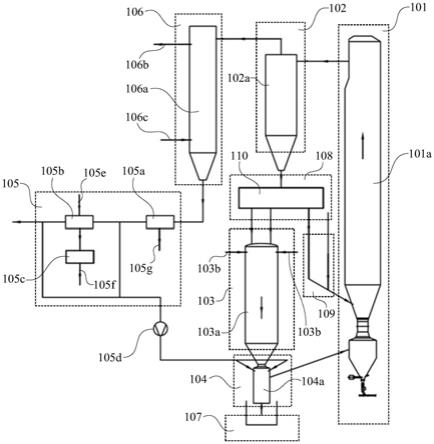

18.作为本实用新型的一种可选方案,所述急冷装置还连接所述预加热装置,将所述急冷装置中的所述第二合成气输送至所述预加热装置,并用于所述预加热装置中所述物料的预加热。

19.作为本实用新型的一种可选方案,所述氧热法生产电石和合成气的系统还包括:

20.物料制备装置,用于磨制并混合包含含碳颗粒和含钙化合物颗粒的物料;

21.物料输送装置,连接所述物料制备装置和所述预加热装置,用于将所述物料制备装置中的物料输送至所述预加热装置中。

22.作为本实用新型的一种可选方案,所述物料制备装置包含磨煤机和干燥设备。

23.作为本实用新型的一种可选方案,所述物料输送装置包含载气供给源,通过所述载气供给源所供给的载气载带所述物料并输送至所述预加热装置中。

24.如上所述,本实用新型提供了一种氧热法生产电石和合成气的系统,通过使物料和含氧气流在反应炉中形成旋流并充分燃烧,提升反应效率,降低生产能耗;通过采用预加热装置和高温分离装置在电石生产过程中生产并分离合成气,达到电石与合成气联产目的。

附图说明

25.图1显示为本实用新型实施例一中所提供的氧热法生产电石和合成气的系统示意图。

26.图2显示为本实用新型实施例二中所提供的氧热法生产电石和合成气的方法的流

程图。

27.元件标号说明

28.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预加热装置

29.101a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

热交换器

30.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高温分离装置

31.102a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋风分离器

32.103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电石反应装置

33.103a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

反应炉

34.103b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

含氧气流

35.104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

急冷装置

36.104a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

急冷换热器

37.105

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却净化装置

38.105a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

干法除灰模块

39.105b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

湿法洗涤模块

40.105c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

水处理模块

41.105d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

流量控制模块

42.105e

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷凝水

43.105f

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

废水

44.105g

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

干灰

45.106

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余热回收装置

46.106a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余热交换器

47.106b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

循环水

48.106c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

热蒸汽

49.107

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电石冷却装置

50.108

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

物料制备装置

51.109

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

物料输送装置

52.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

送料通道

53.s1~s4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

步骤1)~4)

具体实施方式

54.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其它优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

55.请参阅图1至图2。需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,虽图示中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

56.实施例一

57.本实施例提供了一种氧热法生产电石和合成气的系统,如图1所示,包括:

58.预加热装置101,用于对包含含碳颗粒和含钙化合物颗粒的物料进行预加热,并生成第一合成气;

59.高温分离装置102,连接所述预加热装置101,用于分离所述第一合成气与所述物料;

60.包含反应炉103a的电石反应装置103,连接所述高温分离装置102,用于接收从所述高温分离装置102中分离的所述物料,使所述物料与含氧气流103b在所述反应炉103a中汇合形成旋流,并燃烧反应生成液态的熔融电石与第二合成气,所述熔融电石与所述第二合成气在所述反应炉103a中自动分离;

61.急冷装置104,连接所述电石反应装置,用于收集并冷却所述熔融电石。

62.作为示例,如图1所示,在本实施例中所述预加热装置101包括热交换器101a,包含含碳颗粒和含钙化合物颗粒的物料通过二氧化碳载气载带进入所述热交换器101a中,并通过加热,使所述物料加热至500至1200摄氏度。可选地,所述物料的颗粒粒径范围为20~1500微米,所述物料还可包含助溶剂和活性剂,按照一定比例进行混合。通过所述预加热装置101对所述物料进行预加热,使所述物料中的部分含碳颗粒与二氧化碳载气反应,并生成以一氧化碳气体为主的第一合成气。对所述物料的预加热还可以使所述物料中的一些杂质气化分离,提升所述物料的纯度。

63.作为示例,如图1所示,所述预加热装置101连接所述高温分离装置102,将预加热后的所述物料与所述第一合成气输送至所述高温分离装置102,并使所述第一合成气与所述物料分离。可选地,所述所述预加热装置101包括旋风分离器102a。所述旋风分离器102a可以用于气固体系的分离,将所述物料与所述第一合成气通过旋风高速旋转时所产生的离心力进行分离,所述物料从所述旋风分离器102a的下端排出,所述第一合成气从所述旋风分离器102a的上端排出。所述旋风分离器102a的出口端分别连接至电石反应装置103和冷却净化装置105,分别输出所述物料以及所述第一合成气。

64.作为示例,如图1所示,本实施例中所述电石反应装置103中的所述反应炉103a为包含筒状炉体的旋流燃烧反应炉,所述物料从所述炉体的顶部以旋流进入所述炉体中,所述含氧气流103b从所述炉体的筒体切向方向通入所述炉体中。可选地,所述含氧气流103b通入所述炉体的速度大于30米/秒。在高速的切向气流的作用下,所述物料和所述含氧气流103b混合后产生旋流,并燃烧反应,平均燃烧温度大于1700摄氏度,生成熔融电石和以一氧化碳气体为主的第二合成气,所述熔融电石在旋流离心力的作用下被抛出,附着于所述旋流燃烧反应炉的炉墙上,并沿所述炉墙向炉体下方流动。所述熔融电石和所述第二合成气在上述过程中实现自动分离,分离效率高达98%。在本实用新型的其他实施例中,所述物料与所述含氧气流103b也可以采用其他通入方向,只要确保能够在所述炉体中形成旋流即可。

65.作为示例,如图1所示,所述氧热法生产电石和合成气的系统还包括冷却净化装置105,连接所述高温分离装置102,用于接收从所述高温分离装置102中分离的所述第一合成气,冷却并净化所述第一合成气。具体地,所述冷却净化装置105包含干法除灰模块105a和湿法洗涤模块105b。由于从所述高温分离装置102中分离的所述第一合成气仍然处于高温状态,且还包含未能完全分离的物料粉尘和杂质,为了有效利用所述第一合成气,还需要对

所述第一合成气进行冷却及净化,所述第一合成气在冷却后的温度小于190摄氏度。通过引入所述干法除灰模块105a和所述湿法洗涤模块105b,使所述第一合成气先后经过干法除灰和湿法洗涤的步骤,可以有效地去除所述第一合成气所含的物料粉尘和杂质,最终得到可以作为产品输出的第一合成气,其主要成分为一氧化碳气体。所述干法除灰模块105a一般包括用于冷却通入烟气的蒸发冷却器和用于静电吸尘的静电式除尘器,将所述第一合成气中所含的物料粉尘和杂质进行初步去除,并以干灰105g的形式排出。所述湿法洗涤模块105b可以利用工厂端提供的冷凝水105e,将需要洗涤的气体通入水中,进一步洗去其中所包含的粉尘和杂质。可选地,所述冷却净化装置105还包含水处理模块105c,所述水处理模块105c连接所述湿法洗涤模块105b,用于接收并处理从湿法洗涤模块105b中用于湿法洗涤后所排出的废水105f,对其净化处理后进行无害化排放或二次循环利用。

66.作为示例,如图1所示,所述氧热法生产电石和合成气的系统还包括余热回收装置106,所述余热回收装置106的一端连接所述高温分离装置102,另一端连接所述冷却净化装置105,用于接收从所述高温分离装置102中分离的所述第一合成气,吸收所述第一合成气中的余热,并向所述冷却净化装置105输送所述第一合成气。由于从所述高温分离装置102中分离的所述第一合成气的温度较高,达到500~1200摄氏度,直接对其进行冷却处理会造成系统能耗上的浪费。本实施例通过引入所述余热回收装置106,对高温的所述第一合成气进行余热回收。可选地,所述余热回收装置106包括余热交换器106a,所述余热交换器106a的一端连接进水口,通入冷却的循环水106b,另一端连接蒸汽出口。所述循环水106b通过与高温的所述第一合成气进行热交换,升温成为热蒸汽106b,并从所述蒸汽出口排出,并供工厂端回收利用。而所述第一合成气则得到初步冷却,并进入所述冷却净化装置105进行下一步的冷却和净化。

67.作为示例,如图1所示,所述冷却净化装置105还连接所述急冷装置104,所述急冷装置104从所述冷却净化装置105获取冷却后的所述第一合成气用于对所述熔融电石进行冷却。由于从所述反应炉103a中排出的熔融电石仍然处于高温状态,因此需要通过所述急冷装置104对所述熔融电石进行冷却。可选地,所述急冷装置104包括急冷换热器104a,所述急冷换热器104a还连接所述冷却净化装置105,接收部分冷却后的所述第一合成气,通过与部分冷却后的所述第一合成气换热使所述熔融电石得到初步的冷却。所述冷却净化装置105还包括流量控制模块105d,用于控制通向所述急冷装置104的部分所述第一合成气的流量,且仅在所述急冷装置104需要冷却气体时,才进行供气。所述第一合成气在与所述熔融电石进行热交换后,所述熔融电石得到冷却,而所述第一合成气则被加热。作为本实用新型的一个可选方案,热交换后高温的所述第一合成气还可以通入所述预加热装置101中,用于所述物料的预加热。

68.作为示例,如图1所示,所述氧热法生产电石和合成气的系统还包括电石冷却装置107,连接所述急冷装置104,用于对从所述急冷装置104中得到的冷却后的电石进行进一步冷却。从所述急冷装置104中排出的冷却后的电石将在所述电石冷却装置107中进一步冷却至可作为电石产品输出的温度。可选地,所述电石冷却装置107的冷却方式可以为自然冷却。所述电石在经过冷却后即可作为合格产品输出。

69.作为示例,如图1所示,所述急冷装置104还连接所述预加热装置104,将所述急冷装置104中的所述第二合成气输送至所述预加热装置101,并用于所述预加热装置101中所

述物料的预加热。可选地,所述第二合成气在所述急冷装置104中急冷后,温度小于1500摄氏度,可以直接用于所述预加热装置104的预加热。

70.作为示例,如图1所示,所述氧热法生产电石和合成气的系统还包括:

71.物料制备装置108,用于磨制并混合包含含碳颗粒和含钙化合物颗粒的物料;

72.物料输送装置109,连接所述物料制备装置108和所述预加热装置101,用于将所述物料制备装置108中的物料输送至所述预加热装置101中。

73.作为示例,所述物料制备装置108,包括磨煤机和干燥设备。所述磨煤机用于将含碳及氧化钙的原料粉碎至具有所需的粒径大小的物料。在本实施例中,所述物料的颗粒粒径范围为20~1500微米。由于原料中可能含有水分,不利于后续制程反应,因此还需要通过干燥设备对所述物料进行干燥。可选地,在本实施例中,如图1所示,所述高温分离装置102与所述电石反应装置103通过送料通道110相连接,所述物料制备装置108可以通过与所述送料通道110进行热交换以获取干燥所需的热量,从而实现对所述物料的干燥和预热。所述送料通道110也可以连接所述预加热装置101,并将所述送料通道110中的部分粉状物料及载气输送回所述预加热装置101中,以实现对所述电石反应装置103进料量的控制。在所述电石反应装置103不需要进料时,也能通过所述送料通道110与所述预加热装置101的物料输送循环,使待进炉的物料始终保持一定的预热温度。可选地,所述送料通道110与所述物料制备装置108可以集成于同一粉仓中,该设计不但有利于原料研磨后的干燥,也减少了系统的占用空间和热损耗。

74.作为示例,所述物料输送装置109包含载气供给源,通过所述载气供给源所供给的载气载带所述物料并输送至所述预加热装置101中。可选地,所述载气包括二氧化碳气体。所述物料输送装置109也用于将所述送料通道110中的部分粉状物料及载气输送至所述预加热装置101中。在本实用新型的其他实施案例中,所述物料输送装置109也可以不使用载气供给源,而直接使用粉料传送装置将所述物料送至所述预加热装置101中;或者也可在所述预加热装置101处设置载气供给源,以实现对粉状物料的载带输运。

75.通过采用本实施例所提供的氧热法生产电石和合成气的系统,能够在生产电石的同时联产以一氧化碳为主要成分的合成气,并通过引入旋流燃烧反应炉、预加热装置和余热回收装置,确保电石氧热反应充分进行且使电石的生产能耗维持在较低水平。

76.实施例二

77.本实施例提供了一种基于实施例一所述系统的氧热法生产电石和合成气的方法,如图2所示,包括以下步骤:

78.1)对包含含碳颗粒和含钙化合物颗粒的物料进行预加热,并生成第一合成气;

79.2)分离所述物料和所述第一合成气;

80.3)提供一反应炉,将所述物料与含氧气流通入所述反应炉中,使所述物料与所述含氧气流在所述反应炉中形成旋流,并燃烧反应生成熔融电石与第二合成气;

81.4)分离所述熔融电石与所述第二合成气,将所述熔融电石冷却后得到电石成品。

82.作为示例,请参阅图2的s1步骤,对包含含碳颗粒和含钙化合物颗粒的物料进行预加热,并生成第一合成气。所述含碳颗粒包含煤粉,所述含钙化合物颗粒包含氧化钙颗粒。通过氧热法制备电石时一般可采用氧化钙和碳元素作为反应原料,本实用新型采用煤粉作为碳元素的原料来源。所述物料的颗粒粒径范围为20~1500微米,可以通过对原料进行研

磨以获得微小尺寸的物料颗粒。在该粒径范围下,所述煤粉及所述氧化钙颗粒可以通过氧热法充分燃烧反应。所述煤粉可以由煤原料通过磨煤机研磨得到,氧化钙原料也可以同时通过研磨形成氧化钙颗粒,并和所述煤粉进行充分混合及干燥。可选地,所述物料还包含助溶剂和活性剂。通过在物料中加入助溶剂和活性剂,可以降低物料的熔点,并增加反应效率,使氧热反应能够更快更充分,同时也减少了加热能耗。所述助溶剂和所述活性剂可以与所述含碳颗粒和所述含钙化合物颗粒同时进行研磨混合。所述活性剂高温融化后形成的液相有利于改善原料接触,并且可以降低电石反应活化能,通过添加所述助溶剂和所述活性剂可以使电石反应的温度降至2500摄氏度以下。

83.如图1和图2所示,在制备获得包含含碳颗粒和含钙化合物颗粒的所述物料后,在所述预加热装置101中对所述物料进行预加热,并生成第一合成气。可选地,所述预加热的加热温度范围为500~1200摄氏度。由于纯电石的熔点为2300摄氏度,而电石生成的反应温度一般需要高于1500摄氏度,因此,在预加热阶段,碳和氧化钙难以直接反应生成电石。部分含碳颗粒则会在高温下与周围含氧气氛发生反应,并生成以一氧化碳气体为主的第一合成气。可选地,所述物料在进行预加热时通过载气进行载带和输送。所述载气包括二氧化碳气体。本实用新型通过引入载气对颗粒状物料进行载带输运。通过引入二氧化碳气体作为载气,不但能够使含碳颗粒获得反应所需的氧元素,而且二氧化碳本身也能够通过和碳反应转化为一氧化碳。此外,由于电石合成中所使用的煤粉和氧化钙的工业级原料一般含有较多杂质,通过引入预加热阶段,可以使原料中的一些杂质在高温下气化分离,也可以增加煤粉原料的含碳比,从而提升电石反应效率与电石品质。

84.作为示例,请参阅图2的s2步骤,分离所述物料和所述第一合成气。如图1和图2所示,在预加热过程后,还需要分离所述物料和所述第一合成气。具体的,本实施例通过高温分离装置102对所述物料和所述第一合成气进行分离。所述第一合成气可以作为反应产物回收利用,而所述物料则进入下一步的电石反应过程。可选地,还可以对分离后的所述第一合成气进行冷却和净化。所述第一合成气在冷却后的温度小于190摄氏度。在对所述第一合成气进行冷却和净化前,还包括对所述第一合成气进行余热回收的步骤,通过对高温的所述第一合成气进行余热回收,使其得到初步冷却。余热回收可采用水汽循环的方式,通过进水管路接触所述第一合成气并吸热,输出热蒸汽供工厂端使用。在余热回收后,所述第一合成气通过干法除灰和湿法洗涤的步骤,去除所述第一合成气中包含的干灰等有害杂质,并使其进一步冷却,最终得到可回收利用的第一合成气。

85.作为示例,请参阅图2的s3步骤,提供一反应炉,将所述物料与含氧气流通入所述反应炉中,使所述物料与所述含氧气流在所述反应炉中形成旋流,并燃烧反应生成熔融电石与第二合成气。如图1和图2所示,分离后的所述物料进入反应炉103a中进行电石合成反应。可选地,所述反应炉103a为包含筒状炉体的旋流燃烧反应炉,所述物料从所述炉体的顶部以旋流进入所述炉体中,所述含氧气流从所述炉体的筒体切向方向通入所述炉体中,所述含氧气流通入所述炉体的速度大于30米/秒。所述反应炉103a内的平均燃烧温度大于1700摄氏度。所述旋流燃烧反应炉可以通过其所设置的旋流燃烧器,使物料和助燃气体结合并产生旋流后燃烧反应,并生成反应物。在本实施例中,在炉体顶部通入物料的同时,还在炉体的切向方向通入含氧气流,进而形成混合的旋流,并在点燃后在炉膛内形成空间弥漫式燃烧和在炉壁上的壁式面式燃烧,上述燃烧反应都是氧化还原反应。当然,在本实用新

型的其他实施例中,所述物料与所述含氧气流也可以采用其他通入方向进入所述炉体中,但需要确保能够在所述炉体中形成旋流。例如,所述物料也可以从所述炉体的侧向通入,所述含氧气流也可以所述炉体的顶部通入。在燃烧反应后,生成的熔融电石产物将由于离心力的作用将物料抛向炉墙,并沿着炉墙流向炉体下方。由于生成的熔融电石产物被离心力抛向炉墙,反应过程中生成的第二合成气就会与熔融电石自动分离,其分离效率高达98%,具有良好的自分离效果。所述第二合成气主要成分包括一氧化碳气体。

86.作为示例,请参阅图2的s4步骤,分离所述熔融电石与所述第二合成气,将所述熔融电石冷却后得到电石成品。如图1和图2所示,完成分离的所述熔融电石与所述第二合成气从所述旋流燃烧反应炉的下方一同排出,所述熔融电石在进行冷却后得到所需的电石产物。可选地,在急冷装置104中冷却所述熔融电石时,将部分冷却后的所述第一合成气用于对所述熔融电石进行冷却。而在所述第二合成气生成后,收集所述第二合成气,并将所述第二合成气的温度冷却至小于1500摄氏度,导入所述预加热装置101中,以用于对后续物料的预加热。

87.综上所述,本实用新型提供了一种氧热法生产电石和合成气的系统,包括:预加热装置,用于对包含含碳颗粒和含钙化合物颗粒的物料进行预加热,并生成第一合成气;高温分离装置,连接所述预加热装置,用于分离所述第一合成气与所述物料;包含反应炉的电石反应装置,连接所述高温分离装置,用于接收从所述高温分离装置中分离的所述物料,使所述物料与含氧气流在所述反应炉中汇合形成旋流,并燃烧反应生成液态的熔融电石与第二合成气,所述熔融电石与所述第二合成气在所述反应炉中自动分离;急冷装置,连接所述电石反应装置,用于收集并冷却所述熔融电石。本实用新型通过使物料和含氧气流在反应炉中形成旋流并充分燃烧,提升反应效率,降低生产能耗;通过采用预加热装置和高温分离装置在电石生产过程中生产并分离合成气,达到电石与合成气联产目的。

88.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1