一种基于多场协同作用的组合式原油电脱水器的制作方法

1.本发明涉及一种海上高含水原油乳化液高效破乳脱水处理装置,特别涉及一种基于多场协同作用的组合式原油电脱水器,尤其涉及一种基于电场、离心力场和重力场综合作用的原油脱水器。

背景技术:

2.随着我国大部分陆上或海上油田逐渐进入开采中后期,油井采出液中的含水率逐年上升,部分甚至高达95%以上。为了提高原油采收率,提出了酸化压裂、堵水调剖、聚合物驱/化学驱等新技术。尤其是随着聚合物驱、化学驱等三次强化采油(eor)技术的大规模推广应用,进一步加剧了油井采出液的乳化程度。如果继续沿用当前多数油田采用的以“高压级三相分离器

→

低压级三相分离器

→

常规电脱水器”为主体设备的原油集输处理流程,难免会导致进入常规电脱水器的原油乳化液含水量过高,极易引起电极之间短路;而且原油乳化液中碱性物质等表面活性剂的存在,使其电场破乳脱水更加困难,从而无法保证外输原油的质量。尽管近年来高频/高压脉冲电场脱水技术在电脱水器中的逐步尝试应用,有效解决了其处理高含水率原油时存在的问题,且能够降低破乳剂的使用量,但由于常规电脱水器仍采用基于重力沉降的传统卧罐结构,依旧存在设备占地面积大、脱水效率低等不足。以水力旋流器为代表的基于离心分离技术的脱水设备,因其具有分离效率高,结构紧凑等特点而被广泛应用,而将电场破乳与油水离心分离相结合,能够极大地简化传统电脱水工艺流程,提高脱水效率,保证原油达标外输质量。此外,对于深水油气田而言,在油井采出液含水率逐年上升的现状下,为了保持原油稳产甚至增产而必须增加提液量。在海上生产平台空间和承重能力有限的情况下,无法继续加装常规分离设备以扩充处理能力。而且深水浮式平台的造价非常昂贵,其成本随体量的增大急剧攀升,因此对平台空间和上部载荷要求严格。常规油气集输处理工艺流程的布局已经难以满足设计要求,迫切需要油气集输分离处理设备不断“管式化”,以取代常规“卧式罐”或“立式容器”结构。

3.早在1987年,美国combustion engineering公司的prestridge在专利us4116790中就提出了一种将静电聚结和离心分离相结合进行油水分离的设备,其结构包括前后串联的静电聚结段和油水分离段,聚结段由水平管和电极组成,分离段为水力旋流器。1994年,英国布拉德福德大学的bailes在专利us5352343中提出了一种连续旋转油水乳化液静电破乳及分离的结构,在圆筒状结构中心处安装有电极进行破乳,同时,圆筒在与电机连接的驱动轴带动下旋转,通过离心力实现油水分离。同年,清华大学毛宗强在专利cn94200766.2中提出了一种离心式高压静电油水分离装置,通过静电场与离心场综合作用对油水乳化液进行脱水处理,位于装置中心处的转筒旋转产生离心场,在外部筒形电极与转筒之间形成静电场。2004年,法国石油研究院(ifp)christine noik和jean trapy在专利us6702947b2和us7166218中提出了一种基于电场和离心场耦合作用的、立式放置的油水乳化液破乳分离设备,主要由上部分的聚结段和下部分的旋流段组成,其整体为管式结构。油水乳化液首先通过聚结段的环形流道,在电场作用下进行聚结破乳,然后通过含有螺旋叶片的旋流段进

行油水两相分离。2009年,原中国石化胜利油田设计院冯永训在专利cn101564605a中提出了一种电场与离心场相结合的乳化液脱水装置,离心腔在外部电机的驱动下绕空心轴旋转,形成离心场。在离心腔内部安装有交错的蝶形电极板,在极板间形成高压电场,油水乳化液经过空心腔中心处的布液器进入空心腔中的电场区域。在电场和离心场作用下,油相从集油器排出,水相经离心腔通过集水器排出。其随后在专利cn202179874u中提出了另一种形式的油水乳化液脱水装置,由电机带动转鼓旋转形成离心场,同时在转鼓中心处安装有高压柱状电极以形成高压电场。2014年,重庆理工大学龚海峰在专利cn103289808b中提出了将旋流和脉冲电场组合进行工业废润滑油脱水净化处理的结构,即在水力旋流器的溢流管段安装电极,与脉冲电源连接产生电场对乳化液进行破乳,然后在离心力作用下进行分离。2016年,承德石油高等专科学校徐进在专利cn104560129b中提出了一种带驱动叶轮的旋流式电脱水装置,其主体为水力旋流器,在内部圆柱段安装有驱动叶轮,在其下方中心轴线上安装有集油管和若干层正负极交错的伞状电极板。原油乳化液切向进入圆柱段,在驱动叶轮的旋转作用下产生较强离心力,其中的小液滴在电极板产生的高压电场作用下聚结成较大液滴。大液滴在离心力作用下向筒壁方向运动,实现油水分离。

4.总的来看,现有基于多场耦合作用的静电聚结分离设备主要可以分为外加动力旋转式(简称器旋)和非旋转式(简称液旋)。外加动力旋转式需要借助电机通过轴带动转筒或叶轮旋转来形成旋流,虽然可以通过调节转速来调整旋转强度,但因动密封的存在而使得设备结构设计复杂化,而且能量消耗相对较高。非旋转式则通过静止的螺旋叶片或者采用切向入口“引导”带压流体产生旋转运动,虽然结构简单,但为使旋流强度达到期望值而不得不尽量增大入口流体压力或减小旋转半径,往往使得旋流单体结构的处理量有限而不得采取多个单体结构并联以增大处理能力,最终致使占地空间较大的问题依然存在。尤其无法保证足够大的离心旋流强度而对运行工况条件较为敏感,油水乳化严重时更是无能为力。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种基于多场协同作用的组合式原油电脱水器,可用于高含水油井采出液中油水乳化液的高效破乳分离,具有结构紧凑性高、脱水效率高等优点,尤其适用于海上生产平台的原油电脱水处理。

6.为实现上述目的,本发明采用以下技术方案,一种基于多场协同作用的组合式原油电脱水器,包括:

7.接地的外管,所述外管的顶部形成有第一油出口管,靠近所述外管底部的侧方设置有原油乳化液入口管,靠近重力沉降段底部的所述外管侧方设置有第一水出口管;

8.静电聚结段,外接正负极,所述静电聚结段和外管之间以及静电聚结段内均形成有非均匀电场,以对进入所述外管内的原油乳化液进行静电破乳处理,获得油水混合液;

9.旋流段,包括内管,位于所述静电聚结段的上方并同轴设置在所述外管内;起旋元件,设置在所述内管的下端;第二油出口管,同轴设置在所述内管的顶部;第二水出口管,套在所述第二油出口管的外部并设置在所述内管的顶部;其中,所述起旋元件被配置为将进入所述内管内的油水混合液分离成沿所述内管中心轴线向所述第二油出口管运动的油核以及沿所述内管壁面向所述第二水出口管运动的水滴;

10.所述重力沉降段为由内管、外管以及过渡管段之间围成的上部敞口的环形空间。

11.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述静电聚结段包括:

12.圆管电极,位于原油乳化液入口管上方并同轴设置在所述外管内,外接正极;

13.圆柱电极棒,同轴设置在所述圆管电极内,并外接负极。

14.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述圆管电极和圆柱电极棒的两端均通过电极定位块固定在所述外管上,所述电极定位块的中部形成镂空结构;在所述外管的外部设置集线管,所述圆管电极和圆柱电极棒的底部通过集线管与外部高频高压交流电源连接。

15.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述圆管电极采用复合管,包括导电的骨架增强体,包覆于所述骨架增强体内外部的绝缘层;所述圆柱电极棒采用不锈钢材质,所述圆柱电极棒表面形成绝缘涂层。

16.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述起旋元件包括位于中间外部的起旋叶片,位于两侧的前过渡段和后过渡段,所述前过渡段为向所述内管的下端延伸形成的第一导流锥,所述后过渡段为向远离内管的下端延伸形成的第二导流锥。

17.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述起旋叶片采用圆弧叶片,所述圆弧叶片的内准线为圆弧曲线,外准线为椭圆曲线;

18.或者,所述起旋叶片采用naca翼型叶片,选取naca低速4-digit系列翼型,翼型叶片准线为二次函数构成的抛物线。

19.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述第一导流锥为类半球形,通过三次埃尔米特多项式确定其球形曲面的曲线形状;所述第二导流锥的曲面的曲线形状由五次埃尔米特多项式确定。

20.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述第二油出口管的顶部高于所述第二水出口管的顶部,在所述第二油出口管的外壁上且位于所述第二水出口管的上方设置环形挡板;在所述第二水出口管和第二油出口管之间的环形空间内有十字型挡板。

21.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述外管的内底部设置防冲挡板,所述原油乳化液入口管的一端伸入外管内,且所述原油乳化液入口管的一端端口与所述防冲挡板正对;所述外管的底部形成有排砂口。

22.所述的基于多场协同作用的组合式原油电脱水器,优选地,所述过渡管段为直径向上渐缩的锥形段,所述过渡管段的上端连接所述内管的下端,所述过渡管段的下端连接所述外管的内壁。

23.本发明采用以上技术方案,其具有如下优点:

24.1、本发明提供的基于多场协同作用的组合式原油电脱水器,静电聚结段和旋流段自下而上依次布置在外管内,重力沉降段形成于旋流段和外管之间,原油乳化液中的小液滴先经过静电聚结段聚结长大,然后经过旋流段进行油水分离,最后利用重力沉降进一步实现油水分离。脱水器整体为立式管式结构,具有结构紧凑性高、占地空间小、运输、安装和维护方便、脱水效率高等优点,将静电聚结技术、离心分离技术和重力分离技术相结合,充分利用各自技术的优点,可用于高含水油井采出液中油水乳化液的高效破乳分离,有效提高油井采出液油水分离效果。

25.2、本发明的静电聚结段包括圆管电极和圆柱电极棒,圆管电极位于原油乳化液入口管上方并同轴设置在外管内;圆柱电极棒同轴设置在圆管电极内;圆管电极外接正极,圆柱电极棒外接负极,由此,在圆管电极与圆柱电极棒之间、圆管电极与圆柱外壳体之间均形成环形空间非均匀电场,有效增加原油乳化液液滴聚结的效果。

26.3、本发明在外管的底部形成有排砂口,可有效排出油井采出液中含有的泥砂,避免泥砂的沉积。

附图说明

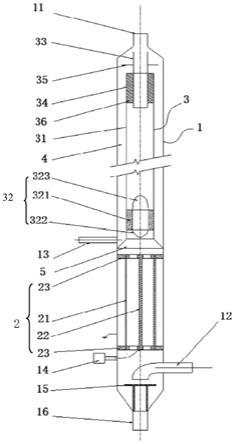

27.图1是本公开实施例提供的基于多场协同作用的组合式原油电脱水器的结构示意图;

28.图2是本公开实施例提供的基于多场协同作用的组合式原油电脱水器中起旋元件的结构示意图;

29.图3是本公开实施例提供的基于多场协同作用的组合式原油电脱水器中十字形挡板的结构示意图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”“内”、“外”、“横”、“竖”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,使用术语“第一”、“第二”等词语来限定零部件,仅仅是为了便于对上述零部件进行区别,如没有另行声明,上述词语并没有特殊含义,不能理解为指示或暗示相对重要性。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装、”“设置、”“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.本公开实施例提供一种基于多场协同作用的组合式原油电脱水器。该组合式原油电脱水器包括外管、静电聚结段、旋流段和重力沉降段;外管的顶部形成有第一油出口管,靠近外管底部的侧方设置有原油乳化液入口管,靠近重力沉降段底部的外管侧方设置有第一水出口管,外管接地;静电聚结段外接正负极,静电聚结段和外管之间以及静电聚结段内均形成有非均匀电场,以对进入外管内的原油乳化液进行静电破乳处理,获得油水混合液;旋流段包括内管、起旋元件、第二油出口管和第二水出口管,内管位于静电聚结段的上方并同轴设置在外管内;起旋元件设置在内管的下端;第二油出口管同轴设置在内管的顶部;第二水出口管套在第二油出口管的外部并设置在内管的顶部;重力沉降段为由内管、外管以

及过渡管段之间围成的上部敞口的环形空间。该脱水器中静电聚结段和旋流段自下而上依次布置在外管内,重力沉降段形成于旋流段和外管之间,原油乳化液中的小液滴先经过静电聚结段聚结长大,然后经过旋流段进行油水分离,最后利用重力沉降进一步实现油水分离。脱水器整体为立式管式结构,具有结构紧凑性高、脱水效率高等优点,将静电聚结技术、离心分离技术和重力分离技术相结合,充分利用各自技术的优点,可用于高含水油井采出液中油水乳化液的高效破乳分离,有效提高油井采出液油水分离效果。

34.下面结合附图对本公开实施例提供的一种基于多场协同作用的组合式原油电脱水器进行详细的说明。

35.如图1所示,本公开一实施例提供一种基于多场协同作用的组合式原油电脱水器,整体为立式管式结构,包括外管1,在外管1内自下而上依次布置并通过过渡管段5连接的静电聚结段2和旋流段3,以及形成于外管1、旋流段3以及过渡管段5之间的重力沉降段4;

36.外管1接地,外管1的顶部形成有第一油出口管11,靠近其底部的侧方设置有原油乳化液入口管12,靠近重力沉降段4底部的外管1侧方设置有第一水出口管13;

37.静电聚结段2外接正负极,静电聚结段2和外管1之间以及静电聚结段2内均形成非均匀电场,以对进入外管1内的原油乳化液进行静电破乳处理,获得油水混合液;

38.旋流段3包括内管31、起旋元件32、第二油出口管33和第二水出口管34,内管31位于静电聚结段2的上方并同轴设置在外管1内;起旋元件32设置在内管31的下端,第二油出口管33同轴设置在内管31的顶部,第二水出口管34套在第二油出口管33的外部并设置在内管31的顶部;其中,起旋元件32被配置为将进入内管31内的油水混合液分离成沿内管31中心轴线向第二油出口管33运动的油核以及沿内管31壁面向第二水出口管34运动的水滴;

39.重力沉降段4为由内管31、外管1以及过渡管段5之间围成的上部敞口的环形空间。

40.在一些示例中,静电聚结段2包括圆管电极21和圆柱电极棒22,圆管电极21位于原油乳化液入口管12上方并同轴设置在外管1内;圆柱电极棒22同轴设置在圆管电极21内;圆管电极21外接正极,圆柱电极棒22外接负极,由此,在圆管电极21与圆柱电极棒22之间形成环形空间非均匀电场,圆管电极21与圆柱外壳体22也形成环形空间非均匀电场,在高压电场作用下,原油乳化液中的小液滴相互碰撞聚结成大液滴,分离出油水混合液,实现破乳处理。

41.在一些示例中,圆管电极21和圆柱电极棒22的两端均通过电极定位块23固定在外管1上,电极定位块23的中部形成镂空结构,以方便原油乳化液穿过静电聚结段2。

42.在一些示例中,在外管1的外部设置集线管14,圆管电极21和圆柱电极棒22的底部通过集线管14与外部高频高压交流电源连接。

43.在一些示例中,圆管电极21采用复合管,包括导电的骨架增强体,包覆于骨架增强体内外部的绝缘层;具体地,复合管为钢丝网骨架复合管,以高强度过塑钢丝网骨架和热塑性塑料聚乙烯为原材料,钢丝网骨架作为聚乙烯塑料管的骨架增强体,以高密度聚乙烯(hdpe)为基体,采用高性能的hdpe改性粘结树脂将钢丝网骨架与内、外层高密度聚乙烯紧密地连接在一起,使钢丝网被包覆于聚乙烯塑料中,钢丝网骨架连接高频/高压脉冲交流电源,内、外层聚乙烯塑料作为绝缘层。

44.在一些示例中,圆柱电极棒22采用304或316等不锈钢材质,其表面进行陶瓷粉末喷涂形成绝缘涂层。

45.在一些示例中,如图2所示,起旋元件32包括位于中间外部的起旋叶片321,以及位于两侧的前过渡段322和后过渡段323,前过渡段322为向内管31的下端延伸形成的第一导流锥,后过渡段323为向远离内管31的下端延伸形成的第二导流锥。由此,在第一导流锥的引流作用下,油水混合液流过起旋叶片321形成强旋流,由于油水间存在密度差,在离心力作用下,大水滴向内管31的壁面向第二水出口管34运动,而轻质油相则聚集于内管31的中心处形成油核,向第二油出口管33运动,油相最终从外管1顶部的第一油出口管1排出,水相由第二水出口管34排出碰壁回落至重力沉降段4,水相由第一水出口管13排出。优选地,第二导流锥的轴向长度大于第一导流锥的轴向长度,以便于分离出的油相沿第二导流锥形成油核。

46.在一些示例中,起旋叶片321可采用圆弧叶片或者naca翼型叶片,采用圆弧叶片时,其内准线为圆弧曲线,外准线为椭圆曲线;采用naca翼型叶片时,选取naca低速4-digit系列翼型,翼型叶片准线为二次函数构成的抛物线。在本实施例中起旋叶片的叶片进口角为0

°

,叶片出口角为18

°

,该角度仅为本发明较佳的具体实施方式,基于同样设计方法确定的不同工况下其它叶片进、出口角度也在本发明的保护范围之内。

47.在一些示例中,第一导流锥为类半球形(hemispherical-like shape),通过三次埃尔米特多项式(cubic hermite polynomials)确定其球形曲面的曲线形状;第二导流锥的曲面的曲线形状由五次埃尔米特多项式(quintic hermite polynomials)确定。

48.在一些示例中,第二油出口管33的顶部高于第二水出口管34的顶部,在第二油出口管33的外壁上且位于第二水出口管34的上方设置环形挡板35,自第二水出口管34排出的水滴碰到环形挡板35,有效改变来流的水相的流动方向,使得分离出的水相全部回落至重力沉降段4内。

49.在一些示例中,如图3所示,在第二水出口管34和第二油出口管33之间的环形空间内有十字型挡板36,消除旋流段3内产生的漩涡,使水相流体尽可能以平稳状态流出。

50.在一些示例中,外管1的内底部设置防冲挡板15,原油乳化液入口管12的一端伸入外管1内,且该端的端口与防冲挡板15正对,从而使流体平稳进入静电聚结段2内。

51.在一些示例中,外管1的底部形成有排砂口16,可有效排出油井采出液中含有的泥砂。

52.在一些示例中,过渡管段5为直径向上渐缩的锥形段,过渡管段5的上端连接内管31的下端,过渡管段5的下端连接外管1的内壁。

53.本公开实施例提供的一种基于多场协同作用的组合式原油电脱水器,其具体工作原理如下:

54.原油乳化液从原油乳化液入口管12进入外管1,经过防冲挡板15的稳流作用后,进入静电聚结段2,在圆管电极21与圆柱电极棒22之间、圆管电极21与外管1之间均形成环形非均匀电场,原油乳化液中小液滴在高压电场作用下相互碰撞聚结成大液滴,经过静电聚结段2的破乳作用后,分离出油水混合液,通过过渡管段5进入旋流段3中。流体经过起旋叶片321后形成强旋流,由于油水间存在密度差,在离心力作用下,大水滴向内管31的壁面运动,而轻质油相则聚集于内管31的中心处形成油核,向第二油出口管23运动,最终从外管11顶部的第一油出口管11排出;水相运动至第二水出口管24,经过十字型挡板35的消旋、整流作用,以及环形挡板35的作用后,进入重力沉降段4,在环形空间中自上向下流动,在此过程

中,水相中的少量油组分在浮力作用下向上运动,经过环形挡板35与外管1之间的间隙后,从外管1顶部的第一油出口管11排出。

55.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1