一种新型柴油机活塞环

1.本实用新型涉及发动机配件技术领域,尤其涉及一种新型柴油机活塞环。

背景技术:

2.活塞环是内燃机的关键零件之一,对内燃机的经济性与动力性有重要的影响,活塞环的性能直接影响到内燃机的整体性能。随着内燃机技术的不断发展,内燃机转速与负荷的不断提高,对于活塞环的工作性能要求也越来越高。

3.活塞环在内燃机工作中主要起到密封、传热以及控油等功能。活塞环与缸套之间的摩擦阻力是造成内燃机摩擦功耗损失的重要原因。采用合理的结构设计改造传统活塞环,在保证密封性的同时提高活塞环的润滑能力,减小活塞环与缸套之间的摩擦阻力,在活塞环的优化设计方面有重大意义。

技术实现要素:

4.本实用新型提供一种新型柴油机活塞环,目的在于保证活塞环密封性的同时提高活塞环的润滑能力。

5.为解决上述问题,本实用新型的解决方案为:

6.提供一种新型柴油机活塞环,包括环体、凹槽填充物外环,在环体外侧设有凹槽,在环体内侧的上边缘设有切槽,在环体的外侧的上下边缘设有倒角。本实用新型环体外侧的凹槽用于放置凹槽填充物外环,凹槽填充物外环的材料为多孔性氧化铁,利用多孔性氧化铁的吸附性吸附机油以提高活塞环的润滑能力.环体内侧上边缘的切槽使得气环的断面不对称,在内燃机工作时环体受到的拉应力于切应力不在同一平面,使其产生扭矩进而使环体产生扭转,使活塞环的上下侧面与环槽的上下槽面相接触,防止环体在环槽内的窜动,减少泵油现象,并减少活塞环对环槽的冲击所带来的磨损。环体外侧上下边缘倒角,减小活塞环与气缸壁的接触面积,从而降低摩擦力。开口采用阶梯型开口以达到最佳的密封效果,且开口的上凸台与下凸台改为与常规阶梯型开口不同的斜面凸台,减少活塞环在工作中的冲击以及磨损。

7.作为优化,在环体外侧设有凹槽,用于放置填充物外环。

8.作为优化,所述凹槽填充物外环材质采用多孔性氧化铁,吸附机油,提高活塞环的润滑能力。多孔性氧化铁外环与环体外侧所设凹槽形成无间隙配合。

9.作为优化,在在环体内侧上边缘设有切槽,切槽环环体一圈。

10.作为优化,在环体外侧的上下边缘设有倒角。

11.作为优化,环体开口的上凸台与下凸台改为与常规阶梯型开口不同的斜面凸台。

12.作为优化,环体开口的开口间隙在0.3~0.8mm之间。

附图说明

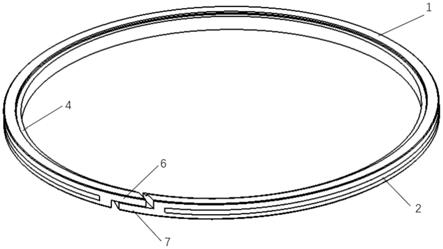

13.图1为本实用新型的整体结构示意图。

14.图2为本实用新型的断面图。

15.图3为本实用新型安装凹槽填充物外环后的断面图。

16.图4为本实用新型开口处的局部结构示意图。

17.图5为本实用新型开口处的局部结构仰视图。

18.图中:1

‑

环体,2

‑

凹槽填充物外环,3

‑

凹槽,4

‑

切槽,5

‑

倒角,6

‑

上凸台,7

‑

下凸台,8

‑

环体开口。

具体实施方式

19.下面结合具体实施方式以及附图对本实用新型作进一步的说明:

20.如图1所示,本实用新型提供一种新型柴油机活塞环,包括环体1,凹槽填充物外环2,在环体1外侧设有凹槽3,在环体1内侧的上边缘设有切槽4,在环体1的外侧的上下边缘设有倒角5。其中,凹槽填充物外环2与环体1外侧所设凹槽形成无间隙配合。

21.如图1所示,环体1内侧的上边缘设有切槽4,使得活塞环在内燃机的工作过程中环体所受拉应力与压应力不做用在同一平面,从而形成力矩使得活塞环的断面发生扭转。由于环体1扭转,活塞环的上下侧面与环槽的上下面相接触,从而防止活塞环在环槽内的上下窜动,消除活塞环的泵油现象并同时减小活塞环对环槽的冲击而引起的磨损。

22.如图2和图3所示,活塞环环体1的外侧面设有凹槽3,用于安装填充物外环2,填充物外环材质为多孔性氧化铁,利用多孔性氧化铁的吸附性,吸附机油,内燃机工作期间活塞环随活塞上下活动,在活塞与气缸壁之间形成厚度均匀的油膜,有利于提高活塞环的润滑功能。在环体外侧的上下边缘设有倒角5,其作用为减小活塞环与气缸壁的接触面积,从而减小活塞环与气缸壁之间的摩擦力,降低内燃机在工作中因活塞环与气缸壁摩擦所带来的和能量损失。

23.如图4与图5所示,活塞环的开口采用阶梯型开口,保证活塞环的密封性能,环体开口8在0.3~0.8mm之间,上阶梯6与下阶梯7改为与常规阶梯型开口不同的斜面凸台,减少活塞环开口处的冲击与磨损,提高活塞环的可靠性与使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1