一种共轨泵的泵油系的制作方法

1.本实用新型属于柴油机共轨系统技术领域,涉及共轨泵的泵油系。

背景技术:

2.共轨泵可以一个泵油系给柴油机多个气缸供油,只要供油频率与喷油频率相等就可消除与供油频率同步的轨压波动对各缸喷油量均匀性的影响。用尽可能少的泵油系组成共轨泵可降低共轨系统成本,减小发动机体积和重量,这成为共轨泵的趋势。4缸柴油机在4000转/分转速下喷油频率达到8000次/分,6 缸柴油机在3000转/分转速下喷油频率达到9000次/分,早期的共轨泵单个泵油系都达不到这么高的供油频率,所以要采用双泵油系。如中国市场大批量应用的轻型共轨泵cb18(专利cn101113707b)、中型共轨泵cb28(专利 cn101988496a)、重型共轨泵cpn2(专利cn101094983a)都采用双泵油系。

3.泵油系供油频率的提高主要受限于进油阀响应速度,以上3种共轨泵的泵油系都是顶置进出油阀,进油阀密封锥面朝上,在柱塞上下运动过程中起开关作用的球或进油阀芯的运动方向与柱塞相反,也与球或进油阀芯四周的燃油流动方向相反,球或进油阀芯与四周的燃油流动相互产生阻力,导致球或进油阀芯相对于柱塞的运动滞后,球或进油阀芯迟开导致进油节流,迟关导致已经进入柱塞腔的燃油又被上行的柱塞压回到进油口,随着供油频率的提高,这种节流和倒流效应导致容积效率逐渐下降,单次供油的高压流量越来越小,不够发动机单次喷油的流量。

4.满足欧洲市场轿车柴油机高转速轻量化要求的cp4共轨泵首先采用了图1 所示的倒置锥阀式进油阀,进油阀密封锥面朝下面向柱塞,进油阀芯与柱塞和燃油同向运动,响应速度大大提高,单柱塞高频供油就可给4缸甚至6缸柴油机供油。该产品的中国国产化型号cb4单泵油系共轨泵已经在中国大批量应用。中国专利公布中共轨泵采用倒置锥阀式进油阀的包括但不限于:cn105026753a、 cn103470416a、cn104234897b、cn104265531a、cn106574590b、 cn112796915a、cn202970990u、cn203769994u、cn204140250u,这些专利中图示的进油阀都与图1基本相同。这种结构的进油阀芯2顶部暴露在进油阀座1的顶外面,由于进油阀芯2顶部不能承受高压,所以作为高压开关的出油阀组件4不能顶置,只能侧置,必须在柱塞套3的径向进行座面3.1和孔3.2的精密加工,加工难度和成本比顶置出油阀高得多,所以国产化的cb4共轨泵还必须进口泵油系。

5.这种结构另一个缺点是排气困难,油泵中难免进入空气,排气的唯一通道是泵体回油口,由于泵体5顶面必须低于柱塞套上径向布置的出油阀组件4和柱塞套3的径向出油接头3.3,而进油阀1位于最高点,一旦空气进入油泵,容易聚集在进油阀1的部位,无法向下经过泵体5中的油道5.1到达回油口,一旦空气体积下延到进油阀1的进油孔1.1部位,燃油就不能进入进油阀,导致柴油机启动困难。所以采用这种结构的cb4共轨泵需要在油泵中设置单向放气阀,还需要在柴油机油路中装手动排气泵,一旦空气进入油泵导致起动困难,司机必须打开发动机舱反复按压排气泵,产生的燃油压力推开油泵中的单向放气阀将空气排出。放气阀和排气泵增加了共轨系统的成本,在狭窄的发动机舱中按压排气泵增加了司机

操作困难。

6.专利cn206092259u的倒置锥阀式进油阀可以避免以上缺点。如图2所示:进油阀芯2的导向杆圆柱面上加工出螺旋槽或直槽2.1,让进油阀座1的导向孔 1.1顶部容积里面的燃油可以排出或得到补充,所以能够将进油阀座1的导向孔1.1顶面封闭,上面安装出油阀座3。这种泵油系容积效率高于传统的顶置进出油阀结构,低于图(1)的容积效率水平。计算表明,进油阀芯2上下运动时,螺旋槽或直槽2.1产生的节流以及槽内燃油流动方向与进油阀芯2运动方向相反,燃油与进油阀芯2的互相阻碍,降低了进油阀芯2的响应速度。另一个原因是:图1中进油阀芯2有升程限位h,图2的进油阀芯2没有升程限位,柱塞4下行时进油阀芯2被进油压力压到较大的升程,柱塞4上升时进油阀芯2关闭滞后,已经进入柱塞腔的燃油又被压出去。

技术实现要素:

7.本实用新型的目的在于设计一种共轨泵的泵油系,既能达到图1结构的高容积效率,避免图2结构的容积效率下降,又能像图2结构那样布置顶置出油阀,避免图1结构侧置出油阀的高成本和排气困难。

8.一种共轨泵的泵油系,由柱塞偶件、进油阀组件、出油阀组件3组零件构成,柱塞偶件包括柱塞套和与其配偶的柱塞,进油阀组件包括进油阀座、进油阀芯和进油阀弹簧,出油阀组件包括出油阀座、球、出油阀弹簧、弹簧座和出油阀接头。柱塞在柱塞套中孔中,进油阀座压在柱塞套肩胛面上,进油阀座底面中心有密封锥面,锥面上方有径向进油孔和轴向导向孔,导向孔顶面封闭,旁边有轴向贯穿出油孔,导向孔顶部侧面有径向平衡孔,进油阀座外径有缺口通过平衡孔将导向孔顶部容积与进油孔接通。进油阀芯的密封锥面贴紧进油阀座的密封锥面,进油阀芯的导向杆伸入到进油阀座的导向孔中,进油阀弹簧底部支撑在柱塞套中孔台阶上,顶部将进油阀芯顶向进油阀座,进油阀弹簧内径大于柱塞外径,允许柱塞进入内径,进油阀弹簧是变节距弹簧,顶部1~2圈大节距,下面几圈小节距。在进油阀芯向下打开到设定升程时进油阀弹簧下部小节距并圈,限制进油阀芯的最大升程。出油阀组件顶置在进油阀组件上方,出油阀座压住进油阀座,出油阀弹簧下面将球压在出油阀座的密封锥面上,上面将弹簧座顶在出油阀接头孔壁上,出油阀接头拧紧在柱塞套上部的螺孔里,对出油阀座和进油阀座施加压紧力。

9.本实用新型的有益效果:

10.本实用新型容积效率高,成本低,能够自动排气。

附图说明

11.图1为背景技术中采用倒置锥阀式进油阀+侧置出油阀的泵油系;

12.图2为背景技术中采用倒置锥阀式进油阀+顶置出油阀的泵油系;

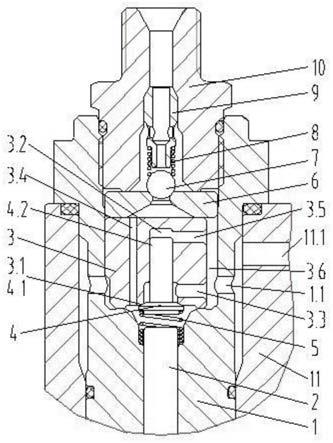

13.图3为本实用新型结构图;

14.图4为图3中柱塞下行时运动件方向和燃油流动方向示意图;

15.图5为图3中柱塞上行初始时刻进油阀芯未关闭时运动件方向和燃油流动方向示意图;

16.图6为图3中柱塞上行中进油阀芯关闭后运动件方向和燃油流动方向示意图。

具体实施方式

17.为使本技术的目的、技术方案和优点更加清楚,以下结合具体实施例,对本技术作进一步地详细说明。

18.实施例

19.下面结合附图3、4、5、6对本实用新型的具体实施方式作进一步的说明。

20.参照图3:一种共轨泵的泵油系,由柱塞偶件、进油阀组件、出油阀组件组成,柱塞偶件包括柱塞套1和与其配偶的柱塞2,进油阀组件包括进油阀座3、进油阀芯4和进油阀弹簧5,出油阀组件包括出油阀座6、球7、出油阀弹簧8、弹簧座9和出油阀接头10。柱塞2在柱塞套1中孔中,进油阀座3压在柱塞套 1肩胛面上,进油阀座3底面中心有密封锥面3.1,锥面上方有径向进油孔3.3 和轴向导向孔3.2,导向孔3.2顶面封闭,旁边有轴向贯穿出油孔3.4,导向孔3.2顶部侧面有径向平衡孔3.5,进油阀座外径有缺口3.6通过平衡孔3.5将导向孔3.2顶部容积与进油孔3.3接通。进油阀芯4的密封锥面4.1贴紧进油阀座3的密封锥面3.1,进油阀芯4的导向杆4.2伸入到进油阀座3的导向孔3.2 中,进油阀弹簧5底部支撑在柱塞套1中孔台阶上,顶部将进油阀芯4顶向进油阀座3,进油阀弹簧5内径大于柱塞2外径,允许柱塞2进入,进油阀弹簧5 是变节距弹簧,顶部1~2圈大节距,下面几圈小节距,圈数和节距都经过设计优化确定。出油阀组件顶置在进油阀组件上方,出油阀座6压住进油阀座3,出油阀弹簧8下面将球7压在出油阀座7的密封锥面上,上面将弹簧座9顶在出油阀接头10的孔壁上,出油阀接头10拧紧在柱塞套1上部的螺孔里,对出油阀座6和进油阀座3施加压紧力。共轨泵的回油口在泵体11上且与油道11.1 相通,进油阀3的进油孔3.3始终作用着来自输油泵的燃油压力,一旦有空气到达进油孔3.3部位,立即被燃油压力向上推,经过柱塞套1的进油孔1.1和泵体11的油道11.1排出泵体11。

21.参照图4:柱塞2下行时,柱塞2、进油阀芯4和燃油运动方向如图中箭头所示。柱塞腔1.2因容积扩大而产生负压,进油阀芯4的密封锥面4.1上方是输油泵提供的正压,上下压差推动进油阀芯4克服进油阀弹簧5的预紧力打开进油阀座3的密封锥面3.1,燃油进入柱塞腔1.2,同时燃油也通过进油阀座3 的平衡孔3.5补充导向孔3.2顶部扩大的容积,以保证进油阀芯4不受阻碍地打开。当进油阀芯4打开到设定的行程,进油阀弹簧5下部小节距的几圈并圈,剩下顶部大节距的1~2圈让燃油流过。由于弹簧刚度与有效圈数成反比,此刻仅剩余1~2圈有效圈数,弹簧刚度数倍于安装状态下的刚度,作用在进油阀芯 4上的压力差不足以把进油阀芯4进一步向下推,进油阀芯4停止在设定的行程。进油阀芯4的设定行程由试验或仿真计算确定,然后就可以算出进油阀弹簧5 的初始有效圈数如下:

22.有效圈数=设定行程

÷

小节距安装状态的圈隙(0.2~0.3)

23.参照图5:柱塞2刚开始上行且进油阀芯4还没有来得及关闭,柱塞2、进油阀芯4和燃油运动方向如图中箭头所示。柱塞腔1.2因容积缩小而压力上升,当这个压力与进油阀弹簧5一起对进油阀芯4的作用力超过进油阀芯4的密封锥面4.1上方输油泵提供的压力对进油阀芯4的作用力时,进油阀芯4开始上行,进油阀座导向孔3.2顶部燃油被进油阀芯导向杆4.2推出去,进油阀座平衡孔3.5保证导向孔3.2顶部燃油排出通畅,不妨碍进油阀芯4上行。在进油阀芯4关闭进油阀座锥面3.1以前,柱塞腔1.2中少量燃油从进油阀座锥面3.1 和进油阀芯锥面4.1之间的间隙倒流出柱塞腔1.2,柱塞2运动速度越高,每次倒流出去的燃油越多,这就是容积效率随供油频率的提高而下降的主要原因,进油阀芯4下面的燃油流动方向

帮助进油阀芯4迅速关闭,所以倒置锥阀是现有进油阀结构中倒流最少的进油阀因而容积效率最高的进油阀。

24.参照图6:进油阀芯4关闭后柱塞2继续上行,柱塞2、球7和燃油运动方向如图中箭头所示。柱塞腔1.2容积进一步缩小,压力迅速上升到超过球7上方的轨压,燃油推开球7从出油阀接头10流向共轨系统的轨里。弹簧座9起到支撑出油阀弹簧8和限制球7升程的双重作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1