一种生物质碳基过渡金属双原子电催化剂的制备方法及应用

1.本发明属于电催化剂技术领域,具体涉及一种生物质碳基过渡金属双原子电催化剂的制备方法及应用。

背景技术:

2.氨是世界上产量最大的化工产品之一,在全球经济中占有重要不可或缺的地位。传统的haber

‑

bosch合成氨工艺需要在高温、高压下进行,且氢的平衡转化率低、能耗高、污染严重。当前发展的可替代的人工合成氨技术中,电化学合成氨技术具有常温、常压的操作条件、能耗低、无co2等温室气体排放等优势。要实现电化学将氮气还原为氨(nrr),发展高效电催化剂是关键。贵金属催化剂具有优异的电催化活性,但其价格高昂、资源稀缺,难以大规模实际应用;而过渡金属催化剂由于其独特的d轨道结构和丰富的电子云密度,会削弱稳定的n≡n三键进而活化吸附氮气分子,因此过渡金属催化剂在电催化合成氨中的应用引起了研究者广泛的关注。

3.双原子催化剂具有高活性和选择性,已被广泛应用于各种催化领域。目前限制双原子催化剂固氮催化活性提高的关键因素之一是高活性位点数量少,活性中心不明确。

技术实现要素:

4.有鉴于此,本发明有必要提供一种生物质碳基过渡金属双原子电催化剂的制备方法及应用,该制备方法可控、工艺简单、成本低廉,且制备出的电催化剂具有优异的电催化性能,以解决上述问题。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明首先提供了一种生物质碳基过渡金属双原子电催化剂的制备方法,包括以下步骤:

7.将所述生物质加入过渡金属离子溶液中浸泡,获得载有m/n的生物质,其中,所述生物质为表面富含含氧官能团且不含氮的生物质,所述含氧官能团为

‑

oh和

‑

cooh中的至少一种,所述过渡金属离子溶液为第一过渡金属m的水溶性盐和第二过渡金属n的水溶性盐的混合溶液;

8.热解所述载有m/n的生物质,得到载有m/n的石墨碳;

9.将所述载有m/n的石墨碳洗涤、干燥后,于酸溶液中加热回流,制得生物质碳基m

‑

n双原子电催化剂。

10.进一步的,所述生物质选自甲壳素、壳聚糖、细菌纤维素、纤维素、半纤维素、木质素中的其中一种。

11.进一步的,所述生物质为细菌纤维素,将所述生物质加入过渡金属离子溶液中浸泡前,还包括将细菌纤维素的前处理步骤;

12.所述前处理具体为:将所述细菌纤维素水凝胶于去离子水中浸泡2~3次,取出,冷冻,得到细菌纤维素气凝胶。

13.优选的,所述冷冻的步骤,具体为:将去离子水浸泡后的细菌纤维素水凝胶采用液氮进行预冷冻后,再于

‑

50℃~

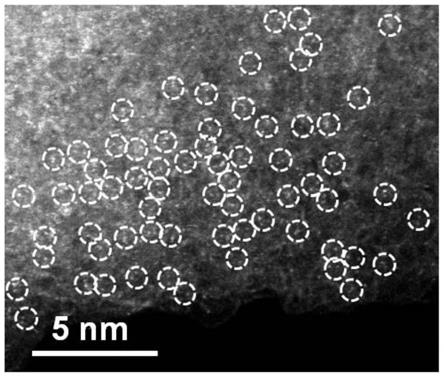

‑

80℃下冷冻8~12h后,冷冻干燥,得到生物质气凝胶。

14.进一步的,所述第一过渡金属m的水溶性盐和所述第二过渡金属n的水溶性盐分别独立的选自硫酸盐、硝酸盐、乙酸盐中的至少一种。

15.进一步的,所述第一过渡金属m为fe或cu;

16.所述第二过渡金属元素n为co或ni。

17.进一步的,所述的热解所述载有m/n的生物质的步骤,具体为:将所述载有m/n的生物质在隔绝氧气的条件下,首先加热至300~360℃恒温热解2~3h,然后再升至600~700℃恒温热解2~3h。

18.进一步的,所述的于酸溶液中加热回流的步骤,具体为:于1.0~2.0m的h2so4或者hcl溶液中,加热至100~120℃下回流4~6h后,洗涤、干燥。

19.本发明还提供了一种生物质碳基过渡金属双原子电催化剂,其采用如前述任一项所述的制备方法制得。

20.本发明进一步提供了如前述所述的生物质碳基过渡金属双原子电催化剂在电化学反应中的应用。

21.与现有技术相比,本发明具有以下有益效果:

22.本发明中的生物质碳基过渡金属双原子电催化剂的制备方法、利用表面富含氧官能团(主要为

‑

oh和

‑

cooh)且不含氮的生物质作为吸附调节剂,通过定量吸附不同比例的过渡金属离子,再通过热解结合酸洗即可得到新型氧配位结构且具有优异电催化性能的过渡金属双原子电催化剂,该制备方法可控且成本低廉、工艺简单。

23.本发明中的制备方法简单,制备周期短;制备的过渡金属双原子电催化剂具有普适性,可以用于制备不同的过渡金属双原子电催化剂(如cu

‑

co,cu

‑

ni,fe

‑

co催化剂等)。此外,生物质基前驱体自然含量丰富而且廉价易得,利用资源丰富的生物质调控和构筑过渡金属双原子原子电催化剂,对其将来大规模生产合成具有重要意义。

24.本发明所制得的生物质碳基过渡金属双原子电催化剂由于金属原子与载体间相互作用,该催化剂具有高催化活性和稳定性,相比单原子电催化剂具有更优异的电化学性能。

附图说明

25.图1是本发明实施例1中制备的fe

‑

co双原子电催化剂的xrd图谱;

26.图2是本发明实施例1中制备的fe

‑

co双原子电催化剂的球差校正的haadf

‑

stem图;

27.图3是本发明实施例2中制备的cu

‑

co双原子电催化剂的xrd图谱;

28.图4是本发明实施例2中制备的cu

‑

co双原子电催化剂的球差校正的haadf

‑

stem图;

29.图5是本发明实施例3中制备的cu

‑

ni双原子电催化剂的xrd图谱;

30.图6是本发明实施例3中制备的cu

‑

ni双原子电催化剂的球差校正的haadf

‑

stem图;

31.图7是本发明实施例4中制备的cu

‑

ni双原子电催化剂的xrd图谱;

32.图8是本发明实施例4中制备的cu

‑

ni双原子电催化剂的球差校正的haadf

‑

stem图;

33.图9是本发明实施例5中制备的cu

‑

ni双原子电催化剂的xrd图谱;

34.图10是本发明实施例5中制备的cu

‑

ni双原子电催化剂的球差校正的haadf

‑

stem图;

35.图11是本发明实施例1中制备的fe

‑

co双原子电催化剂在氩气和氮气饱和na2so4电极液中的极化曲线图;

36.图12是本发明实施例1中制备的fe

‑

co双原子电催化剂应用于氮气电化学还原反应时不同外加电位对应的产氨速率和法拉第效率图;

37.图13是本发明实施例2中制备的cu

‑

co双原子电催化剂在氩气和氮气饱和na2so4电极液中的极化曲线图;

38.图14是本发明实施例2中制备的cu

‑

co双原子电催化剂应用于氮气电化学还原反应时不同外加电位对应的产氨速率和法拉第效率图;

39.图15是本发明实施例3中制备的cu

‑

ni双原子电催化剂在氩气和氮气饱和na2so4电极液中的极化曲线图;

40.图16是本发明实施例3中制备的cu

‑

ni双原子电催化剂应用于氮气电化学还原反应时不同外加电位对应的产氨速率和法拉第效率图。

具体实施方式

41.为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

43.本发明的第一个方面公开了一种生物质碳基过渡金属双原子电催化剂的制备方法,包括以下步骤:

44.将所述生物质加入过渡金属离子溶液中浸泡,获得载有m/n的生物质,其中,所述生物质为表面富含含氧官能团且不含氮的生物质,所述含氧官能团为

‑

oh和

‑

cooh中的至少一种,所述过渡金属离子溶液为第一过渡金属m的水溶性盐和第二过渡金属n的水溶性盐的混合;

45.热解所述载有m/n的生物质,得到载有m/n的石墨碳;

46.将所述载有m/n的石墨碳洗涤、干燥后,于酸溶液中加热回流,制得生物质碳基m

‑

n双原子电催化剂。

47.本发明创新型的提出了一种生物质碳基过渡金属双原子电催化剂的制备方法,该制备方法利用表面富含含氧官能团(主要为

‑

oh和

‑

cooh)且不含氮的生物质作为吸附调节剂,通过定量吸附不同比例的过渡金属离子,再通过热解结合酸洗得到新型氧配位结构且具有优异电催化性能的过渡金属双原子电催化剂,该过渡金属双原子电催化剂活性高、选择性请、性能稳定,表现出比单一原子电催化剂更优异的催化活性和选择性。

48.需要说明的是,所述生物质的浸泡时间没有特别的限定,以实现充分浸泡吸附为准,优选的,本发明的一些具体的实施方式中浸泡4~6,更优选的,为6h。

49.进一步的,本发明中的生物质为表面富含含氧官能团且不含氮的生物质,本领域中所有满足条件的生物质均可,具体实例包括但不限于甲壳素、壳聚糖、细菌纤维素、纤维素、半纤维素、木质素中的一种,优选的,在本发明的一些具体的实施方式中,所述生物质为细菌纤维素。

50.具体的,当所述生物质为细菌纤维素时,将所述生物质加入过渡金属离子溶液中浸泡前,还包括将细菌纤维素的前处理步骤;

51.所述前处理具体为:将所述细菌纤维素水凝胶于去离子水中浸泡2~3次,取出,冷冻,得到细菌纤维素气凝胶。

52.本发明中所述的细菌纤维素水凝胶常规是在纯水中通过细菌发酵产生,由于本身会吸附一些无机盐,如nacl,cacl2等,因此,在使用前通过更换去离子浸泡吸附,用于去除本身吸附的无机盐。

53.进一步的,所述冷冻的步骤,具体为:将去离子水浸泡后的细菌纤维素水凝胶采用液氮进行预冷冻后,再于

‑

50℃~

‑

80℃下冷冻8~12h后,冷冻干燥,得到生物质气凝胶。

54.水凝胶通过吸附去离子水饱和,无法再吸附过渡金属盐,本发明中通过y取出采用液氮进行预冷冻后,再冷冻,进行冷冻干燥可以去水凝胶除吸附的去离子水。

55.进一步的,所述的将所述生物质气凝胶加入过渡金属离子溶液中浸泡的步骤,具体为,将所述生物质气凝胶加入过渡金属离子溶液中浸泡4

‑

6h,取出用去离子水洗涤2~3次后去除表面物理吸附的过渡金属离子,再冷冻干燥5~20h,

56.进一步的,过渡金属离子溶液的配置指的是将过渡金属盐溶解于去离子水中配置而成,具体的,本发明中所述的水溶性盐,主要是指可以在水中溶解的盐,比如,所述第一过渡金属m的水溶性盐和所述第二过渡金属n的水溶性盐分别独立的选自硫酸盐、硝酸盐、乙酸盐中的至少一种,可以理解的是,本发明中可采用的水溶性盐并不仅限于上述几种,本领域中常规的水溶性盐均可。需要说明的是,过渡金属离子溶液的浓度没有特别的限定,可根据需要进行调整,本发明中可通过调节吸附前驱体,也就是过渡金属离子溶液的浓度,可控制备不同负载量的双原子催化剂。

57.进一步的,所述第一过渡金属m为fe或cu;

58.所述第二过渡金属元素n为co或ni。

59.具体的,本发明的一些具体的实施方式中,采用的第一过渡金属m的水溶性盐为fe2(so4)3·

10h2o或cuso4·

5h2o,采用的第二过渡金属n的水溶性盐为coso4·

7h2o或niso4·

6h2o)。

60.进一步的,所述的热解所述载有m/n的生物质的步骤,具体为,将所述载有m/n的生物质在隔绝氧气的条件下,首先加热至300

‑

360℃恒温热解2

‑

3h,然后再升至600

‑

700℃恒温热解2

‑

3h。需要说明的是,这里的隔绝氧气条件可采用本领域常规的手段,比如向热解装置内通入惰性气体或氮气,以使得载有m/n的生物质在与氧气隔绝的条件下进行热解,惰性气体的选择没有特别的限定,本领域中常规的均可,这里不再具体阐述,优选的,在本发明的一些具体的实施方式中,采用氩气。本发明中采用分阶段热分解使得过渡金属纳米颗粒在生物质前驱体的石墨碳上负载更均匀,颗粒尺寸大小更均一。

61.进一步的,通过将热解后得到的载有m/n的石墨碳洗涤后干燥,这里的洗涤和干燥可采用本领域中常规的,没有特别的限定,本发明的一些具体的实施方式中,采用去离子水和乙醇分别离心清洗三次后,置于60℃真空干燥后,再置于酸溶液中加热回流,以出去过渡金属纳米粒子和可溶性的无机盐,所述的于酸溶液中加热回流的步骤,具体为,于1.0~2.0m的h2so4或者hcl溶液中,加热至100~120℃下回流4~6h后,用去离子水和乙醇分别离心清洗数次至上清液接近中性位置,最后于60℃条件下真空干燥。具体的说,本发明中通过加热回流酸洗充分洗涤金属氧化物以及金属团簇颗粒,形成新型的氧配位结构,得到完全原子级分布的催化剂材料。

62.本发明第二个方面提供了一种生物质碳基过渡金属双原子电催化剂,其采用如本发明第一个方面所述的制备方法制得。

63.本发明还公开了如本发明第二个方面所述的生物质碳基过渡金属双原子电催化剂在电化学反应中的应用,这里的电化学反应为本领域中常规的电化学反应,比如电化学氮气还原反应、氮气氧化反应、氧气还原反应、二氧化碳还原反应,尤其是在电催化合成氨反应中的应用。

64.下面结合具体的实施例对本发明的技术方案进行更加清楚完整的说明。

65.实施例1

66.本实施例中制备的为fe

‑

co双原子电催化剂,所述催化剂为金属fe前驱体和金属co前驱体通过

‑

oh和

‑

cooh以化学吸附方式吸附在生物质表面,通过高温热解结合酸洗的方法制备而成氧原子锚定的fe

‑

co双原子电催化剂。

67.所述fe

‑

co双原子催化剂的具体制备步骤如下:

68.将细菌纤维素(bc)水凝胶于去离子水中浸泡2~3次,用液氮预冷冻,然后在超低温冷冻机(

‑

50℃至

‑

80℃)冷冻10~12h,在冷冻干燥机(

‑

50℃至

‑

80℃)中干燥5

‑

20h,保存于保干器中;

69.准确称量0.4mmol的fe2(so4)3·

10h2o和coso4·

7h2o,加入400ml去离子水中混合均匀,配制浓度为过渡金属离子溶液,其中,fe2(so4)3·

10h2o和coso4·

7h2o的浓度均为10mmol l

‑1;

70.向过渡金属离子溶液中加入0.1g冷冻干燥后的bc气凝胶,浸泡6h后,用去离子水洗涤2

‑

3次以除去表面物理吸附的fe

3+

和co

2+

,在冷冻干燥机中干燥5

‑

20h,得到干燥样品fe/co

‑

bc;

71.将fe/co

‑

bc样品置于电加热管式炉中并通入氩气,加热至300

‑

360℃恒温热解2

‑

3h,然后再升至600

‑

700℃恒温热解2

‑

3h,得到在bc衍生的石墨碳(bcc)上负载的fe

‑

co金属样品(fe/co

‑

bcc);

72.将fe/co

‑

bcc样品,用去离子水和乙醇分别离心清洗三次,然后在60℃真空干燥箱中干燥,将干燥样品转至1.0

‑

2.0m的h2so4或者hcl溶液中,加热至100

‑

120℃下回流酸刻蚀4

‑

6h以除去过渡金属fe和co纳米粒子和可溶性的无机盐,用去离子水和乙醇分别离心清洗多次至上清液接近中性为止,最后将酸洗后的样品后在60℃真空干燥箱中干燥完全,即可得到生物质碳基fe

‑

co双原子电催化剂。

73.如图1所示,为实施例1制备的fe

‑

co双原子电催化剂的xrd图谱。图中只有石墨碳的衍射峰,没有fe和co金属物种的衍射峰,说明金属物种是以原子形式锚定在bc衍生的石

墨碳上;

74.如图2所示,为实施例1制备的fe

‑

co双原子电催化剂的原子级分辨率的球差校正的haadf

‑

stem图,由于fe元素和co元素比c元素和o元素重很多,较重的fe原子和co原子在bcc上以亮点的形式显现出来,成对原子用圆圈标记,表明材料中有fe

‑

co双原子的存在。

75.实施例2

76.本实施例中制备的为cu

‑

co双原子电催化剂,所述催化剂为金属cu前驱体和金属co前驱体通过

‑

oh和

‑

cooh以化学吸附方式吸附在生物质表面,通过高温热解结合酸洗的方法制备而成氧原子锚定的cu

‑

co双原子催化剂。

77.所述cu

‑

co双原子电催化剂的具体制备步骤如下:

78.将细菌纤维素(bc)水凝胶于去离子水中浸泡2~3次后,用液氮预冷冻,然后在超低温冷冻机(

‑

50℃至

‑

80℃)冷冻10

‑

12h,在冷冻干燥机(

‑

50℃至

‑

80℃)中干燥5

‑

20h,保存于保干器中;

79.准确称量0.4mmol cuso4·

5h2o和coso4·

7h2o,加入400ml去离子水中溶解混合均匀,配制浓度为过渡金属离子溶液,其中,cuso4·

5h2o和coso4·

7h2o的浓度均为10mmol l

‑1;

80.向过渡金属离子溶液中加入0.1g冷冻干燥后的bc气凝胶,浸泡6h后,用去离子水洗涤2

‑

3次以除去表面物理吸附的cu

2+

和co

2+

,在冷冻干燥机中干燥5

‑

20h,得到干燥样品cu/co

‑

bc;

81.将cu/co

‑

bc样品,置于电加热管式炉中并通入氩气,加热至300

‑

360℃恒温热解2

‑

3h,然后再升至600

‑

700℃恒温热解2

‑

3h,得到在bc衍生的石墨碳(bcc)上负载的cu

‑

co金属样品(cu/co

‑

bcc);

82.将cu/co

‑

bcc样品,用去离子水和乙醇分别离心清洗三次,然后在60℃真空干燥箱中干燥,将干燥样品转至1.0

‑

2.0m的h2so4或者hcl溶液中,加热至100

‑

120℃下回流酸刻蚀4

‑

6h以除去过渡金属cu和co纳米粒子和可溶性的无机盐,用去离子水和乙醇分别离心清洗多次至上清液接近中性为止,最后将酸洗后的样品后在60℃真空干燥箱中干燥完全,即可得到生物质碳基cu

‑

co双原子电催化剂。

83.如图3所示,为实施例2制备的cu

‑

co双原子电催化剂的xrd图谱。图中只有石墨碳的衍射峰,没有cu和co金属物种的衍射峰,说明金属物种是以原子形式锚定在bc衍生的石墨碳上;

84.如图4所示,为实施例2制备的cu

‑

co双原子电催化剂的原子级分辨率的球差校正的haadf

‑

stem图,由于cu元素和co元素比c元素和o元素重很多,较重的cu原子和co原子在bcc上以亮点的形式显现出来,成对原子用圆圈标记,表明材料中有cu

‑

co双原子的存在。

85.实施例3

86.本实施例中制备的为cu

‑

ni双原子电催化剂,所述催化剂为金属cu前驱体和金属ni前驱体通过

‑

oh和

‑

cooh以化学吸附方式吸附在生物质表面,通过高温热解结合酸洗的方法制备而成氧原子锚定的cu

‑

ni双原子电催化剂。

87.所述cu

‑

ni双原子电催化剂的具体制备步骤如下:

88.将细菌纤维素(bc)水凝胶,用液氮预冷冻,然后在超低温冷冻机(

‑

50℃至

‑

80℃)冷冻10

‑

12h,在冷冻干燥机(

‑

50℃至

‑

80℃)中干燥5

‑

20h,保存于保干器中;

89.准确称量0.4mmol cuso4·

5h2o和niso4·

6h2o,加入400ml去离子水中混合均匀,配制过渡金属离子溶液,其中,cuso4·

5h2o和niso4·

6h2o的浓度均为浓度为10mmol l

‑1;

90.向过渡金属离子溶液中加入0.1g冷冻干燥后的bc气凝胶,浸泡6h后,用去离子水洗涤2

‑

3次以除去表面物理吸附的cu

3+

和ni

2+

,在冷冻干燥机中干燥5

‑

20h,得到干燥样品cu/ni

‑

bc;

91.将cu/ni

‑

bc置于电加热管式炉中并通入氩气,加热至300

‑

360℃恒温热解2

‑

3h,然后再升至600

‑

700℃恒温热解2

‑

3h,得到在bc衍生的石墨碳(bcc)上负载的cu

‑

ni金属样品(cu/ni

‑

bcc);

92.将cu/ni

‑

bcc用去离子水和乙醇分别离心清洗三次,然后在60℃真空干燥箱中干燥,将干燥样品转至1.0

‑

2.0m的h2so4或者hcl溶液中,加热至100

‑

120℃下回流酸刻蚀4

‑

6h以除去过渡金属cu和ni纳米粒子和可溶性的无机盐,用去离子水和乙醇分别离心清洗多次至上清液接近中性为止,最后将酸洗后的样品后在60℃真空干燥箱中干燥完全,即可得到生物质碳基cu

‑

ni双原子电催化剂。

93.如图5所示,为实施例3制备的cu

‑

ni双原子电催化剂的xrd图谱。图中只有石墨碳的衍射峰,没有cu和ni金属物种的衍射峰,说明金属物种是以原子形式锚定在bc衍生的石墨碳上;

94.如图6所示,为实施例3制备的cu

‑

ni双原子电催化剂的原子级分辨率的球差校正的haadf

‑

stem图,由于cu元素和ni元素比c元素和o元素重很多,较重的cu原子和ni原子在bcc上以亮点的形式显现出来,成对原子用圆圈标记,表明材料中有cu

‑

ni双原子的存在。

95.实施例4

96.本实施例中制备的为fe

‑

co双原子电催化剂,所述催化剂为金属fe前驱体和金属co前驱体通过

‑

oh和

‑

cooh以化学吸附方式吸附在生物质表面,通过高温热解结合酸洗的方法制备而成氧原子锚定的fe

‑

co双原子电催化剂。

97.所述fe

‑

co双原子电催化剂的具体制备步骤如下:

98.准确称量0.8mmol的fe2(so4)3·

10h2o和coso4·

7h2o去离子水中混合均匀,配制过渡金属离子溶液,其中,fe2(so4)3·

10h2o和coso4·

7h2o的浓度均为浓度为20mmol l

‑1;

99.向过渡金属离子溶液中加入0.1g干燥后的木质素(lc),浸泡6h后,用去离子水洗涤2

‑

3次以除去表面物理吸附的fe

3+

和co

2+

,在冷冻干燥机中干燥5

‑

20h,得到干燥样品fe/co

‑

lc;

100.将fe/co

‑

lc置于电加热管式炉中并通入氩气,加热至300

‑

360℃恒温热解2

‑

3h,然后再升至600

‑

700℃恒温热解2

‑

3h,得到在lc衍生的石墨碳(lcc)上负载的fe

‑

co金属样品(fe/co

‑

lcc);

101.将fe/co

‑

lcc用去离子水和乙醇分别离心清洗三次,然后在60℃真空干燥箱中干燥,将干燥样品转至1.0

‑

2.0m的h2so4或者hcl溶液中,加热至100

‑

120℃下回流酸刻蚀4

‑

6h以除去过渡金属fe和co纳米粒子和可溶性的无机盐,用去离子水和乙醇分别离心清洗多次至上清液接近中性为止,最后将酸洗后的样品后在60℃真空干燥箱中干燥完全,即可得到生物质碳基fe

‑

co双原子电催化剂。

102.如图7所示,为实施例3制备的fe

‑

co双原子电催化剂的xrd图谱。图中只有石墨碳的衍射峰,没有fe和co金属物种的衍射峰,说明金属物种是以原子形式锚定在lc衍生的石

墨碳上;

103.如图8所示,为实施例3制备的fe

‑

co双原子电催化剂的原子级分辨率的球差校正的haadf

‑

stem图,由于fe元素和co元素比c元素和o元素重很多,较重的fe原子和co原子在lcc上以亮点的形式显现出来,成对原子用圆圈标记,表明材料中有fe

‑

co双原子的存在。

104.实施例5

105.本实施例中制备的为cu

‑

co双原子电催化剂,所述催化剂为金属cu前驱体和金属co前驱体通过

‑

oh和

‑

cooh以化学吸附方式吸附在生物质表面,通过高温热解结合酸洗的方法制备而成氧原子锚定的cu

‑

co双原子电催化剂。

106.所述cu

‑

co双原子电催化剂的具体制备步骤如下:

107.准确称量1.2mmol的cuso4·

5h2o和coso4·

7h2o去离子水中混合均匀,配制过渡金属离子溶液,其中,cuso4·

5h2o和coso4·

7h2o的浓度均为浓度为30mmol l

‑1;

108.向过渡金属离子溶液中加入0.1g干燥后的壳聚糖(cs),浸泡6h后,用去离子水洗涤2

‑

3次以除去表面物理吸附的cu

2+

和co

2+

,在冷冻干燥机中干燥5

‑

20h,得到干燥样品cu/co

‑

cs;

109.将cu/co

‑

cs置于电加热管式炉中并通入氩气,加热至300

‑

360℃恒温热解2

‑

3h,然后再升至600

‑

700℃恒温热解2

‑

3h,得到在cs衍生的石墨碳(csc)上负载的cu

‑

co金属样品(cu/co

‑

csc);

110.将cu/co

‑

csc用去离子水和乙醇分别离心清洗三次,然后在60℃真空干燥箱中干燥,将干燥样品转至1.0

‑

2.0m的h2so4或者hcl溶液中,加热至100

‑

120℃下回流酸刻蚀4

‑

6h以除去过渡金属cu和co纳米粒子和可溶性的无机盐,用去离子水和乙醇分别离心清洗多次至上清液接近中性为止,最后将酸洗后的样品后在60℃真空干燥箱中干燥完全,即可得到生物质碳基cu

‑

co双原子电催化剂。

111.如图9所示,为实施例3制备的cu

‑

co双原子电催化剂的xrd图谱。图中只有石墨碳的衍射峰,没有cu和co金属物种的衍射峰,说明金属物种是以原子形式锚定在cs衍生的石墨碳上;

112.如图10所示,为实施例3制备的cu

‑

co双原子电催化剂的原子级分辨率的球差校正的haadf

‑

stem图,由于cu元素和co元素比c元素和o元素重很多,较重的cu原子和co原子在csc上以亮点的形式显现出来,成对原子用圆圈标记,表明材料中有cu

‑

co双原子的存在。

113.应用实施例1

114.实施例1中制得的fe

‑

co双原子电催化剂在氮气电化学还原反应中的应用:

115.使用三电极体系在辰华chi 660e型电化学工作站上测试fe

‑

co双原子电催化剂的氮气电化学还原性能,电解质溶液为0.1m na2so4,制备的fe

‑

co双原子电催化剂和5wt%nafion溶液分散在在1ml的v/v=1:1的水/乙醇中,随后进行水浴超声处理,直到形成均匀的悬浮液,然后将fe

‑

co双原子电催化剂涂覆在玻碳电极(直径为3mm)上,在室温下干燥24h,fe

‑

co双原子电催化剂玻碳表面的负载量均为0.5mg

·

cm

‑2。

116.氮气的电化学还原(nrr)测试:

117.在h型电解池中,氩气/氩气(经纯化装置纯化去除no

x

)以100~150ml

·

min

‑1的气体流速通入整个反应装置中持续20min,以充分排除电解质和反应装置中的空气,然后将气体流速调节为25ml

·

min

‑1进行电化学nrr实验。0.1m na2so4电解质溶液用氮气饱和,银/氯

化银(ag/agcl,3m)电极为参比电极,pt网为对电极,发明制备的fe

‑

co双原子电催化剂为工作电极形成三电极体系测试nrr性能。线性扫描伏安法(lsv)在扫描速度为5.0mv

·

s

‑1时进行测试。所有工作电极施加的测试电位(vs.ag/agcl)转化为标准氢电势电位(vs.rhe):e(rhe)=e(ag/agcl)+0.059ph+0.197。

118.从电解池阴极和阳极导出反应液体用靛酚蓝分光光度法和核磁共振氢谱对产物氨进行检测,计算产物氨的法拉第效率fe(%)=(3

×

n(nh3)

×

f)/q

×

100%,式中,n(nh3)为对应的氨摩尔量,f为法拉第常数(96485),q为测试过程中的电子转移数量。

119.如图11所示,为本发明制得的fe

‑

co双原子电催化剂在氩气和氮气饱和na2so4电极液中的极化曲线图,从图中可以看出该双原子电催化剂具有优异的氮气电化学还原活性。

120.如图12所示,为本发明制得的fe

‑

co双原子电催化剂应用于氮气电化学还原反应时不同外加电位对应的产氨速率和法拉第效率,由图可知,产物氨具有极高的产率和法拉第效率,表明该fe

‑

co双原子电催化剂具有优异的nrr活性。

121.应用实施例2

122.本发明实施例2中制得的cu

‑

co双原子电催化剂在氮气电化学还原反应中的应用:

123.使用三电极体系在辰华chi 660e型电化学工作站上测试cu

‑

co双原子电催化剂的氮气电化学还原性能,电解质溶液为0.1m na2so4,制备的cu

‑

co双原子电催化剂和5wt%nafion溶液分散在在1ml的v/v=1:1的水/乙醇中,随后进行水浴超声处理,直到形成均匀的悬浮液,然后将cu

‑

co双原子电催化剂涂覆在玻碳电极(直径为3mm)上,在室温下干燥24h,cu

‑

co双原子电催化剂玻碳表面的负载量均为~0.5mg

·

cm

‑2。

124.氮气的电化学还原(nrr)测试:

125.在h型电解池中,氩气/氩气(经纯化装置纯化去除no

x

)以100

‑

150ml

·

min

‑1的气体流速通入整个反应装置中持续20min,以充分排除电解质和反应装置中的空气,然后将气体流速调节为25ml

·

min

‑1进行电化学nrr实验。0.1m na2so4电解质溶液用氮气饱和,银/氯化银(ag/agcl,3m)电极为参比电极,pt网为对电极,发明制备的cu

‑

co双原子电催化剂为工作电极形成三电极体系测试nrr性能。线性扫描伏安法(lsv)在扫描速度为5.0mv s

‑1时进行测试。所有工作电极施加的测试电位(vs.ag/agcl)转化为标准氢电势电位(vs.rhe):e(rhe)=e(ag/agcl)+0.059ph+0.197。

126.从电解池阴极和阳极导出反应液体用靛酚蓝分光光度法和核磁共振氢谱对产物氨进行检测,计算产物氨的法拉第效率fe(%)=(3

×

n(nh3)

×

f)/q

×

100%,式中,n(nh3)为对应的氨摩尔量,f为法拉第常数(96485),q为测试过程中的电子转移数量。

127.如图13所示,为本发明制得的cu

‑

co双原子电催化剂在氩气和氮气饱和na2so4电极液中的极化曲线图;从图中可以看出,该催化剂具有优异的氮气电化学还原活性。

128.如图14所示,为本发明制得的cu

‑

co双原子电催化剂应用于氮气电化学还原反应时不同外加电位对应的产氨速率和法拉第效率,由图可知,产物氨具有极高的产率和法拉第效率,表明该cu

‑

co双原子电催化剂具有优异的nrr活性。

129.应用实施例3

130.本发明实施例3中制得的cu

‑

ni双原子电催化剂在氮气电化学还原反应中的应用:

131.使用三电极体系在辰华chi 660e型电化学工作站上测试cu

‑

ni双原子电催化剂的氮气电化学还原性能,电解质溶液为0.1m na2so4,制备的cu

‑

ni双原子电催化剂和5wt%

nafion溶液分散在在1ml的v/v=1:1的水/乙醇中,随后进行水浴超声处理,直到形成均匀的悬浮液,然后将cu

‑

ni双原子电催化剂涂覆在玻碳电极(直径为3mm)上,在室温下干燥24h,cu

‑

ni双原子电催化剂玻碳表面的负载量均为0.5mg

·

cm

‑2。

132.氮气的电化学还原(nrr)测试:

133.在h型电解池中,氩气/氩气(经纯化装置纯化去除no

x

)以100

‑

150ml

·

min

‑1的气体流速通入整个反应装置中持续20min,以充分排除电解质和反应装置中的空气,然后将气体流速调节为25ml

·

min

‑1进行电化学nrr实验。0.1mna2so4电解质溶液用氮气饱和,银/氯化银(ag/agcl,3m)电极为参比电极,pt网为对电极,发明制备的cu

‑

ni双原子电催化剂为工作电极形成三电极体系测试nrr性能。线性扫描伏安法(lsv)在扫描速度为5.0mv

·

s

‑1时进行测试。所有工作电极施加的测试电位(vs.ag/agcl)转化为标准氢电势电位(vs.rhe):e(rhe)=e(ag/agcl)+0.059ph+0.197。

134.从电解池阴极和阳极导出反应液体用靛酚蓝分光光度法和核磁共振氢谱对产物氨进行检测,计算产物氨的法拉第效率fe(%)=(3

×

n(nh3)

×

f)/q

×

100%,式中,n(nh3)为对应的氨摩尔量,f为法拉第常数(96485),q为测试过程中的电子转移数量。

135.如图15所示,为本发明制得的cu

‑

ni双原子电催化剂在氩气和氮气饱和na2so4电极液中的极化曲线图;从图中可以看出,该催化剂具有优异的氮气电化学还原活性。

136.如图16所示,为本发明制得的cu

‑

ni双原子电催化剂应用于氮气电化学还原反应时不同外加电位对应的产氨速率和法拉第效率,由图可知,产物氨具有极高的产率和法拉第效率,表明该cu

‑

ni双原子电催化剂具有优异的nrr活性。

137.综上可见,本发明实施例不仅制备工艺简单、成本低廉,而且所制备出的双原子电催化剂具有优异的电催化性能。

138.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

139.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1