一种变压器用散热器表面涂装工艺的制作方法

:

1.本发明涉及变压器用散热器制造领域,具体是一种变压器用散热器表面涂装工艺。

背景技术:

2.散热器用于变压器的散热,由于其工作环境的特殊性,散热器的耐久性与长效性成其重要的性能考量,于是对散热器的防锈、防腐蚀成为了重要的研究课题。

3.目前,油浸式变压器用散热器常用的防腐蚀措施有:热浸锌处理,散热器表面经过前处理、浸助镀液、烘干预热、热浸锌、整理、降温冷却、钝化、漂洗、干燥、检验的流程,通过表面锌层的电化学作用以达到对散热器的防腐蚀保护;喷漆处理,散热器表面经过前处理、喷涂底漆、流平烘干、喷涂面漆、流平烘干、检验的流程,通过表面漆膜对环境的屏蔽作用以达到对散热器的防腐蚀保护;热浸锌和喷漆处理,散热器表面经过热浸锌处理、打磨、喷涂、干燥、检验的流程,使工件表面形成多层防腐蚀保护。

4.在这些防腐措施中,散热器进行热浸锌处理,锌液表面的锌渣在工件出锌液后容易流挂在工件表面及边缘,严重影响产品外观及耐腐蚀要求;散热器进行喷漆处理,漆膜在工件各位置表面张力不同,造成漆膜厚度不均匀,产品的耐蚀性和抗冲击性不良;进行浸锌喷漆处理的散热器,虽然表面涂层有一定的耐候性和耐磨性,但不能满足长效的防腐蚀性能需要。油漆涂料中的voc排放也不符合国家对于绿色环保节能发展原生态目标。

技术实现要素:

5.针对上述问题,本发明提供一种变压器用散热器表面涂装工艺,实现产品涂装长效的防腐蚀要求及企业环保节能的发展目标。

6.本发明所采取的技术方案如下:

7.一种变压器用散热器表面涂装工艺,包括如下步骤:

8.第一步:散热器前处理,将冷轧钢板焊接成型后的散热器进行表面高温蒸发去除钣金表面防锈油;再经抛丸处理,去除表面氧化皮。

9.第二步:电泳前处理,将第二步中的散热器进行脱脂、水洗、表调、磷化、水洗清洁,使表面形成致密均匀的磷化膜。

10.第三步:电泳,将第二步中的散热器浸入到阴极电泳漆液中,使表面形成厚度20μm~30μm电泳漆膜。

11.第四步:烘干,电泳完成后,将散热器通过烘干窑内进行表面烘干。

12.第五步:喷塑,将第五步中的散热器表面进行喷涂树脂粉末,使表面形成厚度80μm~100μm树脂涂层;

13.第六步:固化,将喷涂树脂粉末后的散热器通过烘干窑进行表面涂层的固化。

14.第一步的散热器前处理具体方法如下,将冷轧钢板焊接成型后的散热器表面在烘干窑内加热到210℃

±

10℃,窑内保温时间15min~20min,油脂蒸发产生的气体通过窑内排

风装置排放到废气处理装置中;对经高温蒸发后的散热器表面进行抛丸处理,抛丸材质为钢丸,直径0.8mm~1mm,针对结构焊接产生的表面氧化皮,满足表面除锈等级sa2.5,一般持续对表面喷丸,抛丸量:80kg/m2~120kg/m2,时间25s~50s可达到。

15.第三步的电泳具体方法如下,电泳采用阴极电泳的方式;在电泳漆槽两侧设置有竖直摆放的管式阳极,在电泳漆槽底部设置有横向摆放的管式阳极,在电泳漆槽上部设置有横向摆放对称的管式阳极,对称的管式阳极中间设置有工件输送的吊杆通道,电泳漆槽内设置的管式阳级沿着槽体方向顺序排布,形成多边长笼形通道;散热器的散热板型面与水平呈垂直方向,两端集流管处通过吊杆吊装在输送线上。

16.电泳时,散热器从长笼形阳极通道的一端进入,通电电压逐步从75v升至240v,浸液时间:120s~180s,散热器从长笼形阳极通道的另一端离出,完成电泳。

17.第四步中的烘干温度为180℃

±

10℃,烘干时间10min~15min。

18.第五步的喷塑具体方法如下,喷涂采用摩擦静电涂喷树脂粉末方式;散热器的散热板型面与水平呈垂直方向,两端集流管处通过吊杆吊装在输送线上,喷涂装置设置有上部与下部喷粉机构。喷涂时,散热器从喷涂装置的上部与下部喷粉机构之间通过,喷粉机构向散热器的板间隙处进行自动定向喷粉作业。

19.上部喷粉机构的摩擦静电喷粉枪与工件的距离为100mm~200mm,供粉压力0.2mpa~0.3mpa,喷涂压力0.1mpa~0.2mpa。

20.下部喷粉机构的摩擦静电喷粉枪与工件的距离为100mm~200mm,供粉压力0.2mpa~0.4mpa,喷涂压力0.1mpa~0.3mpa。

21.第六步中的涂层固化温度为210℃

±

10℃,固化时间10min~15min。

22.本发明具有的优点和积极效果是:

23.1.本发明的一种变压器用散热器表面的涂装工艺,其散热器前处理方法,除去了冷轧钢板焊接成散热器表面上的油污及焊接氧化皮,使表面获得良好的表面清洁度,更利于后序的电泳处理。散热器的电泳方法,通过由管式阳级构建成的多边长笼形为散热器电泳时提供全包覆式的阳极电场,保证了电场力及分布均匀度,通过其高附着力、高泳透率的特性,大大提高了产品的抗腐蚀性能;散热器的喷粉方法,使粉末涂层均匀覆盖到散热器表面及狭窄空间处,达到产品涂膜厚度要求,通过其高附着力、高机械强度及耐老化性能,提高了散热器表面的机械强度和长效防腐蚀性能。

24.2.本发明的一种变压器用散热器表面涂装工艺可实现了高度机械化与自动化生产,减少了生产废料的排放,进一步推动企业生产向安全、环保的方向推进。

附图说明:

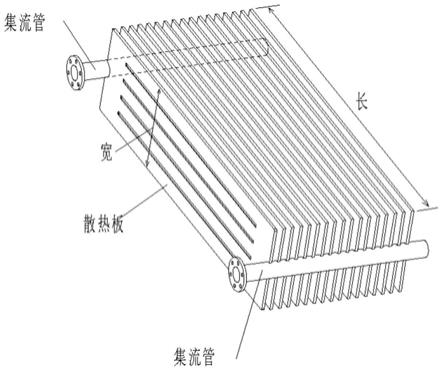

25.图1散热器结构图;

26.图2是散热器电泳流程图;

27.图3是散热器电泳方法示意图;

28.图4是散热器喷粉流程图;

29.图5是散热器喷粉方法示意图;

具体实施方式:

30.下面结合附图和具体实施例对本发明进一步说明,实施例中的工艺方法,如无特别说明,均为常规方法。

31.第一步:散热器前处理,参阅图1所示,为某一规格的变压器用散热器,有25片冷轧钢板焊接成的散热板,长3600mm,宽520mm,其板间距为32mm,两端为集流管式结构。将散热器在烘干窑内加热到210℃,窑内保温时间20min。

32.散热器高温除油后,封闭散热器集流管处的开口位置,再进行表面抛丸处理,抛丸材质为钢丸,直径0.8mm~1mm,抛丸量:80kg/m2~120kg/m2,持续对表面喷丸时间25s~50s,散热器表面无油脂、污垢、氧化皮等附着物。

33.第二步:电泳前处理,将第二步中的散热器进行脱脂、水洗、表调、磷化、水洗清洁,使表面形成致密均匀的磷化膜,磷化膜厚度2μm~4μm。

34.第三步:电泳,参阅图2、图3所示,散热器的板型面与水平呈垂直方向,两端集流管处通过吊杆吊装在输送线上;散热器电泳方法涉及:船形电泳槽1,侧部管式阳极2,上部管式阳极装置3和底部管式阳极4;侧部管式阳极2通过卡箍5竖直固定到船形电泳槽1的侧壁上;在船形电泳槽1上部设置有两侧对称的上部管式阳极装置3,中间留有散热器6输送时的专用吊具7通道,上部管式阳极装置3一个或者多个沿着电泳槽长度方向排布并通过螺旋吊具悬8吊在输送线9下;底部管式阳极通过卡箍横向固定在船形电泳槽1底部;侧部管式阳极2、上部管式阳极装置3、底部管式阳极4全面覆盖在工件四周,上部管式阳极装置3和底部管式阳极4的连接管10从阳极一侧引出沿着船形电泳槽1侧壁向上接出;散热器6电泳时,从船形电泳槽1一侧通过输送线9进入电泳漆液面11内,再经过上部管式阳极装置3、底部管式阳极4与侧部管式阳极2的共同作用下完成电泳上膜过程,随后离开电泳漆液面至下一工位。

35.其中电泳漆为阴极电泳漆,通电电压随散热器位置逐步从75v升至240v,浸液时间:120s~180s,使表面形成厚度20μm~30μm电泳漆膜。

36.第四步:烘干,电泳完成后,将散热器6通过烘干窑内进行表面烘干,烘干温度为180℃,烘干时间15min,电泳漆膜完全固化。通过强风调整散热器表面温度为50℃进入下一工位。

37.第五步:喷塑,参阅图4、图5所示,散热器6通过输送线9输送到喷粉装置12内,散热器6从喷粉装置12的上部与下部喷粉机构之间通过,喷粉装置12向散热器的板间隙处进行自动定向喷粉作业;散热器6喷塑方法涉及:喷粉装置12,喷粉装置12内设置有上部喷粉机构13、下部喷粉机构14、固定架15、丝杠调距结构16;固定架15布置在散热器6输送通道两侧,上部喷粉机构13和下部喷粉机构14分别安装在两侧固定架15的顶端与底端,两侧上部喷粉机构13和下部喷粉机构14与丝杠调距结构16相连接;每个喷粉装置12上设置有一个或多个横向排列的摩擦静电喷枪17;通过专用吊具7悬吊在输送线9下散热器6进入喷粉装置内后,通过控制两侧丝杠调距结构16得到旋转来调整两侧上部喷粉机构13和下部喷粉机构14间的距离,进而调整摩擦静电喷枪17的喷粉管与工件上、下轮廓的喷粉距离,设置喷粉的供粉压力、喷涂压力,散热器6在上部喷粉机构13和下部喷粉机构14之间通过时,摩擦静电喷枪17向工件的板间隙进行喷粉作业。

38.其中,上部喷粉机构13的摩擦静电喷枪17与工件的距离为150mm,供粉压力0.26mpa,喷涂压力0.14mpa。下部喷粉机构14的摩擦静电喷枪17与工件的距离为120mm,供

粉压力0.26mpa,喷涂压力0.16mpa;悬链速:1m/min,总供粉量:3800-4000g/min,使表面形成厚度80~100μm树脂涂层;对散热器6吊点位置进行人工补粉。

39.第六步:固化,将喷涂树脂粉末后的散热器通过烘干窑内进行表面涂层的固化,涂层固化温度为210℃,固化时间15min。

40.实施例的散热器表面涂装性能见表1所示。表1散热器表面涂装性能指标涂膜厚度130μm铅笔硬度8h附着力0级耐盐雾性满足i类盐雾试验1000h表面要求耐人工气候老化性满足i类盐雾试验1000h表面要求

41.在上述实施例中,对本发明的最佳实施方式做了描述,在本发明的构思下,仍可做出很多变化。在此说明,在本发明的发明构思下所做出的任何改变都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1