酸性蚀刻液电解氯气回用装置的制作方法

1.本实用新型涉及蚀刻液尾气回收技术领域,特别涉及一种酸性蚀刻液电解氯气回用装置。

背景技术:

2.蚀刻是印刷电路板制程中的重要工艺,其中,酸性蚀刻因为具有侧蚀小、精密蚀刻能力强和易于控制速率等优点而得到广泛应用。随着蚀铜反应的进行,溶液中的二价铜离子浓度将不断下降,而累积的一价铜离子越来越多,溶液的氧化还原电位随之降低,表现为蚀刻速度快速下降、蚀刻能力快速减弱、蚀刻效果劣化,直至最后失去效能。

3.为继续保持药液的蚀铜能力,需要对蚀刻液进行活化再生,使一价铜离子尽快转变成二价铜离子,常通过将酸性蚀刻液通入隔膜电解槽,在外加直流电作用下将铜离子还原成金属铜回收,再生液经补充氧化剂和盐酸后再回用至蚀刻线。

4.而电解所产生的氯气一般都是将电解产生的氯气通入再生液缸或直接通入生产线蚀刻液缸,电解产生的氯气不能充分回收利用,使得氯气回收利用率低,尾气处理成本增加,无法达到资源充分利用和环保的要求。

技术实现要素:

5.基于此,有必要提供一种酸性蚀刻液电解氯气回用装置。

6.本实用新型解决上述技术问题的技术方案如下:一种酸性蚀刻液电解氯气回用装置,包括:工作台、回收罐、射流泵、射流器、进液管、射流管和进气管;

7.所述回收罐设置在所述工作台上,所述回收罐具有容纳腔;

8.所述射流泵设置在所述工作台上,所述射流泵上具有第一进液口和第一出液口,所述射流器设置在所述容纳腔内,所述射流器上具有第二进液口、第二出液口和进气口;

9.所述进液管与所述第一进液口连通,所述射流管的第一端与所述第一出液口连通,所述射流管的第二端与所述第二进液口连通,所述进气管与所述进气口连通。

10.在一个实施例中,所述酸性蚀刻液电解氯气回用装置还包括回收管,所述回收管与所述容纳腔连通。

11.在一个实施例中,所述进液管上设置有第一阀门。

12.在一个实施例中,所述射流管上设置有第二阀门。

13.在一个实施例中,所述回收管上设置有第三阀门。

14.在一个实施例中,所述酸性蚀刻液电解氯气回用装置还包括泄压管,所述泄压管与所述容纳腔连通。

15.在一个实施例中,所述泄压管上设置有石棉管,所述石棉管与所述泄压管连通。

16.在一个实施例中,所述容纳腔的侧壁设置有挡止板,所述挡止板的一端与所述容纳腔的侧壁连接,所述挡止板的一端朝向所述容纳腔的底部。

17.本实用新型的有益效果是:本实用新型提供的一种酸性蚀刻液电解氯气回用装

置,通过射流泵将蚀刻线上的酸性蚀刻液输送至射流器内,电解产生氯气通过进气管进入射流器内进行气液混合反应,并在射流器的作用下,氯气能够充分与酸性蚀刻液混合,氯气能够将蚀刻线上的酸性蚀刻液中一价铜离子转变成二价铜离子,使得酸性蚀刻液活化再生,进行调配后能够重新回到生产线得以循环运行,从而电解产生的氯气能够充分被利用,提高了氯气的回收利用率。

附图说明

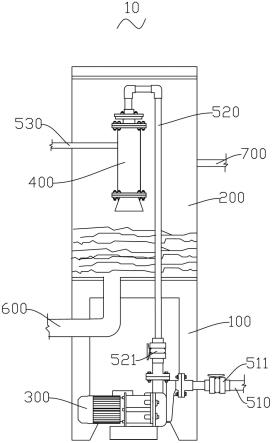

18.图1为一个实施例的酸性蚀刻液电解氯气回用装置的结构示意图。

19.附图中,10、酸性蚀刻液电解氯气回用装置;100、工作台;200、回收罐;300、射流泵;400、射流器;510、进液管;511、第一阀门;520、射流管;521、第二阀门;530、进气管;600、回收管;700、泄压管。

具体实施方式

20.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。以下将结合本实用新型实施例的附图,对本实用新型的技术方案做进一步描述,本实用新型不仅限于以下具体实施方式。

21.需要理解的是,实施例的附图中相同或相似的标号对应相同或相似的部件。在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

22.在一个实施例中,如图1所示,一种酸性蚀刻液电解氯气回用装置10,包括:工作台100、回收罐200、射流泵300、射流器400、进液管510、射流管520和进气管530;所述回收罐200设置在所述工作台100上,所述回收罐200具有容纳腔;所述射流泵300设置在所述工作台100上,所述射流泵300上具有第一进液口和第一出液口,所述射流器400设置在所述容纳腔内,所述射流器400上具有第二进液口、第二出液口和进气口;所述进液管510与所述第一进液口连通,所述射流管520的第一端与所述第一出液口连通,所述射流管520的第二端与所述第二进液口连通,所述进气管530与所述进气口连通。

23.在本实施例中,回收罐200的横截面形状为方形,射流泵300设置在工作台100上,且位于回收罐200的下方,射流泵300通过射流管520与射流器400连通,进液管510内的酸性蚀刻液能够在射流泵300的作用下,经射流管520输送至射流器400内,进气管530的氯气在气体扩散作用下相应输送至射流器400内,从而电解产生的氯气能够与酸性蚀刻液充分混合,进行气液混合反应,并在射流器400高速向下喷出作用下,酸性蚀刻液能够形成大量的小液滴,能够增大氯气与酸性蚀刻液的接触面积,从而能够进一步充分混合,更好地将电解液中的一价铜与氯气发生反应生成二价铜,使得酸性蚀刻液活化再生,经调配后能够重新回到生产线得以循环运行,提高了氯气的回收利用率,实现资源的循环再生,能够有效降低生产成本。

24.在一个实施例中,如图1所示,所述进液管510上设置有第一阀门511,所述射流管

520上设置有第二阀门521。具体地,通过设置第一阀门511便于控制酸性蚀刻液的输送,通过设置第二阀门521,能够控制射流管520的开启及关闭,能够避免通氯气且未输送酸性蚀刻液时,氯气经射流管520反向扩散至射流泵300及进液管510内。

25.在一个实施例中,如图1所示,所述酸性蚀刻液电解氯气回用装置10还包括回收管600,所述回收管600与所述容纳腔连通。具体地,回收管600的一端与回收罐200连通,能够及时将活化再生后的酸性蚀刻液从回收罐200内排出,经调配后重新回到生产线进行蚀刻作业。进一步地,所述回收管600上设置有第三阀门,通过开启或关闭第三阀门,能够控制酸性蚀刻液是否从回收罐200内排出。

26.为了使得反应后残留的氯气及时排出,在一个实施例中,如图1所示,所述酸性蚀刻液电解氯气回用装置10还包括泄压管700,所述泄压管700与所述容纳腔连通。具体地,泄压管700与回收罐200的连接位置高于回收管600与回收罐200的连接位置,这样,位于回收罐200底部的酸性蚀刻液便于从回收管600流出,气体物理形态的氯气则通过位置较高的回收管600扩散。

27.在一个实施例中,所述泄压管700上设置有石棉管,所述石棉管与所述泄压管700连通。具体地,石棉管中设置有石棉,部分未被吸收的氯气携带挥发性酸雾通过石棉管时,由于石棉的拦截,容易汇聚在石棉上形成液滴,从而能够将部分未被吸收的氯气与携带挥发性酸雾分离。

28.在一个实施例中,所述泄压管700的宽度由靠近回收罐200的一端至远离回收罐200的一端逐渐增大,这样,氯气从回收罐200内扩散而出时,由于泄压管700的宽度逐渐增大,能够有效减缓氯气的扩散速度,避免出现安全隐患。

29.在一个实施例中,所述容纳腔的侧壁设置有挡止板,所述挡止板的一端与所述容纳腔的侧壁连接,所述挡止板的一端朝向所述容纳腔的底部。具体地,挡止板的数量为多个,各挡止板均匀分布在容纳腔的四周侧壁上,各挡止板的一端朝向容纳腔的底部的方向倾斜设置,这样,当射流器400向下喷射大量酸性蚀刻液,酸性蚀刻液向容纳腔四周的侧壁运动并沿着侧壁逆流而上时,挡止板能够起到缓冲的作用,使得向上运动的酸性蚀刻液能够沿着挡止板的倾斜方向向下分散,再次与氯气充分接触,同时能够使得回收罐200内的酸性蚀刻液液面比较平稳。

30.在一个实施例中,所述回收罐200上开设有通孔,所述射流管520的第一端与所述射流泵300连接,所述射流管520的第二端穿过所述通孔位于所述回收罐200内,且所述射流管520的第二端与所述射流器400连接,为了能够对回收罐200进行密封,所述通孔的侧壁上设置有密封圈,所述密封圈包括金属环和橡胶层,所述橡胶层包覆在所述金属环上,所述密封圈的外侧壁与所述通孔的侧壁连接,所述密封圈的内侧壁与所述射流管520抵接,这样,能够对所述通孔进行有效地密封,避免发生泄露,所述橡胶层的材质为氟橡胶,具有良好的耐腐蚀性能,同时所述密封圈内的金属环能够大大增强所述密封圈的机械强度。

31.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1