一种基于分离器的小差压大液量排液系统的制作方法

1.本实用新型涉及气田领域,具体涉及一种基于分离器的小差压大液量排液系统。

背景技术:

2.目前,长庆气田边远含硫井场采用了以三嗪溶液为脱硫剂的井场液体脱硫一体化集成装置进行脱硫,该装置排液系统采用了常规的疏水阀排液系统,由于部分气井产液量大,达到40

‑

100方/小时,疏水阀上下游差压较小,导致疏水阀排液系统排液不及时,在井场大液量来液的段塞流工况,大部分液体直接进入下游脱硫罐,存在脱硫罐内三嗪溶液污染的隐患,因此急需研究一种适用于井场液体脱硫装置的分离器小差压大液量排液系统,以满足气井大液量段塞流工况,将液体快速的排入脱硫罐下游采气管线中。

技术实现要素:

3.本申请提供一种基于分离器的小差压大液量排液系统,实现气井大液量段塞流工况,将液体快速的排入井场脱硫装置脱硫罐下游采气管线中,避免三嗪溶液的污染,提高装置运行效率和气井生产时率。

4.本实用新型所解决的技术问题可以采用以下技术方案来实现:

5.一种基于分离器的小差压大液量排液系统,至少包括仪表风系统、原料天然气和外输系统,还包括:

6.分离器,该分离器进气口与原料天然气输出端连接,该分离器内设有气动浮球液位开关;

7.排气部,该排气部设有差压控制阀、气通一和气通二,所述差压控制阀、排气部一和排气部二并联,且差压控制阀、排气部一和排气部二一端均与分离器的排气系统连通,另一端连通外输系统;

8.排液部,该排液部设有活塞平衡式气动薄膜阀、液通一和止回阀,所述活塞平衡式气动薄膜阀和液通一并联,所述活塞平衡式气动薄膜阀和液通一一端与分离器的排液系统连通,另一端与止回阀输入端连通,所述止回阀输出端与外输系统连通;

9.所述仪表风系统与差压控制阀和气动浮球液位开关气动端连通,所述活塞平衡式气动薄膜阀气动端与气动浮球液位开关连通。

10.所述外输系统与差压控制阀、排气部一和排气部二和止回阀输出端之间连接有阀一。

11.所述气通一包括阀二,所述阀二两端分别与分离器的排气系统和外输系统连通。

12.所述气通二包括阀三、限流孔板和阀四,所述阀三、限流孔板和阀四依次串联连通。

13.所述液通一包括阀五,所述阀五连通在止回阀和分离器的排液系统之间。

14.所述活塞平衡式气动薄膜阀两侧还连通有阀六和阀七,所述阀六与分离器的排液系统连通,所述阀七与止回阀连通。

15.本实用新型的有益效果是:可以实现气井大液量段塞流工况,通过液位联动,提高液通量,将液体快速的排入井场脱硫装置脱硫罐下游采气管线中,避免三嗪溶液的污染,提高装置运行效率和气井生产时率。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

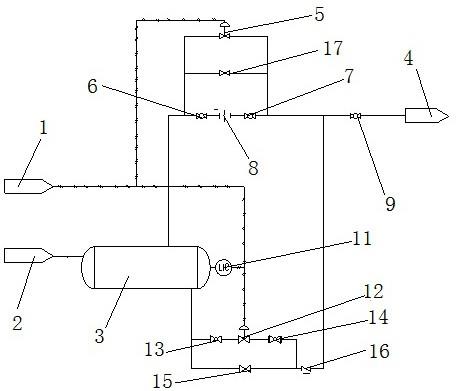

17.图1是本实用新型的结构示意图。

18.图中:1

‑

仪表风系统;2

‑

原料天然气;3

‑

分离器;4

‑

外输系统;5

‑

差压控制阀;6

‑

阀三;7

‑

阀四;8

‑

限流孔板;9

‑

阀一;11

‑

气动浮球液位开关;12

‑

活塞平衡式气动薄膜阀;13

‑

阀六;14

‑

阀七;15

‑

阀五;16

‑

止回阀;17

‑

阀二。

具体实施方式

19.实施例1:

20.参照图 1,是本实用新型实施例 1 的结构示意图,一种基于分离器的小差压大液量排液系统,至少包括仪表风系统1、原料天然气2和外输系统4,还包括:

21.分离器3,该分离器3进气口与原料天然气2输出端连接,该分离器3内设有气动浮球液位开关11;

22.排气部,该排气部设有差压控制阀5、气通一和气通二,所述差压控制阀5、排气部一和排气部二并联,且差压控制阀5、排气部一和排气部二一端均与分离器3的排气系统连通,另一端连通外输系统4;

23.排液部,该排液部设有活塞平衡式气动薄膜阀12、液通一和止回阀16,所述活塞平衡式气动薄膜阀12和液通一并联,所述活塞平衡式气动薄膜阀12和液通一一端与分离器3的排液系统连通,另一端与止回阀16输入端连通,所述止回阀16输出端与外输系统4连通;

24.所述仪表风系统1与差压控制阀5和气动浮球液位开关11气动端连通,所述活塞平衡式气动薄膜阀12气动端与气动浮球液位开关11连通。

25.实际使用时:分离器3接通原料天然气2,分离器3进行气液分离,气通过气通一或气通二,气通一或气通二的选择为根据现场气量决定,液通过活塞平衡式气动薄膜阀12和止回阀16,气液通过混合在进入外输系统内,当分离器3内液量上升,气动浮球液位开关11增大对活塞平衡式气动薄膜阀12的仪表风1通气量,活塞平衡式气动薄膜阀12开大,提高通液量。

26.实施例2:

27.参照图 1,本实施例的不同之处在于:所述外输系统4与差压控制阀5、排气部一和排气部二和止回阀16输出端之间连接有阀一9。

28.实际使用时:通过阀一9可以阻断外输系统4和本申请的通断,便于安装和维修。

29.实施例3:

30.参照图 1,本实施例的不同之处在于:所述气通一包括阀二17,所述阀二17两端分别与分离器3的排气系统和外输系统4连通。

31.实际使用时:原料天然气2气量稳定时,通过阀二17通气。

32.实施例4:

33.参照图 1,本实施例的不同之处在于:所述气通二包括阀三6、限流孔板8和阀四7,所述阀三6、限流孔板8和阀四7依次串联连通。

34.实际使用时:原料天然气2气量多的时候,气通过阀三6、限流孔板8和阀四7,在通过限流孔板8时,受限流孔板8限流,防止出气量瞬间提高。

35.实施例5:

36.参照图 1,本实施例的不同之处在于:所述液通一包括阀五15,所述阀五15连通在止回阀16和分离器3的排液系统之间。

37.实际使用时:原料天然气2气量和液量稳定时,液通过阀五15通液。

38.实施例6:

39.参照图 1,本实施例的不同之处在于:所述活塞平衡式气动薄膜阀12两侧还连通有阀六13和阀七14,所述阀六13与分离器3的排液系统连通,所述阀七14与止回阀16连通。

40.实际使用时:通过阀六13和阀七14可以双向阻断活塞平衡式气动薄膜阀12的作用,防止在不使用时通液。

41.实施例7:

42.参照图 1,一种基于分离器的小差压大液量排液方法,至少包括上述所述的一种基于分离器的小差压大液量排液系统,还包括如下步骤:

43.第一步,启动分离器3,接通原料天然气2,

44.第二步:

45.原料天然气2夹带的气量波动大,打开阀一9、阀六13和阀七14,同时设定差压控制阀5气通量,原料天然气2进入分离器3进行气液分离,气通过差压控制阀5,液体通过阀六13、活塞平衡式气动薄膜阀12、阀七14和止回阀16,气液混合进行混合,在通过阀一9进入外输系统;

46.原料天然气2夹带的气量在一定范围值内波动,打开阀一9、阀三6、阀四7、阀六13和阀七14,原料天然气2进入分离器3进行气液分离,气通过阀三6、限流孔板8和阀四7,液体通过阀六13、活塞平衡式气动薄膜阀12、阀七14和止回阀16,气液混合进行混合,在通过阀一9进入外输系统;

47.原料天然气2夹带的气量稳定,打开阀一9、阀二17和阀七14,原料天然气2进入分离器3进行气液分离,气通过阀二17,液体通过阀七14和止回阀16,然后气液混合进行混合,在通过阀一9进入外输系统;

48.第三步,气液分离时,分离器内液量增高,触发气动浮球液位开关11,气动浮球液位开关11增大对活塞平衡式气动薄膜阀12的仪表风1通气量,活塞平衡式气动薄膜阀12开大,增加液体通过量,配合差压控制阀5或限流孔板8的限制气通量,形成差压,增大排液效果;

49.第三步,完成稳定的气液混合外输。

50.实际使用时:

51.基于分离器的小差压大液量排液系统的排液量计算说明如下:

52.差压控制阀组差压为20kpa,对应活塞平衡式气动薄膜阀排液速度为40方/小时;

53.差压控制阀组差压为50kpa,对应活塞平衡式气动薄膜阀排液速度为60方/小时;

54.差压控制阀组差压为100kpa,对应活塞平衡式气动薄膜阀排液速度为80方/小时;

55.差压控制阀组差压为200kpa,对应活塞平衡式气动薄膜阀排液速度为100方/小时;

56.上面结合附图对本实用新型的实施方式作了详细的说明,但本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化,其都在该技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1