多槽金刚石复合片及锚杆钻头、无芯钻头、取芯钻头的制作方法

[0001]

本实用新型涉及矿用钻头的技术领域,特别涉及一种多槽金刚石复合片及锚杆钻头、无芯钻头、取芯钻头。

背景技术:

[0002]

金刚石复合片是由金刚石层与硬质合金基体在高温高压条件下合成的复合材料,金刚石层具有硬度高,耐磨性好的特点,而硬质合金又从整体上提高了复合材料的柔韧性和可焊性,这种材料被大量用于制造石油地质钻头的切削齿,由于在井下使用时,硬质合金总是先于金刚石层磨损,所以金刚石硬质合金复合片始终保持良好的自锐性,施加很低的钻压力就能得到较高的机械钻速,但是在使用中,由于复杂地质条件对金刚石硬质合金复合片的影响,金刚石硬质合金复合片有时会开裂,大大降低复合片的使用寿命,这种开裂可能发生在硬质合金层或者硬质合金层与金刚石层的界面,也可能发生在金刚石层。硬质合金层的开裂可通过增加硬质合金的强韧化等方法来解决,硬质合金层与金刚石层的界面的开裂问题,主要是由于硬质合金与金刚石的热膨胀系数相差较大,存在较大的内应力以及硬质合金层与金刚石层结合力较小等原因造成,解决方法包括在硬质合金层上刻槽以便增加与金刚石层的结合力调节硬质合金层与金刚石层的厚度比例等等。而金刚石层的破裂,则是由微裂纹开始,钻头在掘进过程中,由于地质结构变化,金刚石层的掘进面会不断受到不均衡的冲击力,这会导致在金刚石层,特别是金刚石层边界出现微小的裂纹,这些裂纹会不断扩展,直到贯穿整个金刚石层,或者裂纹延伸到金刚石层表面或硬质合金层中,造成大面积的金刚石层或者连接有硬质合金层的金刚石层从金刚石硬质合金复合片脱落,使之失效。

技术实现要素:

[0003]

为了解决上述问题,本实用新型提出一种多槽金刚石复合片及锚杆钻头、无芯钻头、取芯钻头。

[0004]

具体内容如下:多槽金刚石复合片,包括硬质合金基体和金刚石层,其特征是,所述的金刚石层通过高温高压烧结在硬质合金基体上,金刚石层的底端面为与硬质合金层结合的平面,金刚石层的切削端端面为圆台状的鼓型面,在金刚石层切削端端面的边沿上设有若干个相邻分布的分隔槽,相邻的分隔槽之间形成切削刃,该切削刃所对应的圆心角为α,且α≥20

°

。

[0005]

优选的,所述的分隔槽为自金刚石层的圆周面沿径向向内切除形成斜坡型的矩形槽或梯形槽,且该矩形槽或梯形槽在金刚石层的圆周面上形成的宽度为l,且l≥0.5mm,该矩形槽或梯形槽的斜坡面与金刚石层底端面之间的夹角为β,且β≤60

°

。

[0006]

优选的,所述的分隔槽为自金刚石层的圆周面偏离径向向内切除形成斜坡型的矩形槽或梯形槽,且该矩形槽或梯形槽在金刚石层的圆周面上形成的宽度为m,且m≥0.5mm,该矩形槽或梯形槽的斜坡面与金刚石层底端面之间的夹角为δ,且δ≤60

°

。

[0007]

优选的,所述分隔槽为自金刚石层的底部端面向上贯穿切除形成的矩形槽或梯形槽,且该矩形槽或梯形槽在金刚石层的圆周面上形成的宽度为n,且n≥0.5mm,该矩形槽或梯形槽的深度为h,且h≥1mm。

[0008]

优选的,包括一体成型的钻柄部和钻头基座部,钻头基座部设置在钻柄部的上部,所述的钻头基座部包括至少两个围绕轴心呈螺旋布置的翼体,在翼体的上端安装有多槽金刚石复合片或无齿金刚石复合片;在翼体的下部与钻柄部连接的部位设有排屑槽部,所述排屑槽部包括均为弧形的排屑槽a和排屑槽b,排屑槽a自多槽金刚石复合片或无齿金刚石复合片前端的翼体的下部螺旋向下延伸,排屑槽b自排屑槽a的尾部螺旋向下延伸;所述锚杆钻头内部设有贯通钻柄部、排屑槽部和钻头基座部中心的通水道,所述通水道内设有连接螺纹;所述通水道在翼体之间的开口为方形口或圆形口。

[0009]

优选的,所述的翼体的上端安装的均为多槽金刚石复合片;或者,多槽金刚石复合片和无齿金刚石复合片间隔分布的安装在翼体的上端。

[0010]

优选的,包括连成一体的柄、若干个翼,所述的柄内部为中空结构,柄的尾部内设有安装螺纹,若干个翼环绕在柄的前端,每个翼上设有主进给复合片和扩孔复合片,所述的扩孔复合片位于翼的外边沿,所述的主进给复合片位于扩孔复合片内侧,柄的前端面上设有与柄内部连通的冲水孔,所述扩孔复合片至少有两个,前后设置在同一圆周上;冲水孔之间的柄的前端面上设有凸起辅助翼,辅助翼上设有辅助复合片;所述柄的上端侧面位于翼与翼之间的部分设有辅助冲水孔;所述的主进给复合片为多槽金刚石复合片或无齿金刚石复合片,所述的扩孔复合片为多槽金刚石复合片或无齿金刚石复合片,所述的辅助复合片为多槽金刚石复合片或无齿金刚石复合片。

[0011]

优选的,所述的主进给复合片均为多槽金刚石复合片,所述的扩孔复合片均为多槽金刚石复合片,所述的辅助复合片均为多槽金刚石复合片;或者,若干个翼上的主进给复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布;若干个翼上的扩孔复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布;辅助翼上的辅助复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布。

[0012]

优选的,包括连成一体的柄、若干个翼,所述柄的中部设有取芯孔,柄的尾部设有安装螺纹,若干个翼环绕在柄的前端,翼上设有主进给复合片和扩孔复合片,所述的扩孔复合片位于翼的外边沿,所述的主进给复合片位于扩孔复合片内侧,所述扩孔复合片至少有两个,前后设置在同一圆周上;所述的主进给复合片为多槽金刚石复合片或无齿金刚石复合片,所述的扩孔复合片为多槽金刚石复合片或无齿金刚石复合片。

[0013]

优选的,所述的主进给复合片均为多槽金刚石复合片,所述的扩孔复合片均为多槽金刚石复合片;或者,若干个翼上的主进给复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布;若干个翼上的扩孔复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布。

[0014]

本实用新型的有益技术效果:本实用新型是一种多槽金刚石复合片及锚杆钻头、无芯钻头、取芯钻头,金刚石复合片包括硬质合金基体和金刚石层,本实用新型的金刚石层

的边沿设有分隔槽,使金刚石的边沿形成多个锯齿状的切削刃,这些分隔槽阻止了裂纹在整个金刚石层的扩展,在经受相同大小的冲击时,金刚石层脱落面积大幅度减少,大大增加了金刚石复合片的使用寿命,同时,分隔槽之间的切削刃释放了金刚石层中的内应力,防止金刚石层与基体出现分层;分隔槽间隔形成的锯齿状切削刃能够减少多槽金刚石复合片的切削端和圆周面与地层的接触面积,增加钻头的吃入能力;通过将切削端端面设计为大于底端端面面积的鼓型面,使整个复合片成为非规则圆柱形的异性结构,从而使复合片基体的圆周面的后部与地层之间的摩擦力减小,能提高钻头的机械钻速。

附图说明

[0015]

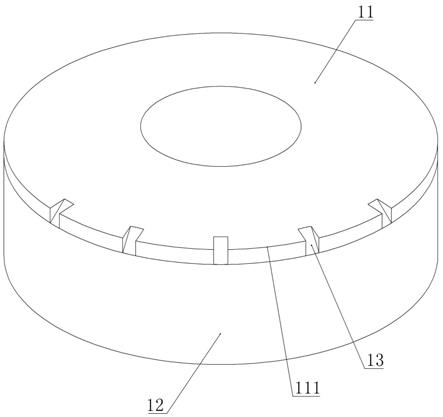

图1是多槽金刚石复合片(分隔槽为径向斜坡型矩形槽)的立体结构示意图;

[0016]

图2是图1的俯视图;

[0017]

图3是图2中a-a的剖视图;

[0018]

图4是多槽金刚石复合片(分隔槽为非径向斜坡型矩形槽)的立体结构示意图;

[0019]

图5是图4的俯视图;

[0020]

图6是图5中b-b的剖视图;

[0021]

图7是多槽金刚石复合片(分隔槽为竖向贯穿的梯形槽)的立体结构示意图;

[0022]

图8是图7的俯视图;

[0023]

图9是图8中b-b的剖视图;

[0024]

图 10 是锚杆钻头一种结构的主视图;

[0025]

图 11 是图10的左视图;

[0026]

图 12是图10的俯视图;

[0027]

图 13是锚杆钻头另一种结构的俯视图;

[0028]

图 14 是无芯钻头一种结构的主视图;

[0029]

图15是图14的俯视图;

[0030]

图 16 是无芯钻头另一种结构的俯视图;

[0031]

图 17 是取芯钻头一种结构的主视图;

[0032]

图 18是图17的俯视图;

[0033]

图 19 是取芯钻头另一种结构的俯视图;

[0034]

图中:图1-图9中,11.金刚石层、12.硬质合金基体、111.切削刃、13.沿径向向内切除形成斜坡型的矩形槽、14.金刚石层的切削端端面、15.金刚石层的底端端面、16.偏离径向向内切除形成斜坡型的梯形槽、17.自金刚石层的底部端面向上贯穿切除形成的梯形槽。

[0035]

图10-图13中,18.钻柄部、19.排屑槽部、20.钻头基座部、21.通水道、22.连接螺纹、23.排屑槽b、24.排屑槽a、25.长方形扁孔、26.翼体、27.金刚石复合片。

[0036]

图14-图16中,28.柄、29.翼、30.主进给复合片、31.扩孔复合片、32.冲水孔、33.辅助冲水孔、34.辅助翼、35.辅助复合片。

[0037]

图17-图19中,36.柄、37.翼、38.主进给复合片、39.扩孔复合片、40.取芯孔、41.安装螺纹。

具体实施方式

[0038]

实施例一:参见图1-9,多槽金刚石复合片,包括硬质合金基体和金刚石层,其特征是,所述的金刚石层通过高温高压烧结在硬质合金基体上,金刚石层的底端面为与硬质合金层结合的平面,金刚石层的切削端端面为圆台状的鼓型面,在金刚石层切削端端面的边沿上设有若干个相邻分布的分隔槽,相邻的分隔槽之间形成切削刃,该切削刃所对应的圆心角为α,且α≥20

°

。

[0039]

所述的分隔槽为自金刚石层的圆周面沿径向向内切除形成斜坡型的矩形槽或梯形槽,且该矩形槽或梯形槽在金刚石层的圆周面上形成的宽度为l,且l≥0.5mm,该矩形槽或梯形槽的斜坡面与金刚石层底端面之间的夹角为β,且β≤60

°

。本实施例中图1

-ꢀ

3给出分隔槽为自金刚石层的圆周面沿径向向内切除形成斜坡型的矩形槽的示意图;

[0040]

所述的分隔槽为自金刚石层的圆周面偏离径向向内切除形成斜坡型的矩形槽或梯形槽,且该矩形槽或梯形槽在金刚石层的圆周面上形成的宽度为m,且m≥0.5mm,该矩形槽或梯形槽的斜坡面与金刚石层底端面之间的夹角为δ,且δ≤60

°

。本实施例中图4-6给出分隔槽为自金刚石层的圆周面偏离径向向内切除形成斜坡型的矩形槽的示意图;

[0041]

所述分隔槽为自金刚石层的底部端面向上贯穿切除形成的矩形槽或梯形槽,且该矩形槽或梯形槽在金刚石层的圆周面上形成的宽度为n,且n≥0.5mm,该矩形槽或梯形槽的深度为h,且h≥1mm。本实施例中图7-9给出分隔槽为自金刚石层的底部端面向上贯穿切除形成的梯形槽的示意图;

[0042]

本实用新型的金刚石层的边沿设有分隔槽,使金刚石的边沿形成多个锯齿状的切削刃,这些分隔槽阻止了裂纹在整个金刚石层的扩展,在经受相同大小的冲击时,金刚石层脱落面积大幅度减少,大大增加了金刚石复合片的使用寿命,同时,分隔槽之间的切削刃释放了金刚石层中的内应力,防止金刚石层与基体出现分层;分隔槽间隔形成的锯齿状切削刃能够减少多槽金刚石复合片的切削端和圆周面与地层的接触面积,增加钻头的吃入能力;通过将切削端端面设计为大于底端端面面积的鼓型面,使整个复合片成为非规则圆柱形的异性结构,从而使复合片基体的圆周面的后部与地层之间的摩擦力减小,能提高钻头的机械钻速。

[0043]

实施例二:参见图10-12,一种利用实施例一所述多槽金刚石复合片的锚杆钻头,包括一体成型的钻柄部和钻头基座部,钻头基座部设置在钻柄部的上部,钻头基座部包括至少两个围绕轴心呈螺旋布置的翼体,在翼体的上端安装有金刚石复合片;在翼体的下部与钻柄部连接的部位设有排屑槽部,排屑槽部包括均为弧形的排屑槽a和排屑槽b,排屑槽a自金刚石复合片前端的翼体的下部螺旋向下延伸,排屑槽b自排屑槽a的尾部螺旋向下延伸;锚杆钻头内部设有贯通钻柄部、排屑槽部和钻头基座部中心的通水道,通水道内设有连接螺纹;通水道在翼体之间的开口为圆形口。金刚石复合片均为多槽金刚石复合片。

[0044]

实施例三:参见图13,实施例三与实施例二基本相同,相同之处不再赘述,不同之处是:金刚石复合片为多槽金刚石复合片或无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布的安装在翼体的上端。

[0045]

实施例四:参见图14-15,一种利用实施例一所述多槽金刚石复合片的无芯钻头,包括连成一体的柄、若干个翼,柄的内部为中空结构,柄的尾部内设有安装螺纹,若干个翼环绕在柄的前端,每个翼上均设有主进给复合片和扩孔复合片,扩孔复合片位于翼的外边

沿,主进给复合片位于扩孔复合片内侧,柄的前端面上设有与柄内部连通的冲水孔,扩孔复合片至少有两个,前后设置在同一圆周上;冲水孔之间的柄的前端面上设有凸起辅助翼,辅助翼上设有辅助复合片;柄的上端侧面位于翼与翼之间的部分设有辅助冲水孔;主进给复合片、扩孔复合片和辅助复合片均为多槽金刚石复合片。

[0046]

实施例五:参见图16,实施例五与实施例四基本相同,相同之处不再赘述,不同之处是:若干个翼上的主进给复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布;若干个翼上的扩孔复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布;辅助翼上的辅助复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布。

[0047]

实施例六:参见图17-18,一种利用实施例一所述多槽金刚石复合片的取芯钻头,包括连成一体的柄、若干个翼,柄的中部设有取芯孔,柄的尾部设有安装螺纹,若干个翼环绕在柄的前端,翼上设有主进给复合片和扩孔复合片,扩孔复合片位于翼的外边沿,主进给复合片位于扩孔复合片内侧,扩孔复合片至少有两个,前后设置在同一圆周上;主进给复合片和扩孔复合片均为多槽金刚石复合片。

[0048]

实施例七:参见图19,实施例七与实施例六基本相同,相同之处不再赘述,不同之处是:若干个翼上的主进给复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布;若干个翼上的扩孔复合片一部分为多槽金刚石复合片,另一部分为无齿金刚石复合片,多槽金刚石复合片和无齿金刚石复合片间隔分布。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1