一种竖井穿过软弱围岩的加固方法与流程

1.本发明属于矿业领域,具体涉及一种竖井穿过软弱围岩的加固方法,尤其是一种用于竖井穿过软弱层的预注浆与超前筋联合加固方法,适用于采用竖井开拓的地下矿山。

背景技术:

2.作为地下开采矿山最重要的开拓工程之一,竖井一般深度较大,浅则一两百米,深则超千米,在竖井掘进过程中往往要穿过多个不同岩层,而不同岩层围岩的稳定性不尽相同。当竖井穿过的围岩强度高,稳定性强时,可采用传统的掘进支护方式。但是,当竖井掘进需穿过软弱层时,若仍采用传统的掘进支护方式,则存在较大的安全风险,轻则井壁垮塌,重则井毁人亡。

3.因此,当竖井掘进至临近软弱层时,必须采取一定的措施,防止井壁垮塌,保护人员和设备安全,避免发生安全事故。

4.目前,国内外针对竖井穿过软弱层采用的主要措施有短掘掘砌、加强支护、沉井法施工以及预注浆。短掘短砌以减小单循环进尺的方式降低围岩暴露面积,效率较低,且较为被动,不能从根本上增加围岩稳定性。加强支护措施主要采取增加井筒混凝土厚度、加强配筋、施工锚杆等,成本高,效率低,且同样为被动支护。沉井法施工具有一定的局限性,适用于均质软弱地层,且成本较高,工序繁琐。传统的预注浆技术可以在一定程度上增加围岩稳定性,但在裂隙贯通性不强或粉砂岩中,效果不理想。这些因素极大地影响了竖井在软弱层中的掘进效率和安全性。

技术实现要素:

5.本发明提供一种竖井穿过软弱围岩的加固方法,要解决的技术问题是:解决上述在软弱层中掘进竖井的方法存在的不足,从根本上增强围岩的稳定性,提升竖井掘进施工安全。

6.为了解决以上技术问题,本发明提供了一竖井穿过软弱围岩的加固方法,其特征在于,具体包括以下步骤:

7.步骤1:竖井施工至距软弱层一定位置停止下掘,预留一定厚度的原岩止浆垫,在井筒底部浇筑一定厚度的混凝土,形成止浆垫混凝土;

8.步骤2:待混凝土达到设计强度后,进行钻孔作业,开孔圈径与竖井直径相同,设计钻孔8~12个,孔径φ60~80mm,沿开孔圈均匀布置,终孔圈径为竖井直径+2~4m,开孔圈、终孔圈与竖井同心,孔深超过软弱层5m;

9.步骤3:待钻孔达到设计孔深后,向孔内投入钢筋,长度与钻孔深度相同,然后对该孔进行最后一次注浆;

10.步骤4:单个孔注浆结束后,就近施工下一个孔,钻孔注浆依次进行,直至全部结束。

11.有益效果:本发明工艺简单,施工效率高,安全性强,将原有的破碎软弱层改良为

稳定岩体,将可能的涌水挤压至井筒外围,对软弱围岩稳定性提升明显,可有效增加竖井在软弱层中掘进施工速度和安全性。水泥浆液注入软弱层后,可将软弱围岩胶结为一个整体,增加围岩强度,提高稳定性。同时,高压浆液将可能的涌水挤压至井筒外围,从而将原来的破碎软弱层改良为稳定岩体隔水层,减低井筒涌水量。另外,注浆孔内置入钢筋,当竖井掘进至注浆与超前筋联合加固后软弱层时,竖直方向对围岩起到悬吊作用,防止围岩竖向下滑;在水平方向,钢筋起到抗挤压作用,可有效阻止围岩侧向滑移。

附图说明

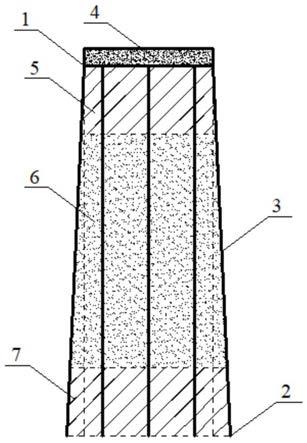

12.图1是注浆钻孔俯视图;

13.图2是注浆钻孔正视图。

14.其中:1是井筒(开孔圈),2是终孔圈,3是钻孔,4是浇筑混凝土止浆垫层,5是预留原岩止浆垫层,6是软弱层,7是钻孔超深原岩。

具体实施方式

15.为使本发明的目的、内容和优点更加清楚,下面对本发明的具体实施方式作进一步详细描述。

16.本发明提供一种竖井穿过软弱围岩的加固方法,其特征在于,所述方法包含两部分,一是软弱层预注浆,二是安装超前筋,两者联合作用加固竖井软弱围岩,具体包括以下步骤:

17.步骤1:竖井施工至距软弱层3~5m位置停止下掘,在井筒底部浇筑1~2m厚c30混凝土,软弱层上部3~5m厚原岩和1~2m厚混凝土共同组成注浆止浆垫层,用于防止注浆过程浆液渗漏。

18.若止浆垫围岩为iv类或v类,则在浇筑混凝土前,距井筒底板0.5~1m(混凝土厚度一半)位置,沿井壁一周均匀施工一排锚杆(直径φ25~38mm,长度2~4m),间距1~2m,锚杆长度一半进入井壁,外部预留一半长度浇筑于混凝土止浆垫内,从而将混凝土止浆垫与围岩锚固为一个整体,防止注浆压力将止浆垫层顶松。止浆垫围岩指的是止浆垫周围的原岩。

19.步骤2:止浆垫混凝土养护3天后,搭设钻机操作平台,材料为φ89~114mm无缝钢管,平台高度为1~2m,上部用钢筋网等材料封闭,并采用30~50mm厚木板对钻机底座与作业平台之间进行固定,搭设钻机操作平台的目的一是便于人员操作,防止跌落;二是用于固定和移设钻机;三是一旦出现涌水,操作平台下部可作为缓冲空间,便于人员采取紧急措施。

20.步骤3:待止浆垫混凝土达到设计强度后,进行钻孔作业,开孔圈径与竖井直径相同,设计钻孔8~12个,孔径φ60~80mm,沿开孔圈均匀布置,终孔圈径为竖井直径+2~4m,开孔圈、终孔圈与竖井同心,钻孔垂深为5m止浆垫+软弱层厚度+5m,即孔深超过软弱层5m。

21.孔口5m段采用φ110~150mm钻头钻进,埋设5m长φ108~119mm硬质钢管孔口管,并用浓密快凝水泥浆将孔口管外壁与钻孔之间的空隙充满,养护36h后进行扫孔,再采用1.5倍注浆终压对孔口管进行耐压抗渗试验,确认无泄漏后进行φ60~80mm正常段钻进。当软弱层厚度较大,钻进困难或塌孔严重时,可分段钻进,即钻进

‑

注浆

‑

扫孔循环进行,分段高度5~10m,直至钻孔达到设计深度。

22.步骤4:待钻孔达到设计孔深后,向孔内置入φ20~40mm钢筋,长度与钻孔深度相同。

23.步骤5:采用p.o42.5普硅水泥配制单液水泥浆,水灰比为4~1:1,水泥与水玻璃的配比为1:0.3~0.5,水玻璃模数2.8~3.4,浓度宜为35~45波美度,终孔压力为静水压力的3~5倍,但不低于6mpa。

24.步骤6:单个孔注浆结束后,就近施工下一个孔,钻孔注浆依次进行,直至全部结束,注浆体养护周期为7天。

25.实施例:

26.某矿山掘进副井直径7.5m,根据工勘资料显示,井深111m~140m段29米井筒围岩为断层泥,属于v类围岩,工勘岩芯呈散体状,遇水即可快速崩解,局部泥柱状,手可捏碎,rqd值为0,为软弱带,且弱含水,可能形成流沙层,围岩稳定时间仅为数分钟至数小时,极易片帮垮塌。若不提前采取加固措施而进行常规掘砌,极有可能发生井壁或围岩垮塌事故,存在较大的安全风险,现场对该段进行预注浆与超前筋联合加固技术处理,具体为:

27.步骤1、浇筑止浆垫。施工至108m深后停止掘进,预留3m厚原岩止浆垫,首先在距离井筒底板0.5m高位置沿井壁均匀施工一圈锚杆,锚杆规格φ25mm*2000mm,间距1m,锚杆进入围岩1m,然后在井筒内浇筑1m厚c30混凝土止浆垫,养护3d。

28.步骤2、搭设钻机操作平台。为保证钻机快速移位安装,同时确保钻孔遇水提钻后能迅速关闭阀门,作业面设立操作平台。平台搭建选用φ108无缝钢管,高度为2m,上部用钢筋网等材料封闭。为防止钻进过程中出现突水冲倒钻机的情况出现,钻机底座与操作平台之间采用3cm厚木板进行固定。

29.步骤3、钻孔。预注浆孔12个,孔径φ64mm,孔垂深38.0m,开孔圈径7.5m,终孔圈径9.5m,开孔圈、终孔圈与竖井同心,钻孔沿开孔圈均匀布置,孔口距1.9m,终底距2.5m,钻孔角度为径向外偏2

°

,孔口5m段采用φ130mm钻头钻进,埋设φ108

×

4mm

×

5m硬质钢管孔口管,并用浓密快凝水泥浆将孔口管外壁与钻孔之间的空隙充满,养护36h后进行扫孔,采用9mpa压力对孔口管进行耐压抗渗试验,确认无泄漏后进行正常段钻进。单个钻孔分四段进行钻进,即钻进

‑

注浆

‑

扫孔循环进行,分段高度9~10m,直至钻孔达到设计深度。

30.步骤4:待钻孔达到设计孔深后,向孔内投入φ30mm钢筋,长度与钻孔深度相同,然后对该孔进行最后一次注浆。

31.步骤5、注浆。采用p.o42.5普硅水泥配制单液水泥浆,水灰比为1:1,水泥与水玻璃的配比为1:0.3,水玻璃模数3.1,终孔压力6mpa。

32.步骤6:单个孔注浆结束后,就近施工下一个孔,钻孔注浆依次进行,直至全部结束,注浆体养护周期为7d。

33.步骤7、效果验证。在井筒中心施工一个φ64mm

×

38m垂直钻孔,取芯进行强度试验,用于验证加固效果。

34.本发明通过预留原岩止浆垫层、浇筑混凝土止浆垫层、搭设操作平台、钻孔、置入钢筋、注浆、效果验证等步骤,将原来的软弱层改良为稳固的围岩,以利于竖井快速掘进施工。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形

也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1