适用于瓦斯矿井的中低压三相混合射流切割装置及方法与流程

1.本发明适用于瓦斯矿井的中低压三相混合射流切割装置及方法,属于用于瓦斯矿井的射流切割技术领域。

背景技术:

2.煤矿井下作业必须要使用锚杆、锚索等对巷道进行支护,但随着井下作业进程的推进,部分支护区域需要维修与拆除,此时必须进行切割退锚,由于煤矿井下环境复杂多变,具有高温、高湿、高粉尘与瓦斯等特点,采用传统锚杆、锚索热切割的方式会产生静电与明火,将对煤矿工作人员的生命安全带来严重威胁。

3.为避免使用热切割带来的安全隐患,目前主流的冷切割技术为高压水射流切割技术,其中授权号为cn204772112u的实用新型专利,公开了一种“高效率高压水射流切割机”,其结构原理是将一定量的水通过泵送使其到达高压管路中,再经过喷嘴加快喷水的速度,形成射流;通过水射流,能够有效地切割、磨削、粉碎与冲蚀,且切割过程中并不会出现粉尘,亦不会产生有毒气体,可将其适用于复杂环境下的切割作业;该方法相比于传统锚杆、锚索的热切割方式,尽管高压水射流切割装置具有显著的优势,但由于其近300mpa~400mpa的高加载压力与混砂液射流在切割金属过程中,仍会产生高于瓦斯临界的着火温度的火花等安全问题,严重限制了该切割方法与技术在瓦斯矿井中的使用。

技术实现要素:

4.本发明为了克服现有技术中存在的不足,所要解决的技术问题为:提供一种适用于瓦斯矿井的中低压三相混合射流切割装置硬件结构及切割方法的改进。

5.为了解决上述技术问题,本发明采用的技术方案为:适用于瓦斯矿井的中低压三相混合射流切割装置,包括液体加压系统、固体投放系统、气体加压系统、射流系统和数据采集处理系统,在所述射流系统中设置有三相混合罐;在所述液体加压系统中设置有高压储液罐,所述高压储液罐的进液端通过耐高压管路依次串接有液体增压泵、第一截止阀、过滤器、水源;所述高压储液罐的出口端通过耐高压管路依次串接第一泄压阀、液体流量计、第一电磁阀后与三相混合罐连通;在所述高压储液罐的内壁上还设置有第一压力传感器与第一温度传感器;在所述固体投放系统中设置有搅拌箱,所述搅拌箱的进液口通过普通管路与第二电磁阀的输出端相连,所述第二电磁阀的输入端通过普通管路接在液体增压泵与第一截止阀之间的耐高压管路上;所述搅拌箱的进砂口通过进砂管与第三电磁阀的输出端相连,所述第三电磁阀的输入端通过进砂管与砂砾源连接;所述搅拌箱的出液口通过耐高压管路与第四电磁阀的输入端相连,所述第四电磁阀的输出端通过耐高压管路接入三相混合罐中;

所述搅拌箱的底部还设置有电动搅拌轮,所述搅拌箱的内壁上还设置有粘度传感器;在所述气体加压系统中设置有高压储气罐,所述高压储气罐的进气端通过耐高压管路依次串接有气体增压泵、第二截止阀、气源;所述高压储气罐的出口端通过耐高压管路依次串接第二泄压阀、气体流量计、第五电磁阀后与三相混合罐连通;所述高压储气罐的内壁上还设置有第二压力传感器与第二温度传感器;所述三相混合罐的出口通过耐高压管路串接第六电磁阀后与喷嘴相连;所述三相混合罐的内壁上还设置有第三压力传感器与第三温度传感器;所述三相混合罐的外侧还设置有冷却箱;在所述数据采集处理系统中设置有控制台,所述控制台中设置有中央控制器,所述中央控制器通过导线分别与第一截止阀、液体增压泵、第一压力传感器、第一温度传感器、第一泄压阀、液体流量计、第一电磁阀、第二电磁阀、第三电磁阀、电动搅拌器、粘度传感器、第四电磁阀、第二截止阀、气体增压泵、第二压力传感器、第二温度传感器、第二泄压阀、气体流量计、第五电磁阀、第三压力传感器、第三温度传感器、第六电磁阀的控制端相连。

6.还包括运载平台,所述高压储液罐、搅拌箱、高压储气罐、三相混合罐均安装在运载平台上;所述运载平台具体为小型履带式运载车。

7.所述喷嘴的外壁上还设置有激光集束器,用于在射流切割过程中辅助人员瞄准与定位。

8.所述高压储液罐的容积在10l~20l范围内,最大耐压30mpa;所述高压储气罐的容积是高压储液罐容积的1/2,最大耐压60mpa;所述搅拌箱的容积是高压储液罐容积的2/3,最大耐压5mpa;所述三相混合罐的容积是高压储液罐容积的1/5,最大耐压60mpa。

9.所述第一截止阀、第二截止阀具体为高压平衡式截止阀,最大耐压20mpa;所述第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀、第五电磁阀、第六电磁阀具体为常闭式耐高压截止阀,最大耐压80mpa。

10.所述液体增压泵具体为大流量气动液体增压柱塞泵,最大输出压力26mpa,输出流量2l/min;所述气体增压泵具体为大流量气动气体增压柱塞泵,最大输出压力52mpa,输出流量20l/min。

11.所述液体流量计具体为球面密封型耐压涡轮流量计,测量精度为1ml,最大耐压30mpa,工作温度的范围为

‑

20℃~150℃;所述气体流量计具体为球面密封型耐压涡轮流量计,测量精度为1ml,最大耐压60mpa,工作温度的范围为

‑

20℃~150℃。

12.所述第一压力传感器、所述第二压力传感器、所述第三压力传感器的测温范围为0~100mpa,测量精度为0.1℃,最大耐温50℃。

13.所述粘度传感器的测量范围为0~1000cp,测量精度为0.5cp,最大耐压5mpa,工作温度的范围为

‑

40℃~105℃。

14.适用于瓦斯矿井的中低压三相混合射流切割方法,射流切割方法按如下步骤进行:步骤一:通过液体增压泵将水源中的水增压到20mpa~25mpa后存储在高压储液罐内,通过气体增压泵将气源中的气体或空气增压到45mpa~50mpa后存储在高压储气罐内;步骤二:通过搅拌箱将水源中的常压水与砂砾源中40目的砂砾混合搅拌,直到箱体内液体的粘度达到5cp;步骤三:将常压水与砂砾的混合液通过管路注入三相混合罐,直到注满三相混合罐容积的1/2;步骤四:将高压储液罐中加压水通过管路注入三相混合罐,直到液体流量计的读数不再发生变化;步骤五:将高压储气罐中的加压气体或空气通过管路注入三相混合罐,直到气体流量计的读数不再发生变化;步骤六:包裹在三相混合罐外围的冷却箱开启,并将三相混合罐中混合物的温度降至0℃~5℃范围内;步骤七:在激光集束器的辅助定位下,打开第六电磁阀形成高速射流,直到三相混合罐中的压力接近0mpa;步骤八:在数据采集处理系统的实时监测与远程控制下,不断重复循环步骤一到步骤七的操作,在瓦斯矿井中实现中低压下气

‑

液

‑

固三相冷混合高速不间断的射流于物体的切割。

15.本发明相对于现有技术具备的有益效果为:本发明提供一种应用于瓦斯矿井中的射流切割装置,主要通过低压液体、中压气体及固体砂砾在低温环境下均匀混合,形成气泡包裹的含砂液,从而极大减小了喷射过程中的阻力;本装置通过气

‑

液

‑

固三相混合的方式提高了喷嘴处射流的速度,与单向液体或液

‑

固两相射流相比减小了切割所需的压力,实现了中低压条件下的射流切割;冷却箱的使用极大地降低了三相混合物的温度,减少了切割过程中火花的数量及其持续时间,使火花温度远低于瓦斯爆炸的临界着火温度,确保了在瓦斯矿井环境中该装置的安全使用。

附图说明

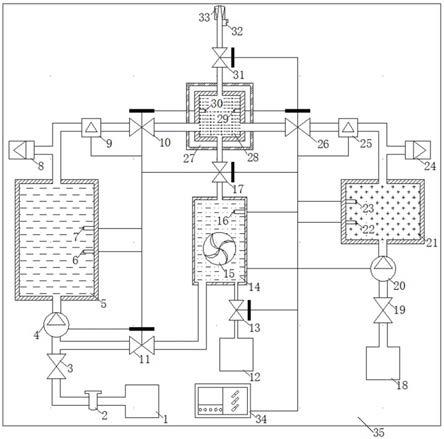

16.下面结合附图对本发明做进一步说明:图1为本发明的结构示意图;图2为本发明的电路结构示意图;图3为本发明的使用状态效果图;图中各序号含义为:1:水源;2:过滤器;3:第一截止阀;4:液体增压泵;5:高压储液罐;6:第一压力传感器;7:第一温度传感器;8:第一泄压阀;9:液体流量计;10:第一电磁阀;11:第二电磁阀;12:砂砾源;13:第三电磁阀;14:搅拌箱;15:电动搅拌器;16:粘度传感器;17:第四电磁阀;18:气源;19:第二截止阀;20:气体增压泵;21:高压储气罐;22:第二压力传感器;23:第二温度传感器;24:第二泄压阀;25:气体流量计;26:第五电磁阀;27:冷却箱;28:三相混合罐;29:第三压力传感器;30:第三温度传感器;31:第六电磁阀;32:激光集束器;33:喷嘴;34:中央控制器;35:车载平台。

具体实施方式

17.如图1和图2所示,本发明提供一种适用于瓦斯矿井的中低压三相混合射流切割装置,包括液体加压系统、气体加压系统、固体投放系统、三相混合与射流系统、数据采集处理系统及运载平台五部分构成。

18.所述液体加压系统包括水源1、过滤器2、第一截止阀3、液体增压泵4、高压储液罐5和第一泄压阀8;所述固体投放系统包括砂砾源12、搅拌箱14和电动搅拌轮15;气体加压系统包括气源18、第二截止阀19、气体增压泵20、高压储气罐21、第二泄压阀24;所述三相混合与射流系统包括冷却箱27、三相混合罐28、激光集束器32和喷嘴33;所述数据采集处理系统包括液体流量计9、第一电磁阀10、第二电磁阀11、第一压力传感器6、第一温度传感器7、第三电磁阀13、粘度传感器16、第四电磁阀17、第二压力传感器22、第二温度传感器23、气体流量计25、第五电磁阀26、第六电磁阀31与中央控制器34,所述中央控制器34还通过数据通信线缆与液体增压泵4、电动搅拌轮15与气体增压泵20的控制端相连;所述运载平台35具体为一小型履带式运载车,上述各系统都安装排布在运载平台上。

19.切割装置中设置的液体加压系统的液体增压泵4、气体增压系统的气体增压泵20、固体投放系统的电动搅拌轮15及冷却箱27均由数据采集处理系统远程控制,实现中低压液体、中低压气体与固体颗粒的均匀冷混合与高速射流。

20.在安装时,将高压储液罐5的进液口通过管路与水源1连通,在该连通管路中还设置有过滤器2、第一截止阀3和液体增压泵4;高压储液罐5的出液口通过管路与三相混合罐28连通,并在连通管路中设置有第一泄压阀8、液体流量计9和第一电磁阀10;另外还在高压储液罐5的内壁上设置有第一压力传感器6和第一温度传感器7,用于实时监测其内部的温度与压力变化。

21.所述搅拌箱14的进液口通过管路与水源1连通,在连通管路中设置有第二电磁阀11、过滤器2和第一截止阀3;所述搅拌箱14的进砂口通过管路与砂砾源12连通,在连通管路中设置有第三电磁阀13;所述搅拌箱14的出料口通过管路与三相混合罐28连通,连通管路中还设置有第四电磁阀17;另外还在搅拌箱14的内壁上设置有粘度传感器16,用于实时监测其内部流体粘度的变化。

22.所述高压储气罐21的进气口通过管路与气源18连通,在连通管路中设置有第二截止阀19和气体增压泵20;所述高压储气罐21的出气口通过管路与三相混合罐28连通,在连通管路中设置有第二泄压阀24、气体流量计25和第五电磁阀26;另外还在高压储气罐21的内壁上设置有第二压力传感器22和第二温度传感器23,用于实时监测其内部的温度与压力变化。

23.所述三相混合罐28的出料口通过管路与喷嘴33连通,该连通管路中还设置有第六电磁阀31和激光集束器32;所述喷嘴33的外壁上还设置有激光集束器32,在射流切割过程中用于辅助人员瞄准与定位。

24.所述三相混合与射流系统设置有一三相混合罐28,其三个进口通过耐高压管路分别连接高压储液罐5、高压储气罐21和搅拌箱14;所述三相混合罐28的进料口设置在其内壁

的最顶端,依靠含砂液自身重力流入;进液口设置在内壁左侧的最顶端,进气口设置在其内壁右侧的最底端,该设计利用高压进气、液过程中形成的反向涡旋及液体与气体密度的差异能够达到均匀混合的目的。

25.所述三相混合罐28的外周设置有冷却箱27,冷却箱27设置的工作温度为0℃~5℃,当温度不在该范围时,其内部设置的压缩机将开启制冷或制热,将温度稳定在该区间;所述三相混合罐的内壁上还设置有第三压力传感器29与第三温度传感器30。

26.将装置内的温度传感器、压力传感器、粘度传感器、电磁阀、气体流量计、液体流量计、气体增压泵、液体增压泵及电动搅拌轮分别通过数据传输线与中央控制器34连接,中央控制器34可以实时接收各传感器与各流量计的测量数据,并远程控制各电磁阀与激光集束器的开闭及各增压泵、电动搅拌轮与冷却箱的开关。

27.在上述具体实施方案的基础上,进一步地实施方案如下:一种适用于瓦斯矿井的中低压三相混合射流切割装置,采用高压储液罐5的容积在10l~20l范围内,最大耐压30mpa;采用高压储气罐21的容积是高压储液罐的容积的1/2,最大耐压60mpa;采用搅拌箱14的容积是高压储液罐的容积的2/3,最大耐压5mpa;采用三相混合罐28的容积是高压储液罐的容积的1/5,最大耐压60mpa,实现中低压下气

‑

液

‑

固三相混合高速不间断的射流切割。

28.一种适用于瓦斯矿井的中低压三相混合射流切割装置,采用第一截止阀3、第二截止阀19是高压平衡式截止阀,最大耐压20mpa;采用第一电磁阀10、第二电磁阀11、第三电磁阀13、第四电磁阀17、第五电磁阀26、第六电磁阀31常闭式耐高压截止阀,最大耐压80mpa,实现中低压下气

‑

液

‑

固三相混合高速不间断的射流切割。

29.一种适用于瓦斯矿井的中低压三相混合射流切割装置,采用液体增压泵4为大流量气动液体增压柱塞泵,最大输出压力26mpa,输出流量2l/min;采用气体增压泵20为大流量气动气体增压柱塞泵,最大输出压力52mpa,输出流量20l/min,实现中低压下气

‑

液

‑

固三相混合高速不间断的射流切割。

30.一种适用于瓦斯矿井的中低压三相混合射流切割装置,采用液体流量计9为球面密封型耐压涡轮流量计,测量精度为1ml,最大耐压30mpa,工作温度的范围为

‑

20℃~150℃;采用气体流量计25为球面密封型耐压涡轮流量计,测量精度为1ml,最大耐压60mpa,工作温度的范围为

‑

20℃~150℃,实现中低压下气

‑

液

‑

固三相混合高速不间断的射流切割。

31.一种适用于瓦斯矿井的中低压三相混合射流切割装置,采用第一压力传感器 6、第二压力传感器 22和第三压力传感器 29的测温范围为0~100mpa,测量精度为0.1℃,最大耐温50℃;采用第一温度传感器 7、第二温度传感器 23和第三温度传感器 30的测温范围为

‑

10℃~100℃,测量精度为0.1℃,最大耐压60mpa;采用粘度传感器16的测量范围为0~1000cp,测量精度为0.5cp,最大耐压5mpa,工作温度的范围为

‑

40℃~105℃,实现中低压下气

‑

液

‑

固三相混合高速不间断的射流切割。

32.一种适用于瓦斯矿井的中低压三相混合射流切割装置,采用喷嘴为不锈钢特种合金针型喷嘴,喷嘴直径为2mm,实现中低压下气

‑

液

‑

固三相混合高速不间断的射流切割。

33.进一步的,本发明在煤矿井下对锚索托盘的切割过程,以下通过实施例具体说明本方法的实施方式;实施一种适用于瓦斯矿井的中低压三相混合射流切割方法,该射流切割方法是通过下列步骤进行的:

将装置借助其运载平台35移动到煤矿巷道的锚索推盘附近,之后按如下方法进行托盘切割:(1)液、气加压;首先打开第一截止阀 3和第二截止阀 19,启动液体增压泵4并将水源1中的水增压到20mpa~25mpa后存储在高压储液罐5内,高压储液罐5内的压力超过25mpa后,第一泄压阀 8自动泄压;启动气体增压泵20并将气源18中的气体或空气增压到45mpa~50mpa后存储在高压储气罐21内,高压储气罐21内的压力超过50mpa后,第二泄压阀 24自动泄压。

34.(2)砂

‑

液混合;打开第二电磁阀 11,将搅拌箱14中注满水,随后关闭第二电磁阀 11并打开第三电磁阀 13与电动搅拌轮15,40目的砂砾依靠自身重力流入搅拌箱14,直到箱体内液体的粘度达到5cp后关闭第三电磁阀 13。

35.(3)三相混合;首先打开第四电磁阀 17,将常压水与砂砾的混合液通过管路注入三相混合罐28,注满该罐容积的1/2后第四电磁阀17关闭。之后打开第一电磁阀 10,高压储液罐5中20mpa的加压水通过管路喷射入三相混合罐28,并在三相混合罐28内形成逆时针涡旋,直到液体流量计9的读数不再发生变化关闭第一电磁阀 10。随后开第五电磁阀 26,高压储气罐21中45mpa的加压气体或空气通过管路注入三相混合罐28,并在三相混合罐28内形成顺时针涡旋,直到气体流量计25的读数不再发生变化关闭第五电磁阀 26。两个相反方向涡旋及气、液密度差异的作用使三相混合罐内的气体、液体及砂砾充分混合;控制包裹在三相混合罐外围冷却箱27开启,并将三相混合罐中混合物的温度降至0℃~5℃范围。

36.(4)射流;打开激光集束器32,完成射流切割前的辅助定位,之后打开第六电磁阀 31,中低压下的三相混合物经由喷嘴33形成高速射流,待三相混合罐28中的压力接近0mpa时,关闭第六电磁阀 31,射流完成。

37.在数据采集处理系统的实时监测与远程控制下,不断重复循环上述步骤,最终在瓦斯矿井中实现中低压下气

‑

液

‑

固三相混合高速不间断的射流于物体的切割。

38.实施上述一种适用于瓦斯矿井的中低压三相混合射流切割方法,实现了中低压下气

‑

液

‑

固三相冷混合后的高速包裹射流,克服了现有高压射流切割方法的缺陷,提供了一种适用于瓦斯矿井的中低压三相混合射流切割方法。

39.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1