一种软岩大变形隧道的高强预应力锚索支护体系的制作方法

1.本实用新型涉及交通地下工程技术领域,具体涉及一种软岩大变形隧道的高强预应力锚索支护体系。

背景技术:

2.中西部为多山地区,交通建设时桥隧比例往往较高,其中隧道是地下空间开发和利用的基本形式,在公路等交通路网中发挥着重要的作用。伴随着隧道工程建设需求量的日益增加,其穿越的地层条件、建设环境和建设难度也越来越具有挑战性,尤其是在穿越软弱破碎地层,如碳质板岩、碳质千枚岩和绿泥石片岩等时,岩体破碎松散、围岩自稳性差,开挖扰动后围岩变形速率快、变形量大,极易造成混凝土开裂掉块、钢架扭曲折断、仰拱隆起、支护变形侵限等病害问题,在建设过程中若发生过大变形问题,其施工难度极大。

3.同时,现场实践表明,传统采用超前注浆小导管、环向自进式中空注浆锚杆、加强钢拱架型号、减小钢架间距等支护措施常常难以保障软岩大变形隧道施工过程中围岩稳定性和支护结构的安全性。

技术实现要素:

4.本实用新型的目的是提供一种软岩大变形隧道的高强预应力锚索支护体系,以至少解决传统支护措施难以保障软岩大变形隧道施工过程中围岩稳定性和支护结构安全性的问题。

5.为了达到上述目的,本实用新型所采用的技术方案为:

6.一种软岩大变形隧道的高强预应力锚索支护体系,所述支护体系包括高强预应力锚索、高强聚酯纤维柔性网和w型钢带;

7.所述高强聚酯纤维柔性网铺设于围岩岩壁;

8.所述w型钢带环向固定于所述高强聚酯纤维柔性网;所述w型钢带上设置有开孔,所述开孔对应的围岩上设置有钻孔;

9.所述高强预应力锚索插入所述钻孔,所述高强预应力锚索的一端通过锚固剂固定到所述钻孔孔底,另一端固定到所述w型钢带。

10.进一步地,所述高强预应力锚索包括钢绞线,所述钢绞线一端插入所述钻孔并通过锚固剂固定在孔底,另一端外露于所述w型钢带并通过托盘锚固。

11.进一步地,所述支护体系还包括钢拱架,所述钢拱架环向设置在所述高强聚酯纤维柔性网外,喷射混凝土后形成初期支护。

12.进一步地,所述高强预应力锚索呈矩阵型布置。

13.进一步地,所述高强预应力锚索为高强预应力短锚索,长度为400cm或500cm。

14.进一步地,所述高强预应力锚索包括高强预应力长锚索和高强预应力短锚索,所述高强预应力长锚索的长度为1000cm,所述高强预应力短锚索的长度为400cm或500cm;

15.所述高强预应力长锚索和所述高强预应力短锚索环向间隔布置。

16.进一步地,所述w型钢带环向分段布置,纵向错开。

17.与现有技术相比,本实用新型的有益效果如下:

18.1、本实用新型改变了传统的支护时机和支护结构,取消超前注浆小导管、环向自进式中空注浆锚杆和环向注浆小导管,并将其替换为环向高预应力锚索,提出了高强预应力锚索+w型钢带+钢拱架+喷射混凝土的初支体系,即在隧道开挖后迅速施作高强预应力锚索,补偿围岩应隧道开挖而造成的损失,从而提升围岩或恢复围岩的自承能力;进而施作初期支护钢拱架及喷射混凝土,使其形成完整的初支体系,起到控制变形作用。减小了施工打钻对围岩的扰动,加快了施工速度,使高预应力锚索在隧道开挖后及时施作,并尽早恢复围岩开挖前的三向应力状态,避免大变形灾害的发生,提高了隧道建设效益。

19.2、本实用新型采用了“外锚内支”的围岩体内加固及加强主动支护与被动支护相协调的共同受力的支护体系进行结构设计,即通过加强外部围岩体内加固强度、环向使用高预应力锚索对围岩进行加固,采用长短锚索结合的方式,达到对外部围岩达到深层次加固的目的,从而减小在复杂地区修建隧道时大变形灾害的发生,并对软岩大变形隧道灾害的控制具有重要意义。

20.3、本实用新型通过短锚索预应力挤压作用使软弱破碎岩体形成组合梁和承载拱,利用长锚索将组合梁和承载拱悬吊在稳定的岩体上,提升或恢复围岩的自承能力,分散周围不均布围岩荷载,减小了初支钢架承受的围岩压力,控制了大变形的发生。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他实施例的附图。

22.图1是传统支护体系的结构图。

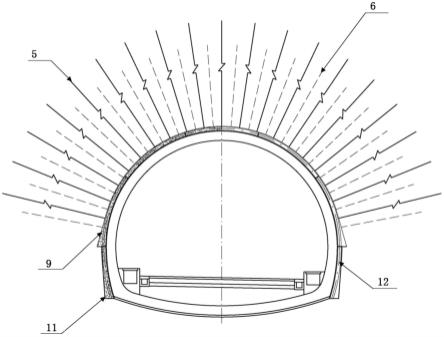

23.图2是本实用新型支护体系的结构图。

24.图3是高强预应力锚索的结构图。

25.图4是高强聚酯纤维柔性网的结构图。

26.图5是w型钢带的结构图。

27.图6是高强预应力锚索的平面布置图。

28.图7是本实用新型支护体系的三维示意图。

29.图中标识为:

30.1-长环向注浆小导管;2-中空注浆锚杆;3-超前注浆导管;4-短环向注浆小导管;5-高强预应力长锚索;6-高强预应力短锚索;7-钢绞线;8-高强聚酯纤维柔性网;9-w型钢带;10-托盘;11-喷射混凝土;12-钢拱架;13-锚固剂。

具体实施方式

31.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新

型的公开内容理解的更加透彻全面。

32.在本专利的描述中,需要理解的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

33.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“固定”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

34.如图1中的传统支护体系,包括超前注浆导管3、中空注浆锚杆2和环向注浆小导管,其中,环向注浆小导管包括长环向注浆小导管1和短环向注浆小导管4。在软岩大变形隧道施工中,这样的支护体系难以保障围岩的稳定性和支护结构的安全性,且施工进度慢,围岩扰动大。

35.如图2,本实用新型提供了一种软岩大变形隧道的高强预应力锚索支护体系,取消了传统的超前注浆导管3、中空注浆锚杆2和环向注浆小导管,改用高强预应力锚索,构建高强预应力锚索支护体系。

36.所述支护体系包括高强预应力锚索、高强聚酯纤维柔性网8和w型钢带9。所述高强聚酯纤维柔性网8铺设于围岩岩壁;所述w型钢带9环向固定于所述高强聚酯纤维柔性网8;所述w型钢带9上设置有开孔,所述开孔对应的围岩上设置有钻孔;所述高强预应力锚索插入所述钻孔,所述高强预应力锚索的一端通过锚固剂13固定到所述钻孔孔底,另一端固定到所述w型钢带9。

37.如图3,所述高强预应力锚索包括钢绞线7,所述钢绞线7一端插入所述钻孔并通过锚固剂13固定在孔底,另一端外露于所述w型钢带9并通过托盘10锚固。

38.如图2,所述支护体系还包括钢拱架12,所述钢拱架12环向设置在所述高强聚酯纤维柔性网8外,喷射混凝土后形成初期支护。

39.如图6和图7,所述w型钢带9环向分段布置,纵向错开,所述高强预应力锚索呈矩阵型布置。所述高强预应力锚索为高强预应力短锚索6,长度为400cm或500cm。根据需要,高强预应力锚索也可采用不同长度的组合形式,包括高强预应力长锚索5和高强预应力短锚索6,所述高强预应力长锚索5的长度为1000cm,所述高强预应力短锚索6的长度为400cm或500cm;高强预应力长锚索5和高强预应力短锚索6环向间隔布置。在软弱破碎围岩地层中,通过高强预应力短锚索6施加预应力,挤压作用使软弱破碎岩体形成组合梁和承载拱;利用施加预应力的高强预应力长锚索5将组合梁和承载拱悬吊在稳定的岩体上,提升或恢复围岩的自承能力,分散周围不均布荷载,控制围岩层间不均匀错动,从而限制围岩变形的进一步发生。

40.高强预应力锚索较传统长锚杆来说所需操作空间小,为柔性材料,能弯曲,利于在隧道开挖后的狭小空间内立即施作,并能及时恢复围岩的自承力;高强预应力锚索采用锚固剂锚固,较传统的注浆工艺施工简单,能在短时间内提供足够的锚固力,保证了高强预应力锚索的锚固效果,并使隧道在爆破开挖后能实现应力补偿,恢复围岩开挖前的三向应力状态,通过高强预应力锚索的主动支护方式,提高围岩自承力,减小后续施作初支钢架承受

的围岩压力,进而控制大变形的发生。

41.本支护体系能够在隧道开挖后迅速施作,以对扰动后的围岩提供足够大的应力补偿,并使其能尽快恢复围岩应力平衡,从而达到对大变形起到良好的控制效果,具体施工过程为:

42.1、在钢绞线7表面涂上黄油等防腐蚀材料,避免钢绞线7因腐蚀而造成预应力损失,从而减小其控制大变形的作用。

43.2、隧道开挖后及时铺设高强聚酯纤维柔性网8,防止围岩因施工扰动而掉块,造成人员伤亡及影响施工进度。另一方面,高强聚酯纤维柔性网8对围岩提供柔性支护,其网片尺寸为4000

×

50000mm,网格尺寸为100x

×

100mm,且网与网之间通过专用联网器工具,紧扣联接,施工方便快捷。

44.3、沿隧道开挖轮廓面将w型钢带9固定在高强聚酯纤维柔性网8表面,并通过w型钢带9上面预先制作的开孔,来确定高强预应力锚索具体打设位置,同时通过沿环向布置的w型钢带9将环向打设的高强预应力锚索连接起来,使打设的高强预应力锚索形成整体支护结构形式,w型钢带9的宽度为280mm,厚度为2.8mm。

45.4、使用钻机在w型钢带9开孔对应的围岩钻取32mm左右的钻孔,为方便安装,钻孔完成后,应先进行清孔和扩孔,扩孔直径取85-90mm,扩孔深度达500-600mm。钻孔方向应与岩面垂直或尽可能与岩层呈大角度相交,且钻孔深度的误差范围为

±

100mm。

46.5、在钢绞线7一端设置锚固剂13,锚固剂13采用树脂药卷锚固剂,且锚固长度不小于150cm,为保证锚固质量,每根高强预应力锚索使用3卷树脂药卷锚固剂。同时,树脂药卷锚固剂相比传统的注浆锚固,其携带更加方便,施工更加简单,并能迅速锚固,在短时间内能迅速提供足够大的拉拔力,从而保证围岩稳定,控制大变形的发生。

47.6、将钢绞线7插入钻孔,另一端外露于w型钢带9,并通过托盘10锚固,托盘10尺寸为300x300x16mm,中心预留孔直径为105mm。对高强预应力锚索施加预应力,预应力应不小于350kn,使其对围岩加固并能提供充分的端头锚固力。

48.实施例1:斜井送排风道加强段

49.环向采用高强预应力短锚索6,长度为400cm,环向间距100cm,纵向间距60cm,每环25根。采用锚固剂锚固,每孔使用3节2360型树脂锚固剂,锚索锚固力不小于500kn;锚索预紧力不小于350kn;锚索外露长度不大于300mm。

50.实施例2:斜井左线送排风道口交叉段

51.环向采用高强预应力短锚索6,长度为400cm,环向间距100cm,纵向间距60cm,每环25根;增设高强预应力长锚索5,长度为1000cm,环向间距120cm,纵向间距120cm,每环8根,布置在拱顶部位,起到整体悬吊作用;采用锚固剂锚固,每孔使用3节2360型树脂锚固剂,锚索锚固力不小于500kn;锚索预紧力不小于350kn;锚索外露长度不大于300mm。

52.实施例3:斜井井底与右洞交叉口加宽段

53.环向采用高强预应力短锚索6,长度为500cm,矩阵型布置,环向间距100cm,纵向间距100cm,每环29根;增设高强预应力长锚索5,长度为1000cm,矩阵型布置,环向间距100cm,纵向间距100cm,每环29根,布置在拱顶部位,起到整体悬吊作用;采用锚固剂锚固,每孔使用3节2360型树脂锚固剂,锚索锚固力不小于500kn;锚索预紧力不小于350kn;锚索外露长度不大于300mm。

54.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1