一种金属和非金属复合叶轮浇注用开式金属骨架的制作方法

1.本实用新型涉及浇注模具技术领域,尤其是一种金属和非金属复合叶轮浇注用开式金属骨架。

背景技术:

2.目前市场上大部分叶轮分两类,一类是金属铸造件,另外一类是金属和非金属复合件,然而现在的金属和非金属复合件叶轮的金属骨架均是全封闭式叶轮骨架,对模具要求太高,装模困难,对操作人员技能熟练度要求严格。

3.例如,公开号为cn209129921u的中国实用新型专利公开了一种金属、非金属复合叶轮浇铸用金属骨架,包括底板、上盖,底板、上盖通过二者之间设置叶片连接。叶片上设置通孔自叶片的后端至前端,自叶片与底板接触一侧至与上盖接触一侧,均匀且呈阵列状分布,相邻通孔之间的间隔为3-5cm;底板上设置的通孔位于相邻叶片与所述底板结合位置之间的1/2处,相邻通孔之间的间隔为 3-5cm;上盖设置的通孔位于相邻叶片与上盖的结合位置之间。浇注非金属层后,可借助通孔形成网状结构包裹金属骨架,加强结合效果,同时将通孔之间的距离控制在一定范围内,避免通孔设置过于密集降低骨架自身强度。但是这种金属骨架是全封闭式叶轮骨架,模具要求太高,装模困难,对操作人员技能熟练度要求严格。

4.因此,期望设置一种开式金属固件,降低对模具的要求,降低对装模的要求。

技术实现要素:

5.本实用新型要解决的技术问题是:解决传统全封闭式叶轮的金属骨架,模具要求太高,装模困难,对操作人员技能熟练度要求严格的问题。

6.本实用新型为解决上述技术问题所采用的技术方案是:提供一种金属和非金属复合叶轮浇注用开式金属骨架,包括底座和若干个叶片,底座为圆形,底座从边沿向中心方向凸起,底座正中设置第一通孔;若干个叶片均匀设置在底座的端面上;底座和若干个叶片上设置若干个第二通孔;底座的边沿设置若干个过渡面。

7.优选的,上述的开式金属骨架,叶片为弧形,叶片的一端与底座的边沿对齐,另一端接近第一通孔。

8.优选的,上述的开式金属骨架,叶片共有四个,垂直设置在底座的端面上。

9.优选的,上述的开式金属骨架,叶片上的若干个第二通孔成排设置,每一排从与底座的边沿对齐的一端到接近第一通孔的另一端的方向倾斜。

10.优选的,上述的开式金属骨架,底座上的若干个第二通孔成圈设置,每一圈被叶片均匀隔开。

11.优选的,上述的开式金属骨架,每两个叶片之间的每一圈第二通孔均匀分布。

12.优选的,上述的开式金属骨架,第二通孔为圆形。

13.优选的,上述的开式金属骨架,若干个过渡面被叶片均匀隔开,每两个叶片之间的

若干个过渡面均匀分布。

14.优选的,上述的开式金属骨架,过渡面为圆弧形。

15.优选的,上述的开式金属骨架,第一通孔用以与叶轮轴配合连接。

16.本实用新型还提供一种金属和非金属复合叶轮浇注用开式金属骨架的制备方法,包括如下步骤:

17.s1.根据叶轮成品尺寸设计开式金属骨架图纸;

18.s2.用软件进行结构模型设计和强度分析;

19.s3.制作开式金属骨架浇注木模;

20.s4.开式金属骨架热处理;

21.s5.开式金属骨架表面抛丸处理;

22.s6.开式金属骨架数控加工;

23.s7.开式金属骨架三坐标全尺寸检测;

24.s8.开式叶轮首件样品开发与制作;

25.s9.开式叶轮首件样品尺寸和强度检测;

26.s10.开式叶轮首件超声波内部缺陷检测;

27.s11.检测结果均合格后,确定开式金属骨架的设计图纸。

28.本实用新型还提供一种金属和非金属复合叶轮的制备方法,包括如下步骤:

29.s1.采用上述的金属和非金属复合叶轮浇注用开式金属骨架的制备方法制备金属和非金属复合叶轮浇注用开式金属骨架;

30.s2.将s1步骤的开式金属骨架喷砂、清洗后与模具组装,并放入半自动真空热浇注系统;

31.s3.将非金属材料搅拌均匀后加入半自动真空热浇注系统;

32.s4.用半自动真空热浇注系统进行热浇注真空制作复合叶轮;

33.s5.对s4步骤制作好的复合叶轮进行超声波内部缺陷检测;

34.s6.对s5步骤检测完的复合叶轮进行数控加工检测;

35.s7.对s6步骤检测完的复合叶轮进行动平衡测试;

36.s8.对s7步骤测试完的复合叶轮进行三坐标全尺寸检测。

37.本实用新型的有益效果是,开式金属骨架的形状结构设计和通孔的设计,会在开式金属骨架附着非金属材料层时,非金属材料会首先填满通孔,同时通孔内的非金属材料会穿过金属骨架,牢牢地附着在金属骨架表面,从而把非金属材料层和金属骨架之间融为一体,提高非金属内衬层和金属骨架表面附着强度,抗拉强度达到20mpa以上,从而延长了产品使用寿命;减少和避免了叶轮金属骨架端面、边沿在做非金属材料内衬层时产生的开裂、脱层、气孔等质量缺陷,缺陷率小于3%,从而减少返修、报废等因质量缺陷造成的生产成本损失,缩短了产品制造周期,提高了产品在市场上的竞争力;本实用新型公开的开式金属骨架由于是开式的,降低了模具的要求,减少了模具设计、生产的成本,降低了装模难度,操作人员操作简单,解决了全封闭式叶轮骨架在组装过程中骨架定位困难、叶片模芯组装困难的问题,提高了装模效率,模具组装效率提高了30%。

附图说明

38.下面结合附图和实施例对本实用新型进一步说明。

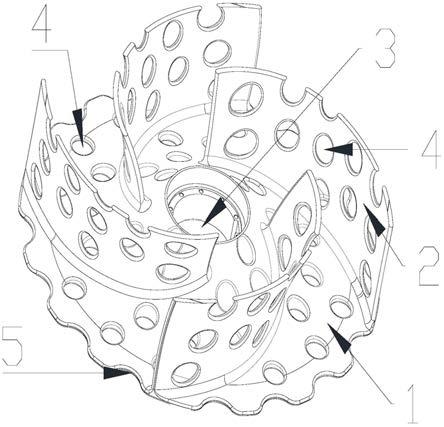

39.图1为金属和非金属复合叶轮浇注用开式金属骨架整体结构示意图;

40.图2为金属和非金属复合叶轮浇注用开式金属骨架主视图;

41.图3为a-a方向剖面图;

42.图中1为底座,2为叶片,3为第一通孔,4为第二通孔,5为过渡面;

43.11为边沿,12为端面。

具体实施方式

44.【实施例1】

45.图1-图3所示,一种金属和非金属复合叶轮浇注用开式金属骨架,包括底座 1和若干个叶片2,底座1为圆形,底座1从边沿11向中心方向凸起,底座1正中设置第一通孔3;若干个叶片2均匀设置在底座1的端面12上;底座1和若干个叶片2上设置若干个第二通孔4;底座1的边沿设置若干个过渡面5。

46.叶片2为弧形,叶片2的一端与底座1的边沿11对齐,另一端接近第一通孔3;叶片2共有四个,垂直设置在底座1的端面12上。

47.第二通孔4为圆形,叶片2上的若干个第二通孔4成排设置,每一排从与底座1的边沿11对齐的一端到接近第一通孔3的另一端的方向倾斜;

48.底座1上的若干个第二通孔4成圈设置,每一圈被叶片2均匀隔开,每两个叶片2之间的每一圈第二通孔4均匀分布。

49.过渡面5为圆弧形,若干个过渡面5被叶片2均匀隔开,每两个叶片2之间的若干个过渡面5均匀分布。

50.第一通孔3用以与叶轮轴配合连接。

51.开式金属骨架的形状结构设计和第二通孔4的设计,会在开式金属骨架附着非金属材料层时,非金属材料会首先填满第二通孔4,同时第二通孔4内的非金属材料会穿过金属骨架,牢牢地附着在金属骨架表面,从金而把非金属材料层和金属骨架之间融为一体,提高非属内衬层和金属骨架表面附着强度,抗拉强度达到20mpa以上,从而延长了产品使用寿命;减少和避免了叶轮金属骨架端面12、边沿11在做非金属材料内衬层时产生的开裂、脱层、气孔等质量缺陷,缺陷率小于3%,从而减少返修、报废等因质量缺陷造成的生产成本损失,缩短了产品制造周期,提高了产品在市场上的竞争力;本实施例的开式金属骨架由于是开式的,降低了模具的要求,减少了模具设计、生产的成本,降低了装模难度,操作人员操作简单,解决了全封闭式叶轮骨架在组装过程中骨架定位困难、叶片模芯组装困难的问题,提高了装模效率,模具组装效率提高了30%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1