一种电动机轴二端各传动一泵结构的屏蔽电泵的制作方法

1.本发明涉及一种电动机轴二端各传动一泵结构的屏蔽电泵,其ipc分类属于f04d 13/06或f04d 29/22。

背景技术:

2.现有技术的电动机轴二端各传动一泵结构的屏蔽电泵如在先申请cn108999790a《一种双出水口水泵》所述,包括外壳、中板、密封板、主轴、第一叶轮、第二叶轮、第一侧盖和第二侧盖。中板设有固定管,且中板固定安装于外壳上并与外壳之间形成安装定子的安装腔。第一侧盖和密封板之间形成容纳第一叶轮的第一泵室,第二侧盖和外壳之间形成容纳第二叶轮的第二泵室。主轴转动并同时带动设置在主轴两侧的第一叶轮和第二叶轮转动,实现水泵的双侧排水。该结构的转轴需要穿越螺接装配的外壳、中板、密封板等零件,对中性差,装配难度大,结构较复杂,且对控制板合理安装欠考虑。

3.有关的术语和公知常识可参见机械工业出版社1983年或1997年版的《机械工程手册》、《电机工程手册》以及国家标准gb/t 7021-2019《离心泵名词术语》。

技术实现要素:

4.为改善背景技术所述问题,本发明提供一种结构简单、装配容易且密封性能较好的电动机轴二端各传动一泵结构的屏蔽电泵。

5.本发明的技术方案是:

6.一种电动机轴二端各传动一泵结构的屏蔽电泵,其包括:泵壳、转子组件、第一泵盖、第二泵盖、定子组件,转子组件的转轴二端各固定有上叶轮和下叶轮,其特征在于:还包括压板,第一泵盖与泵壳于轴向一端相迎盖合形成容纳上叶轮的第一叶轮腔,泵壳成型有容纳定子组件的定子腔及两端开口的管状的内壳,内壳的内腔容纳转子组件,压板固设于泵壳的轴向另一端并水密密封所述定子腔,第二泵盖与压板相迎盖合形成容纳下叶轮的第二叶轮腔。

7.按照该技术方案,该屏蔽电泵的泵壳可一体注塑形成容纳定子组件的定子腔及容纳转子组件的两端开口的管状的内壳,在装配时,分别将定子组件及转子组件同轴放置于泵壳内壳外周及内周,再将压板水密密封在泵壳的定子腔的开口处即完成两者的安装。因此,该设计的屏蔽电泵所需的零件和安装工序较少且结构比较简单,尤其是定、转子同心度好,有利于提升装配效率和提高电机效率,而密封性能仍较好。

8.进一步地,压板固设于泵壳的轴向另一端并水密密封定子腔的具体结构为:泵壳的外壳和压板之间设环状的第一密封圈;压板朝向定子腔的一侧设环状的压板槽,内壳插入安装于压板槽内,且该内壳与压板之间设第二密封圈。该结构简单,安装容易。

9.更进一步地,第二密封圈为带环形槽的中空柱状结构。该设计用第二密封圈将内壳的开口包裹并插入安装于压板槽内,增大了内壳与压板之间的密封面积,提升内壳与压板之间的密封性。

10.更进一步地,第二密封圈的轴向单侧截面呈“l”形,第二密封圈紧贴压板槽的周柱面凸起多条环形的第二密封圈凸筋。该设计便于内壳插入安装在压板槽时压板槽内的气体从内壳与压板槽接触面之间的间隙排出,利于装配。

11.进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括控制板和侧盖,泵壳的外壳的外壁面往外凸起呈环柱状的围边,侧盖固设于该围边上,并与围边围成安装控制板的安装腔,外壁面上设将定子腔和安装腔连通的通孔。该设计泵的集成程度高、整体体积小。

12.进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括导电杆,导电杆穿越通孔,其一端与定子组件上的铁芯接触,另一端与控制板导通。该设计利用穿越泵壳的导电杆将铁芯与控制板上的接地线导通,装配简单可靠,达到实施产品标准要求的接地保护。

13.更进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括设置于压板和铁芯之间的环形弹性块,导电杆设朝铁芯凸起的凸块,环形弹性块紧压导电杆并将凸块紧靠铁芯的轴向端面。该设计使导电杆与铁芯的接触达到较大且稳定的压强,因而有更可靠的导通。

14.进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括供转轴穿越安装的上轴承、下轴承和环状的第三密封圈,第三密封圈的内圈径向凸起2个以上紧贴所述转轴的环形的第三密封圈凸筋;上轴承注塑固定于泵壳的环形的端板上,第三密封圈位于转子组件的磁芯和环形的端板之间,并固定于环形的端板上;或者,下轴承注塑固定于压板上,第三密封圈位于转子组件的磁芯和压板之间,并固定于压板上。该设计装配简单可靠,并且减少第一叶轮腔和第二叶轮腔内液体的交换,提升第一叶轮腔和第二叶轮腔之间的密封效果。

15.更进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括用于固定安装第三密封圈的卡接件,该卡接件包括中空柱状的卡接件本体、设在该卡接件本体轴向端面上的卡钩和在该卡接件本体的内圈径向往内凸起的卡接件凸台,第三密封圈卡接于卡接件凸台,卡接件卡接于端板或压板。该设计使第三密封圈稳定卡接在端板或压板上,防止第三密封圈在工作时脱落。

16.更进一步地,第三密封圈包括中空柱状的第三密封圈本体、设在第三密封圈本体外周的外密封圈和将两者连接的过渡连接件,该外密封圈轴向设外密封圈凹槽,卡接件本体的轴向端面凸起卡接件凸筋,外密封圈凹槽套设于卡接件凸筋上。经该设计后,第三密封圈可更紧固地卡接在泵壳上。

17.进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括供转轴穿越安装的上轴承、下轴承和中空柱状的第四密封圈,第四密封圈的内圈径向内凸起2个以上紧贴转轴的环形的第四密封圈凸筋;泵壳的环形端板设下凹的轴承槽,该轴承槽的径向设凸起上轴承槽凸筋或内凹的端板凹槽,上轴承套设第四密封圈,并卡接于轴承槽上;或者,所述压板的轴向端面设下凹的压板轴承槽,所述压板轴承槽的径向设凸起的压板轴承槽凸筋或内凹的压板凹槽,所述下轴承套设第四密封圈,并卡接于压板轴承槽上。该设计减少第一叶轮腔和第二叶轮腔内液体的交换,提升第一叶轮腔和第二叶轮腔之间的密封效果。

18.进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括供转轴穿越安装的上轴承、下轴承和环状的第五密封圈,泵壳的环形端板下凹形成第一轴承槽,上轴承套设第五密封圈,并安装于第一轴承槽上,转子组件还包括注塑固定于转轴上的塑料部,塑料部迎向

泵壳的环形的端板的端面凸起有数条环状的转子凸筋,端板迎向塑料部的端面凸起有数条环状的泵壳凸筋,转子凸筋与泵壳凸筋交错插合形成迷宫密封结构。该设计利用第五密封圈将第一叶轮腔和内壳之间进行密封,避免当第一叶轮腔和第二叶轮腔内分别设不同温度或不同的液体时进行相互交换,扩展该泵的使用范围。

19.更进一步地,上轴承轴向凸起外露于泵壳的环状端板,下轴承轴向凸起外露于压板的轴向端面。该设计限制转子组件轴向窜动的同时,可避免上叶轮与端板及下叶轮与压板发生直接磨损导致损坏,提升该泵的安全性。

20.更进一步地,电动机轴二端各传动一泵结构的屏蔽电泵还包括注塑于上叶轮和下叶轮上各一叶轮嵌件,叶轮嵌件轴向凸出于所嵌入叶轮的轴盘外端面。该设计避免叶轮与所靠近的轴承直接接触磨损,提升叶轮的寿命。

21.更进一步地,转轴的两端分别设供上叶轮和下叶轮装配的轴向孔和转轴凸台,转轴凸台上设径向对称的扁位,叶轮嵌件上设供转轴穿入装配的带扁位槽的嵌件孔。该设计便于转轴的加工,且提升上、下叶轮装配后的同轴度。

22.进一步地,压板的轴向端面设压板通孔,压板通孔将第二叶轮腔与压板和内壳所围成容纳转子组件的转子腔连通。该设计的通孔将第二叶轮腔与转子腔连通,叶轮腔内的液体可穿越压板通孔对转子组件上的磁芯进行散热。

23.进一步地,上叶轮和下叶轮为同向叶轮,即均为前向叶轮或均为后向叶轮或均为径向叶轮,有利于减轻振动噪声。

24.更进一步地,上叶轮的外径与下叶轮的外径不相等。该设计可让二泵结构各用于排量需求不同的设备上,扩展该泵的应用范围。

25.更进一步地,侧盖的径向端面上凸起带安装孔的侧板。该设计可让外部电源线固定于侧板上,利于外部电源线的布置。

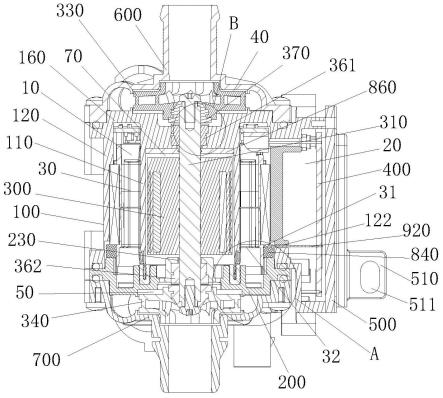

26.下面结合附图详细说明本发明。

附图说明

27.图1是本发明屏蔽电泵的立体结构示意图;

28.图2是本发明屏蔽电泵的第一实施例的分解结构示意图;

29.图3是本发明屏蔽电泵的第一实施例的剖面图;

30.图4是图3中a的局部放大图;

31.图5是图3中b的局部放大图;

32.图6是本发明屏蔽电泵的第二实施例的剖面图;

33.图7是图6中c的局部放大图;

34.图8是本发明屏蔽电泵的第三实施例的剖面图;

35.图9是图8中d的局部放大图;

36.图10是本发明屏蔽电泵的泵壳的立体结构图;

37.图11是本发明屏蔽电泵的泵壳的另一角度的立体结构图;

38.图12是本发明屏蔽电泵的第一实施例的带叶轮的转子组件的剖面图;

39.图13是本发明屏蔽电泵的第二密封圈立体结构示意图;

40.图14是本发明屏蔽电泵的第三密封圈的立体结构;

41.图15是本发明屏蔽电泵的转轴的立体结构示意图;

42.图16是本发明屏蔽电泵的压板的立体结构示意图;

43.图17是本发明屏蔽电泵的第二密封圈的第二实施方式的立体结构示意图;

44.图18是本发明屏蔽电泵应用第二密封圈的第二实施方式的剖面图;

45.图19是图18中e的局部放大图;

46.图20是本发明屏蔽电泵的第四实施例的剖面图;

47.图21是图20中f的局部放大图;

48.图22是第四示例例中第三密封圈和卡接件的分解结构示意图;

49.其中:10-定子腔、11-转子腔、20-安装腔、30-定子组件、31-铁芯、40-第一叶轮腔、50-第二叶轮腔、60-螺钉、70-转子腔、100-泵壳、100

′‑

泵壳、100

″‑

泵壳、100

″′‑

泵壳、110-内壳、120-外壳、121-围边、122-通孔、140

″‑

泵壳凸筋、160-端板、160

′‑

端板、160

″‑

端板、160

″′‑

端板、161

″‑

第一轴承槽、161

″′‑

端板安装槽、163-端板凸筋、166

′‑

轴承槽、167

′‑

轴承槽凸筋、170-卡接件、171-卡钩、172-卡接件凸台、173-卡接件本体、174-凸筋、200-压板、210-压板槽、220-压板通孔、230-中央通孔、300-转子组件、300

′‑

转子组件、310-转轴、311-轴向孔、312-转轴凸台、320-磁芯、330-上叶轮、331-上叶片、340-下叶轮、341-下叶片、350-塑料部、350

′‑

塑料部、351

′‑

转子凸筋、361-上轴承、361

′‑

上轴承、361

″‑

上轴承、363

′‑

上轴承凸筋、362-下轴承、362

′‑

下轴承、370-叶轮嵌件、371-嵌件孔、380-转轴螺钉、400-控制板、500-侧盖、510-侧板、511-安装孔、600-第一泵盖、610-第一进水口、620-第一出水口、700-第二泵盖、710-第二进水口、720-第二出水口、730-第二泵盖凸筋、810-第一密封圈、820-第二密封圈、820

′‑

第二密封圈、821-环形槽、821

′‑

第二密封圈凸筋、822-第二密封圈本体、830-第五密封圈、840-环形弹性块、850-第四密封圈、851-第四密封圈凸筋、860-第三密封圈、860

′‑

第三密封圈、861-第三密封圈凸筋、861

′‑

第三密封圈凸筋、862

′‑

第三密封圈本体、863

′‑

外密封圈、864

′‑

过渡连接件、865

′

外密封圈凹槽、920-导电杆、921-凸块

具体实施方式

50.见图1至图3,本发明电动机轴二端各传动一泵各实施例屏蔽电泵,包括泵壳100、安装于泵壳100上的压板200、可转动地安装于泵壳100上的转子组件300、安装于泵壳100上的定子组件30、固定设置于泵壳轴向一侧的第一泵盖600和固定设置于泵壳轴向另一侧的第二泵盖700。见图12,转子组件300包括转轴310、磁芯320和注塑于转轴上并将磁芯固定连接在转轴上的塑料部350。第一泵盖600设供进水的第一进水口610和供排水的第一出水口620,第二泵盖700设有供进水的第二进水口710和供排水的第二出水口720。见图3和图10至图12,泵壳100一次注塑制作而成,包括环状的端板160、与端板160连接的两端开口的管状的内壳110、设于内壳100外周并与端板160连接的外壳120,第一泵盖600与泵壳的端板160相迎盖合后形成容纳上叶轮330的第一叶轮腔40。泵壳100的内壳110、外壳120和端板160之间围成定子腔10,端板160与内壳110中空内腔围合形成转子腔70。装配时,将定子组件30固定于定子腔10内,转子组件300容置于转子腔70,其转轴310一端穿越内壳100位于端板160一端的开口延伸至端板160外,压板200固定在泵壳的另一端并水密密封定子腔10,这样转轴310的另一端穿越压板200设有的中央通孔230延伸至压板外,转轴310的两端分别固定上叶轮330和下叶轮340,第一泵盖600与泵壳的端板160相迎盖合后形成容纳上叶轮330的第

一叶轮腔40,第二泵盖700与压板200相迎盖合形成容纳下叶轮340的第二叶轮腔50。转轴310转动带动上叶轮330和下叶轮340同时转动,实现离心泵的双侧排水。经上述设计后的该泵所需的零件和安装工序较少,结构简单,定、转子同心度好,有利于提升装配效率和提高泵效率。

51.为提升该泵的集成程度以缩小整体的体积。见图3和图11,本发明的电动机轴二端各传动一泵结构的屏蔽电泵还包括控制板400和侧盖500。泵体的外壳120的外壁面往外凸起与外壳一体注塑成型呈环柱状的围边121,侧盖500固设于该围边121上,并与围边121围成安装腔20。在外壳120的外壁面上设将定子腔10和安装腔20连通的通孔122,控制板400装配于安装腔20内。

52.见图3、4和图13,本发明中压板200固定在泵壳的另一端并水密密封定子腔10的一种具体实施方式为:该电动机轴二端各传动一泵结构的屏蔽电泵还包括环状的第一密封圈810和第二密封圈820。第二密封圈820包括中空环柱状的第二密封圈本体822和轴向设置于第二密封圈本体822上的环形槽821。压板200朝向定子腔20的一侧设环状的压板槽210。见图4,装配时,第一密封圈810设置在泵壳的外壳120和压板200之间,泵壳的内壳110套设于第二密封圈820的环形槽821后,再将安装上第二密封圈820的内壳110紧配插入安装于压板槽210内。因内壳的径向截面比较小,若在内壳上套设常规的o型密封圈容易让内壳产生变形,导致漏水。上述的设计利用带槽的中空环状结构的密封圈将内壳整体包裹,并嵌入至压板槽内,增大内壳与压板的密封面积的同时,能防止内壳形变产生间隙导致漏水,提升密封的可靠性。

53.见图17至图19,本发明中压板200固定在泵壳的另一端并水密密封定子腔10的另一具体实施方式为:该电动机轴二端各传动一泵结构的屏蔽电泵还包括有设在泵壳的外壳120与压板200之间的环状的第一密封圈810和设置在内壳110与压板200之间的第二密封圈820

′

。其中,第二密封圈820

′

为中空的环柱状,其轴向的单侧截面呈“l”形。该第二密封圈820

′

包括在第二密封圈820

′

的周柱面上凸起多条环形的第二密封圈凸筋821

′

。压板200朝向定子腔的一侧设的环状的压板槽210。装配时,第二密封圈820

′

放置于压板槽210内,然后用泵体的内壳110插入并将第二密封圈820

′

紧压在压板槽210内。该设计便于内壳插入安装在压板槽时压板槽内的气体从内壳与压板槽接触面之间的间隙排出,利于装配。当然,作为其他实施例,压板可采用焊接或应用其他环状结构的密封圈将泵壳的定子腔开口密封。

54.为方便实施接地保护,本发明的电动机轴二端各传动一泵结构的屏蔽电泵还包括导电杆920。见图3和图4,导电杆920穿越通孔122,其一端与定子上的定子铁芯31接触,另一端与控制板400导通。更进一步地,为防止导电杆920在工作时发生移位,导致不能与铁芯接触,本发明离心泵还包括设置于压板200和铁芯31之间的环形弹性块840,导电杆920上设凸起的凸块921,环形弹性块840将导电杆的凸块921紧靠于铁芯31上。

55.为限制转子组件在转动时,转子组件的塑料部或磁芯与泵体的端板或压板的轴向端面因轴向窜动产生干涉。见图3和图5,该电动机轴二端各传动一泵结构的屏蔽电泵还包括供转轴穿越安装的上轴承361和下轴承362。该上轴承361轴向凸起外露于泵壳的端板160,下轴承362轴向凸起外露于压板200的轴向端面。该设计在限制转子组件轴向窜动的幅度的同时,还能避免上叶轮与端板及下叶轮与压板发生直接磨损导致损坏,提升该泵的安全性。

56.进一步地,为避免上或下叶轮与上或下轴承直接接触磨损,提升上和下叶轮的寿命。见图12,该电动机轴二端各传动一泵结构的屏蔽电泵还包括分别注塑于上叶轮330和下叶轮340上的叶轮嵌件370,叶轮嵌件370轴向凸出外露于上叶轮330和下叶轮340的轴盘外端面。

57.更进一步地,见图12和图15,为便于转轴的加工,和提升上、下叶轮装配后的同轴度。转轴310的两端分别设供上叶轮和下叶轮装配的轴向孔311和转轴凸台312,转轴凸台312上设对称的扁位,叶轮嵌件370上设带扁位槽的嵌件孔371。其中,转轴凸台312上的对称的扁位具体为设置在转轴的端部上的径向对称的缺口。装配时,上叶轮330和下叶轮340的嵌件孔371插入安装在转轴的转轴凸台312后,分别用转轴螺钉380将两者固定安装在转轴310上。

58.见图3和16,压板200的轴向端面设压板通孔220,压板通孔220将第二叶轮腔50与内壳110内部空间连通。该设计的通孔将第二叶轮腔与内壳连通,叶轮腔内的液体可穿越压板通孔对内壳中的磁芯320进行散热。

59.见图3,为利于外部电源线的布置,本发明的电动机轴二端各传动一泵结构的屏蔽电泵的侧盖500的径向端面上凸起带安装孔511的侧板510。

60.见图12,本发明的上叶轮330设有上叶片331,下叶轮340设有下叶片341。为保证转轴在转动时,上、下叶轮的叶片为同向。即在安装状态,上叶片331和下叶片341在垂直于轴线的面上的投影的旋向相同。经该设计后可同时提升离心泵两侧的排水效率。更进一步地,本发明的具两端排水功能的离心泵,其上叶轮330的外径与下叶轮340的外径不相等。该设计可让该泵应用于排量需求不同的设备上,扩展该泵的应用范围。

61.实施例一:

62.见图5、10和图14,为避免第一叶轮腔和第二叶轮腔内液体发生交换,本实施例电动机轴二端各传动一泵屏蔽电泵还包括环状的第三密封圈860。该第三密封圈860包括有在内圈径向凸起2个以上用于紧贴转轴310的环形的第三密封圈凸筋861和在轴向端面上设置的卡槽862。上轴承361注塑固定于泵壳的环形的端板160上,端板160在朝向压板的一侧轴向凸起第一端板凸筋163,第三密封圈860穿越转轴310后利用卡槽862卡接于端板凸筋163上。上述设计后,第三密封圈860卡接于转子组件的磁芯31和泵壳的端板160之间。当然,作为其他的等同的实施例子,电动机轴二端各传动一泵结构的屏蔽电泵的下轴承为注塑固定于压板上,第三密封圈穿越转轴后装配于转子组件的磁芯和压板之间,并卡接固定于压板上。经该设计后,第一叶轮腔或第二叶轮腔与内壳密封,阻止第一叶轮腔内的液体经内壳流向第二叶轮腔,使该泵可适用于具不同温度和/或不同液体的泵送设备。

63.实施例二:

64.本实施例与实施例一的区别为避免第一叶轮腔和第二叶轮腔内液体发生交换的结构。见图6和图7,本实施例的电动机轴二端各传动一泵结构的屏蔽电泵还包括中空柱状的第四密封圈850,该第四密封圈850的内圈径向内凸起2个以上紧贴转轴310的环形的第四密封圈凸筋851。本实施例中的泵体的端板161

′

的端面轴向下凹形成带径向凸起的轴承凸筋167

′

的轴承槽166

′

,上轴承361

′

的径向凸起上轴承凸筋363

′

,上轴承361

′

套设第四密封圈850后并利用上轴承凸筋363

′

和轴承凸筋167

′

卡接于轴承槽166

′

上。该设计的轴承为卡接于端板上,便于维修更换。当然,作为该实施例的等同实施方式,压板的轴向端面设下凹

的压板轴承槽,下轴承的外周凸起下轴承凸筋,压板轴承槽的径向凸起有压板轴承槽凸筋,下轴承套设第四密封圈后利用下轴承凸筋和压板轴承槽凸筋卡接于压板轴承槽上。

65.实施例三:

66.见图8和9,本实施例与实施例一的区别为避免第一叶轮腔和第二叶轮腔内液体发生交换的结构。本实施例的电动机轴二端各传动一泵结构的屏蔽电泵还包括环状的第五密封圈830。泵体的端板160

″

的端面下凹形成第一轴承槽161

″

,上轴承361

″

套设第五密封圈830后安装于第一轴承槽161

″

上。经该设计后的电动机轴二端各传动一泵结构的屏蔽电泵,其可避免当第一叶轮腔和第二叶轮腔内分别设不同温度或不同的液体时进行相互交换,增大离心泵的使用范围。更进一步地,转子组件300

′

还包括注塑固定于转轴310上的塑料部350

′

,塑料部350

′

迎向端板160

″

的端面凸起有数条环状的转子凸筋351

′

,端板160

″

迎向塑料部350

′

的端面凸起有数条环状的泵壳凸筋140

″

,转子凸筋351

′

与泵壳凸筋140

″

交错插合形成迷宫密封结构。该设计利用迷宫的间隙进一步限制第一叶轮腔和第二叶轮腔内液体的交换,提升第一叶轮腔和第二叶轮腔之间的密封效果。

67.实施例四:

68.见图20至图22,本实施例与实施例一的区别为第三密封圈的结构及第三密封圈与端板或压板的连接结构。本实施例中的电动机轴二端各传动一泵结构的屏蔽电泵还包括用于固定安装第三密封圈860

′

的卡接件170。该卡接件170包括中空柱状的卡接件本体173、设在该卡接件本体173轴向端面上的卡钩171、在该卡接件本体173的内圈径向往内凸起出的卡接件凸台172和在卡接件本体173的轴向端面凸起卡接件凸筋174。第三密封圈860

′

包括中空柱状的第三密封圈本体862

′

、设在第三密封圈本体862

′

外周的外密封圈863

′

和将两者连接的过渡连接件864

′

。外密封圈863

′

轴向设外密封圈凹槽865

′

,泵体的端板160

″′

上设卡槽,第三密封圈860

′

卡接于卡接件凸台172后,再将卡接件170卡接于端板160

″′

的卡槽上。当然,作为其他的等同的实施例子,压板在朝向定子腔一侧的轴向端面设压板卡槽,第三密封圈穿转轴后,再用卡接件将第三密封圈卡接于压板卡槽。

69.本发明并不局限于上述实施方式。对上述实施方式的各种改动或变形如果不脱离本发明的精神和范围,这些改动和变形属于本发明的权利要求和等同技术范围之内,即本发明也包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1