一种新型真空阀的制作方法

[0001]

本实用新型涉及管道输送系统的控制领域,具体涉及一种新型真空阀。

背景技术:

[0002]

阀门根据其种类和用途有不同的要求,主要有密封、强度、调节、流通、启闭等性能。在设计和选用阀门时,除了要考虑基本参数和性能外,还要考虑流体的性能,包括流体的相态(气体、液体)、腐蚀性、粘度、毒性、易燃易爆性,贵重稀有程度和放射性等。

[0003]

其中,真空阀是用以控制流体流量、压力和流向的装置,是管道输送系统中的控制部件。被控制的流体可以是液体、气体、气液混合体,市场对于这种阀门的需求量日益增大。

[0004]

目前,市场上普遍使用的阀门,特别是真空管道上的气动球阀,虽然符合管道设计文件的要求使得密封性有所提高,流量系数加大,流阻系数减小;但普遍存有结构复杂、密封性不良、存在泄漏风险、维修不便等问题,在应用于电容器行业时,含浸中的素子也会应抽真空、加压时泄漏,从而降低了产品质量。进而,为了解决以往密封性不良、结构复杂、维修不便等问题,做到高质量、高效率、高自动化生产,提供一种新型真空阀。

技术实现要素:

[0005]

为了解决上述问题,本实用新型公开了一种新型真空阀。

[0006]

本实用新型为实现上述目的所采用的技术方案是:

[0007]

一种新型真空阀,包括阀体、以及与该阀体连接的控制气缸,所述阀体的两侧壁面分别设置有进流口、出流口,所述阀体内设置有分别与所述进流口、出流口连通的第一缓冲室;所述阀体内设置有用于阻断所述第一缓冲室与该出流口连通的阀芯,一联轴推杆活动安装在所述阀体中分别与所述阀芯、控制气缸的活塞杆固定连接;于所述阀芯的上、下端面分别设有第一防漏结构、第二防漏结构。

[0008]

所述第一防漏结构、第二防漏结构分别为结构相同的第一密封卡槽、第二密封卡槽;所述第一密封卡槽、第二密封卡槽内分别卡置有第一o型密封圈、第二o型密封圈。

[0009]

于所述阀体内对应所述阀芯外周设置有供所述阀芯上下移动的第二缓冲室;所述第二缓冲室分别与所述出流口、第一缓冲室连通。

[0010]

所述第一缓冲室外周对应所述阀芯设有阻断限位块;所述阻断限位块的上端面与所述阀芯的下端面平行。

[0011]

所述联轴推杆外周设置有与所述阀体固定连接的连通限位块;所述连通限位块与所述阀芯相对应,所述连通限位块的下表面与所述阀芯的上端面平行。

[0012]

所述连通限位块的内壁面与所述联轴推杆间隙配合;于所述连通限位块内壁面从上往下依次设有第一防漏槽、第二防漏槽;所述第一防漏槽、第二防漏槽中分别卡置有与所述联轴推杆过盈配合的第三o型密封圈、y型密封圈。

[0013]

所述联轴推杆上对应所述连通限位块的上端面设有限位密封块;所述限位密封块的下端面与所述连通限位块的上端面平行。

[0014]

所述第一密封卡槽、第二密封卡槽分别内陷于所述阀芯的上、下端面设置;所述第一o型密封圈、第二o型密封圈分别从所述第一密封卡槽、第二密封卡槽中向所述述阀芯的上、下端面外凸起。

[0015]

所述限位密封块的下端面设有内陷的第三密封卡槽,所述第三密封卡槽中卡置有第四o型密封圈;所述第四o型密封圈从所述第三密封卡槽中向所述限位密封块的下端面外凸起。

[0016]

所述第二缓冲室还延伸有缓冲扩容室;所述进流口、出流口分别连接有第一流体通道、第二流体通道,所述第一流体通道与所述第一缓冲室连通,所述第二流体管道通过所述缓冲扩容室与所述第二缓冲室连通。

[0017]

本实用新型的有益效果为:本实用新型结构设计合理巧妙,结构简单,使用寿命长,通过控制气缸的活塞杆驱使阀芯的上下移动,以实现本新型真空阀的打开与封闭,实现对流体流量的控制;第一缓冲室、第二缓冲室的设置,有效地降低阀体的内部流体压力,减少流体对阀芯的挤压,结合第一防漏结构、第二防漏结构的设置避免流体在阀体内的泄漏,延长产品的使用寿命,降低泄漏风险;同时由于其结构简单,提高了本产品在保养维修时的便捷性;另外,通过控制气缸驱使阀芯移动便可实现对本新型真空阀的打开与封闭,控制效率高,有利于高质量、高效率、高自动化生产的实施。

[0018]

下面结合附图与具体实施方式,对本实用新型进一步说明。

附图说明

[0019]

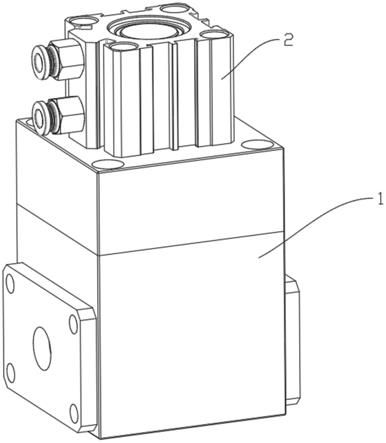

图1是本实用新型实施例中一种新型真空阀的结构示意图;

[0020]

图2是本实用新型实施例中一种新型真空阀的剖面视图;

[0021]

图3是本实用新型实施例中一种新型真空阀的立体剖视图。

具体实施方式

[0022]

实施例,参见图1至图3本实施例提供的一种新型真空阀,应用于管道输送系统,包括阀体1、以及与该阀体1连接的控制气缸2,所述阀体1的两侧壁面分别设置有进流口11、出流口12,所述阀体1内设置有分别与所述进流口11、出流口12连通的第一缓冲室13;所述阀体1内设置有用于阻断所述第一缓冲室13与该出流口12连通的阀芯,一联轴推杆22活动安装在所述阀体1 中分别与所述阀芯、控制气缸2的活塞杆固定连接;于所述阀芯21的上、下端面分别设有第一防漏结构、第二防漏结构。

[0023]

具体地,通过控制气缸2的活塞杆驱使阀芯21的上下移动,以实现对第一缓冲室13与出流口12连通/阻断的控制,以实现本新型真空阀的打开与封闭,实现对流体流量的控制;第一缓冲室13的设置,有效地降低阀体1的内部流体压力,减少流体对阀芯21的挤压,结合第一防漏结构、第二防漏结构的设置避免流体在阀体1内的泄漏,延长产品的使用寿命,降低泄漏风险;同时由于其结构简单,提高了本产品在保养维修时的便捷性;另外,通过控制气缸2驱使阀芯21移动便可实现对本新型真空阀的打开与封闭,控制效率高,有利于高质量、高效率、高自动化生产的实施。

[0024]

所述第一防漏结构、第二防漏结构分别为结构相同的第一密封卡槽、第二密封卡槽;所述第一密封卡槽、第二密封卡槽内分别卡置有第一o型密封圈 31、第二o型密封圈32。

[0025]

具体地,第一密封卡槽的上槽宽小于下槽宽,使得在第一o型密封圈31 卡入第一密封卡槽后不易脱落;第二密封卡槽、第二o型密封圈32同理。

[0026]

于所述阀体1内对应所述阀芯21外周设置有供所述阀芯21上下移动的第二缓冲室14;所述第二缓冲室14分别与所述出流口12、第一缓冲室13连通。

[0027]

具体地,所述第二缓冲室14的径向宽度大于所述阀芯21的径向宽度,阀芯21的径向宽度大于第一缓冲室13的径向宽度。本实施例中,第二缓冲室14 为圆柱形的空间,用于流体的短暂储存,起到缓冲的效果,降低对阀芯21、第一缓冲室13的压力,通过第一缓冲室13、第二缓冲室14实施二次缓冲,进一步降低泄漏风险。

[0028]

所述第一缓冲室13外周对应所述阀芯21设有阻断限位块15;所述阻断限位块15的上端面与所述阀芯21的下端面平行。

[0029]

具体地,相互平行的阻断限位块15上端面、阀芯21的下端面,有助于提供更好的密封性,降低泄漏风险。

[0030]

所述联轴推杆22外周设置有与所述阀体1固定连接的连通限位块16;所述连通限位块16与所述阀芯21相对应,所述连通限位块16的下表面与所述阀芯21的上端面平行。

[0031]

具体地,该连通限位块16用于对联轴推杆22回程行程的限定,同时其下表面与阀芯21的上端面平行,当阀芯21与限位块的下表面贴合时,达到最大流量;阀芯21与限位块的下表面贴合,结合第一防漏结构实现了此处的密封,避免第二缓冲室14中的流体渗入气缸中引起不必要的故障。

[0032]

所述连通限位块16的内壁面与所述联轴推杆22间隙配合;于所述连通限位块16内壁面从上往下依次设有第一防漏槽161、第二防漏槽162;所述第一防漏槽161、第二防漏槽162中分别卡置有与所述联轴推杆22过盈配合的第三o型密封圈33、y型密封圈34。

[0033]

具体地,该连通限位块16呈中空的圆柱状,其内壁面与所述联轴推杆22 间隙配合,使得联轴推杆22可沿着连通限位块16的内壁面方向滑动,起到了对联轴推杆22的滑动导向作用。

[0034]

另外,第一防漏槽161、第二防漏槽162,配合第三o型密封圈33、y型密封圈34的设置,双层密封,杜绝第二缓冲室中的流体沿着联轴推杆22与连通限位块16间的空隙渗入控制气缸;进一步降低泄漏风险。需要说明的是,y 型密封圈34相对于o型密封圈的密封性要好,低压时摩擦力少,少量磨损后可自动补偿,使用寿命长,此处应用y型密封圈34,可有效提高本产品的使用寿命。

[0035]

所述联轴推杆22上对应所述连通限位块16的上端面设有限位密封块23;所述限位密封块23的下端面与所述连通限位块16的上端面平行。

[0036]

具体地,所述限位密封块23与所述连通限位块16的上端面平行,起到密封和对联轴推杆22推出行程的限位。

[0037]

所述第一密封卡槽、第二密封卡槽分别内陷于所述阀芯21的上、下端面设置;所述第一o型密封圈31、第二o型密封圈32分别从所述第一密封卡槽、第二密封卡槽中向所述述阀芯21的上、下端面外凸起。

[0038]

所述限位密封块23的下端面设有内陷的第三密封卡槽,所述第三密封卡槽中卡置有第四o型密封圈35;所述第四o型密封圈35从所述第三密封卡槽中向所述限位密封块23的下端面外凸起。

[0039]

所述第二缓冲室14还延伸有缓冲扩容室141;所述进流口11、出流口12 分别连接有第一流体通道17、第二流体通道18,所述第一流体通道17与所述第一缓冲室13连通,所述第二流体管道通过所述缓冲扩容室141与所述第二缓冲室14连通。

[0040]

具体地,缓冲扩容室141的设置,有效地提高第二缓冲室14的容积,进一步降低阀体1的内部流体压力,减少流体对阀芯21的挤压,结合第一防漏结构、第二防漏结构的设置避免流体在阀体1内的泄漏,降低泄漏风险。同时,有效缩短第二流体通道18的长度,降低流体对第二流体通道18的压力,降低泄漏风险。

[0041]

进一步地,所述阀体1侧壁面对应所述进流口11、出流口12分别固定有用于固定管道的第一、第二连接板。所述第一、第二连接板与所述进流口11、出流口12的连接处过盈配合有第五、第六o型密封圈。

[0042]

进一步地,本阀体1的在实施装配时,其自身组件之间均过盈地配合有若干o型密封圈。需要说明的是,本产品中所采用的o型密封圈也可以更换为 y型密封圈34。

[0043]

工作原理:当本新型真空阀未工作时,控制气缸2的活塞杆伸出,推动联轴推杆22使阀芯21与阻断限位块15贴合,本新型真空阀封闭,流体无法通过;

[0044]

当本新型真空阀开始工作时,控制气缸2的活塞杆缩回,拉动联轴推杆22 使阀芯21与连通限位块16贴合,本新型真空阀打开,流体可通过。

[0045]

本实用新型结构设计合理巧妙,结构简单,使用寿命长,通过控制气缸2 的活塞杆驱使阀芯21的上下移动,以实现本新型真空阀的打开与封闭,实现对流体流量的控制;第一缓冲室13、第二缓冲室14的设置,有效地降低阀体 1的内部流体压力,减少流体对阀芯21的挤压,结合第一防漏结构、第二防漏结构的设置避免流体在阀体1内的泄漏,延长产品的使用寿命,降低泄漏风险;同时由于其结构简单,提高了本产品在保养维修时的便捷性;另外,通过控制气缸2驱使阀芯21移动便可实现对本新型真空阀的打开与封闭,控制效率高,有利于高质量、高效率、高自动化生产的实施。

[0046]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术手段和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本实用新型技术方案的内容,依据本实用新型之形状、构造及原理所作的等效变化,均应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1