一种摆阀的制作方法

[0001]

本实用新型涉及半导体制造技术领域,特别是涉及一种摆阀。

背景技术:

[0002]

等离子体刻蚀通常在工艺腔室完成。在高真空条件下,通过射频电源将刻蚀气体激发成等离子体状态,对液晶基板或晶圆上非金属膜层进行轰击和反应,并生成挥发性物质的方式进行刻蚀。其中,工艺腔室的压力对刻蚀工艺的影响最为显著。时钟摆阀一般位于工艺腔室与泵体之间,通过控制工艺腔室与泵体之间气体通道的启闭,来控制工艺腔室的压力。此外,时钟摆阀还用于气密地关闭气体通道,以测试工艺腔室的漏率。

[0003]

目前,时钟摆阀通过驱动器控制阀板的旋转来控制进气口或出气口启闭,来达到控制工艺腔室与泵体之间气体通道的启闭的作用;时钟摆阀通过活塞顶杆施加闭合力将阀板压紧在阀座上,达到气密地关闭气体通道的作用。其中,活塞顶杆位于阀体内部,为保证阀体内部的气密性,通常会在活塞顶杆和阀体内壁之间设置密封环。

[0004]

然而,由于时钟摆阀长期处于等离子体的环境中,密封环会逐渐腐蚀并碳化,致使密封作用失效,最终导致时钟摆阀阀体产生漏气,降低了阀体的气密性,且由于密封环位于时钟摆阀阀体内部,无法直接更换,一旦损坏,只能整体更换时钟摆阀,增加了时钟摆阀的后期维修和更换的成本。

技术实现要素:

[0005]

鉴于上述问题,提出了本实用新型实施例以便提供一种克服上述问题或者至少部分地解决上述问题的一种摆阀及方法。

[0006]

为了解决上述问题,第一方面,本实用新型实施例公开了一种摆阀,一种摆阀,其特征在于,所述摆阀包括阀罩、传动组件、驱动组件和阀板;其中,

[0007]

所述阀罩包括相对的进气口和出气口;

[0008]

所述进气口的两侧的所述阀罩的罩壁内均设置有一个所述传动组件,每个所述传动组件包括传动活塞、至少两个顶杆、锁环和第一密封件;

[0009]

每个所述顶杆的第一端和所述传动活塞固定,所述阀罩靠近所述出气口的一端设置有导出孔,所述顶杆的第二端穿过所述导出孔和所述锁环固定连接,所述第一密封件位于所述锁环和所述导出孔的孔口之间,所述导出孔的孔壁和所述顶杆的外壁之间设置有第二密封件;

[0010]

所述驱动组件驱动所述阀板在第一状态和第二状态之间切换,在所述第一状态下,所述阀板覆盖所述出气口,在所述第二状态下,所述阀板离开所述出气口;

[0011]

在所述摆阀气密性关闭的状态下,所述阀板处于所述第一状态,且所述顶杆推动所述锁环抵压在所述阀板上。

[0012]

可选的,所述锁环包括固定部和抵压部;

[0013]

所述固定部所在的平面和所述抵压部所在的平面相交,所述抵压部和所述顶杆的

第二端固定连接,所述固定部设置在所述阀罩的进气口所在一侧,且所述阀罩和所述固定部之间设置有第三密封件。

[0014]

可选的,所述抵压部为圆环,且所述抵压部的周向设置有多个销孔,多个所述顶杆通过所述销孔固定在所述抵压部。

[0015]

可选的,每相邻两个所述销孔之间的圆心距相等。

[0016]

可选的,每个所述销孔中均设置有第四密封件。

[0017]

可选的,所述第一密封件固定在所述导出孔的孔口处。

[0018]

可选的,所述第一密封件固定在所述锁环的第一表面上,其中,所述第一表面为所述锁环远离所述阀板的表面。

[0019]

可选的,所述传动组件还包括弹性件;

[0020]

所述弹性件的一端固定在所述阀罩的内壁上,所述弹性件的另一端和所述传动活塞固定,其中,所述弹性件的压缩方向和所述传动活塞的运动方向一致。

[0021]

可选的,所述传动组件还包括第五密封件,所述第五密封件固定在所述锁环的第二表面上,其中,所述第二表面为所述锁环靠近所述阀板的表面。

[0022]

可选的,所述阀罩还包括容纳腔;

[0023]

所述容纳腔位于所述出气口所在的一侧,在所述第二状态下,所述阀板容纳在所述容纳腔中。

[0024]

本实用新型实施例包括以下优点:

[0025]

本实用新型实施例中,由于在锁环和导出孔的孔口之间设置有第一密封件,这样,使得导出孔的孔壁和顶杆的外壁之间设置的第二密封件得到密封和保护,进而在第二状态下,阀板离开出气口,气体通道打开的情况下,气体不会进入到阀罩内部,有效的隔绝了等离子体对其的渐变腐蚀,避免第二密封件受到腐蚀,进而延长了摆阀的实用寿命。同时,由于第一密封件位于锁环处,且位于阀罩的罩壁的外部,即使第一密封件发生渐变腐蚀,导致密封失效,也便于快速的更换,进而可以减少摆阀的维修难度与维护成本。

附图说明

[0026]

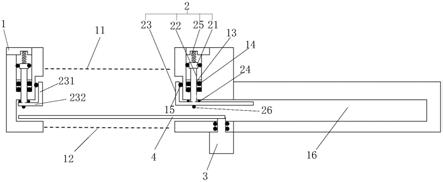

图1是本实用新型提供的摆阀在第一状态下的结构示意图;

[0027]

图2是本实用新型提供的摆阀在第二状态下的结构示意图;

[0028]

图3是本实用新型提供的摆阀在气密性关闭的状态下的结构示意图;

[0029]

图4是本实用新型提供的摆阀在第三状态下的结构示意图;

[0030]

图5是本实用新型提供的锁环的结构示意图。

[0031]

附图标记说明:1-阀罩,2-传动组件,3-驱动组件,4-阀板,11-进气口,12-出气口,13-导出孔,14-第二密封件,15-第三密封件,16-容纳腔,21-传动活塞,22-顶杆,23-锁环,24-第一密封件,25-弹性件,26-第五密封件,231-固定部,232-抵压部,233-手柄;2321-销孔。

具体实施方式

[0032]

为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

[0033]

实施例一

[0034]

在对本实用新型实施例进行详细说明之前,首先对现有的摆阀的应用场景以及出现的技术问题进行介绍。

[0035]

等离子体刻蚀通常在工艺腔室完成。在高真空条件下,通过射频信号将刻蚀气体激发成等离子体状态,对液晶基板或晶圆上的非金属膜层进行轰击和反应,并生成挥发性物质的方式进行刻蚀。在影响刻蚀工艺的诸多因素中,压力是一项重要的工艺参数。摆阀位于工艺腔室与泵体之间,摆阀通过控制工艺腔室与泵体之间气体通道的启闭,来控制工艺腔室的压力。

[0036]

等离子体刻蚀对工艺腔室的漏率有着较高的要求,一旦工艺腔室的漏率增大,将对刻蚀工艺的品质造成影响,进而影响产品的良品率。因此,需要定期对工艺腔室的漏率进行测试,在测试工艺腔室的漏率时,摆阀可以气密地关闭气体通道,以提供气密的测试环境。

[0037]

然而,由于用于等离子体刻蚀常用的气体通常具有腐蚀性,如cl2、bcl3、cf4、sf6等,因此当摆阀长期处于等离子体的环境中,摆阀包括的密封环会逐渐腐蚀并碳化,致使密封作用失效,最终导致摆阀阀体产生漏气,降低了阀体的气密性,且由于密封环位于摆阀阀体内部,无法直接更换,一旦损坏,只能整体更换时钟摆阀,增加了时钟摆阀的后期维修和更换的成本。

[0038]

综上所述,针对现有的摆阀,提出了本实用新型实施例中摆阀,以解决现有的摆阀包括的密封环易腐蚀的问题。

[0039]

下面结合附图,通过具体的实施例及其应用场景对本实用新型实施例提供的摆阀进行详细地说明。

[0040]

参照图1~图3,示出了本实用新型的一种摆阀的结构示意图,如图1~图3所示,该摆阀包括:阀罩1、传动组件2、驱动组件3和阀板4;其中,阀罩1包括相对的进气口11和出气口12;进气口11的两侧的阀罩1的罩壁内均设置有一个传动组件2,每个传动组件2包括传动活塞21、至少两个顶杆22、锁环23和第一密封件24;每个顶杆22的第一端和传动活塞21固定连接,阀罩1靠近出气口12的一端设置有导出孔13,顶杆22的第二端穿过导出孔13和锁环23固定连接,第一密封件24位于锁环23和导出孔13的孔口之间,导出孔13的孔壁和顶杆22的外壁之间设置有第二密封件14;驱动组件3驱动阀板4在第一状态和第二状态之间切换,如图1所示,在第一状态下,阀板4覆盖出气口12,如图2所示,在第二状态下,阀板4离开出气口12;如图3所示,在摆阀气密性关闭的状态下,阀板4处于第一状态,且顶杆22推动锁环23抵压在阀板4上。

[0041]

其中,阀罩1可以为具有内腔的圆柱型壳体,阀罩1可以为灰铸铁、可锻铸铁、球墨铸铁、耐酸高硅球墨铸铁、碳素钢、铜合金和不锈钢等材料,在本实用新型实施例中,阀罩1可以采用耐酸高硅球墨铸铁或者碳素钢等材料铸造而成,且在阀罩1的表面可以形成一层氧化膜,进而使得阀罩1具有一定的耐腐蚀性。此外,阀罩1应具有一定的抗压强度和、抗折强度和抗拉强度。示例性的,可以选择屈服强度在310mpa~345mpa的钢材,例如310mpa、320mpa、330mpa、340mpa等,进而可以保证了本实用新型实施例中的阀罩1能够承受较高的屈服强度,从而使阀罩1具有一定的强度和韧性,减少阀罩1在安装和运输过程中的损坏,进而延长摆阀的使用寿命。

[0042]

此外,阀罩1还可以包括容纳腔16,容纳腔16位于出气口12所在的一侧,在第二状态下,阀板4容纳在容纳腔16中。

[0043]

具体的,阀罩1包括相对的进气口11和出气口12,进气口11和出气口12位于阀罩1内腔的两端。阀罩1可以包括第一阀罩和第二阀罩,第一阀罩位于进气口11处,第二阀罩位于出气口12处,第二阀罩凸出于第二阀罩设置,使得第二阀罩内部具有容纳腔16,且容纳腔16向出气口12一侧延伸,进而给阀板4提供充足的容置空间。这样,如图2所示,在第二状态下,阀板4可以容纳在容纳腔16中,进而使得出气口12可以充分打开。

[0044]

位于进气口11处两侧的阀罩1的罩壁具有容置腔,每个容置腔内均设置有一个传动组件2。每个传动组件2包括传动活塞21、至少两个顶杆22、锁环23和第一密封件24。

[0045]

其中,传动活塞21可以为单作用气缸的一种,传动活塞21可以包括缸筒和活塞杆,活塞杆和和顶杆22的第一端固定连接,进而可以通过活塞杆的伸缩带动顶杆22的运动。阀罩1靠近出气口12的一端开设有导出孔13,顶杆22的第二端穿过导出孔13和锁环23固定连接。这样,使得锁环23可以在传动活塞21的驱动下,随着顶杆22做伸缩运动。具体的,当活塞杆伸上时,活塞杆推动顶杆22伸长,进而使得锁环23向远离进气口11的方向运动,在活塞杆缩回时,顶杆22随着活塞杆一起向靠近进气口11的方向运动,最终锁环23在顶杆22的带动下,抵压在导出孔13的孔口处。

[0046]

可选的,传动组件2还包括弹性件25;弹性件25的一端固定在阀罩1的内壁上,弹性件25的另一端和传动活塞21固定,其中,弹性件25的压缩方向和传动活塞21的运动方向一致。

[0047]

具体的,弹性件25可以为压缩弹簧、橡胶等具有一定回弹力的元件,由于弹性件25的一端固定在阀罩1的内壁上,弹性件25的另一端和传动活塞21固定,以弹性件25为弹簧为例,如图1、图2和图4所示,当摆阀处于第一状态、第二状态或者第三状态时,可以给传动活塞21所在的阀罩1的罩壁内部充入压缩空气,在压缩空气的作用下,使得弹簧处于压缩状态,如图3所示,当摆阀处于气密性关闭的状态下,抽出压缩空气,使得传动活塞21可以通过弹簧的弹性力施加闭合力,推动顶杆22的第二端抵压在阀板4上,进而在压缩空气的作用下使得传动活塞21的整个传动过程更加平稳。需要说明的是,无论摆阀在第一状态、第二状态、第三状态还是在气密性关闭的状态,弹簧均处于压缩状态。

[0048]

第一密封件24位于锁环23和导出孔13的孔口之间,第一密封件24可以为软密封材料,也可以为硬密封材料。在第一密封件24为软密封材料的情况下,第一密封件24可以为丁睛橡胶、氟橡胶、聚四氟乙烯、聚四氟乙烯等具有耐高温、耐化学腐蚀、摩擦系数低且具有一定弹性的材料,在第一密封件24为硬密封材料的情况下,第一密封件24可以为铜合金、铬不锈钢、司太立合金、铁基合金等耐磨性能优越,且具有一定的耐腐蚀性的材料,本实用新型实施例对此不做限定。优选的,在本实用新型实施例中,第一密封件24优选软质材料,由于软质材料具有一定的弹性,因此在第一密封件24设置在锁环23和导出孔13的孔口之间后,可以通过挤压变形等方式使得第一密封件24可以贴合在锁环23和导出孔13的孔口之间,进而避免气体进入到阀罩1的内壁内。需要说明的是,第一密封件24可以固定在导出孔13的孔口处,也可以固定在锁环23的第一表面上,其中,第一表面为锁环23远离阀板4的表面。具体的,在活塞杆缩回时,顶杆22随着活塞杆一起向靠近进气口11的方向运动,最终锁环23在顶杆22的带动下,抵压在导出孔13的孔口处,当第一密封件24固定在导出孔13的孔口处的情

况下,锁环23可以抵压第一密封件24,使第一密封件24紧贴导出孔13的孔口,进而避免气体进入到阀罩1内部,对阀罩1内部的器件造成腐蚀。同样的,当第一密封件24固定在锁环23的第一表面上的情况下,随着锁环23靠近导出孔13的孔口,使得锁环23不断挤压第一密封件24,同样可以起到密封导出孔13的作用。

[0049]

此外,为避免顶杆22在运动时气体进入到阀罩1的罩壁内部保证阀罩1的罩壁内部为真空环境,同时防止阀罩1的罩壁内部的压缩空气通过导出孔13的孔壁和顶杆22的外壁之间流出到进气口11和出气口12之间的空间内,需要在导出孔13的孔壁和顶杆22的外壁之间设置第二密封件14。具体的,第二密封件14为密封圈,顶杆22位于密封圈的密封孔中,且密封圈和顶杆22之间过盈配合,使得密封圈包裹顶杆22的外壁。需要说明的是,第二密封件14也可以为丁睛橡胶、氟橡胶、聚四氟乙烯、聚四氟乙烯等具有耐高温、耐化学腐蚀、摩擦系数低且具有一定弹性的材料,这样,在顶杆22运动时,第二密封件14始终可以紧贴顶杆22的外壁,进而可以避免顶杆22在运动时与导出孔13的孔壁之间产生间隙。还需要说明的是,第二密封件14可以包括两层密封圈,进而可以形成两道密封,进一步保证整个阀体的气密性。同理,为了达到更佳的密封效果,第二密封件14还可以包括三层密封圈或者更多层密封圈,本实用新型实施例对此不做限定。

[0050]

还需要说明的是,锁环23包括固定部231和抵压部232,固定部231所在的平面和抵压部232所在的平面相交,抵压部232和顶杆22的第二端固定连接,固定部231设置在阀罩1的进气口11所在一侧,且阀罩1和固定部231之间设置有第三密封件15。这样,使得抵压部232可以抵压在导出孔13的孔口处,固定部231可以围绕阀罩1的内壁设置。第三密封件15和第二密封件14的材料一致,本实用新型实施例对此不再赘述。由于阀罩1和固定部231之间设置有第三密封件15,因此可以在第三密封件15处形成阀罩1的第一道密封,通过多道密封增强阀罩1整体的密封性。此外,如图5所示,锁环23还包括手柄233,在将锁环23安装在顶杆22上时,可以通过手柄233进行安装,或者在拆卸锁环23安装在顶杆22时,也可以通过手柄辅助拆卸,进而更加方便锁环23的安装和更换。

[0051]

需要说明的是,在本实用新型实施例中,在一种可能实现的方式中,每个传动组件2可以包括多个传动活塞21、多个顶杆22,传动活塞21和顶杆22一一对应连接,一个传动活塞21控制一个顶杆22,在这种情况下,需要多个传动活塞21同时伸长或者缩回。在另一种可能实现的方式中,每个传动组件2可以包括一个传动活塞21、多个顶杆22,该传动活塞21同时控制多个顶杆22伸长或者缩回。

[0052]

在每个传动组件2包括多个顶杆22的情况下,抵压部232可以为圆环,且抵压部232的周向设置有多个销孔2321,多个顶杆22通过销孔2321固定在抵压部232。

[0053]

具体的,每个顶杆22的第二端通过销孔2321固定在抵压部232上,使得锁环23可以和顶杆22一起运动。这样,由于多个顶杆22一起运动,在摆阀气密性关闭的状态下,且阀板4处于第一状态的情况下,多个顶杆22同时推动锁环23抵压在阀板4上,进而使得阀板4受到的顶杆22的力较为分散,避免阀板4因局部受力集中而发生损坏。

[0054]

可选的,每相邻两个销孔2321之间的圆心距相等。

[0055]

需要说明的是,在每相邻两个销孔2321之间的圆心距相等的情况下,销孔2321均匀设置在抵压部232的圆周面上,进而使得顶杆22也均匀分布,这样,多个顶杆22同时推动锁环23抵压在阀板4上时,阀板4受到的顶杆22的力均匀分布,可使得阀板4受力均匀,进而

可以减少阀板4的磨损,延长阀板4的使用寿命。

[0056]

可选的,每个销孔2321中均设置有第四密封件。

[0057]

具有的,第四密封件和第三密封件15的材料一致,本实用新型实施例对此不再赘述。这样,在每个销孔2321中设置有第四密封件,进而使得每个顶杆22的第二端可以和销孔2321之间过盈配合,使得顶杆22的第二端和锁环23之间的固定更为牢固,避免顶杆22在长时间运动和锁环23之间发生脱离。

[0058]

阀板4设置在阀罩1的出气口12处,驱动组件3驱动阀板4在第一状态和第二状态之间切换,如图1所示,在第一状态下,阀板4覆盖出气口12,如图2所示,在第二状态下,阀板4离开出气口12;如图2所示,在摆阀气密性关闭的状态下,阀板4处于第一状态,且顶杆22推动锁环23抵压在阀板4上。

[0059]

需要说明的是,阀板4为可以为方形板,也可以为圆形板,阀板4的表面积大于出气口12的流通面积,阀板4同样可以采用耐酸高硅球墨铸铁或者碳素钢等材料铸造而成,进而使得阀板4具有一定的耐腐蚀性。驱动组件3可以为驱动电机,阀板4上开设有通孔,阀板4通过转轴、连轴器等连接件和驱动电机的输出轴连接,进而使得阀板4可以在驱动电机的带动下旋转,进而改变阀板4在出气口12处的位置。

[0060]

具体的,如图1所示,在第一状态下,驱动组件3驱动阀板4旋转,进而使得阀板4覆盖出气口12,进而使得气体通道完全关闭。如图2所示,在第二状态下,驱动组件3驱动阀板4旋转,进而使得阀板4离开出气口12,容纳在阀罩1包括的容置腔内,使得气体通道完全打开。如图4所示,在第三状态下,驱动组件3驱动阀板4旋转,进而使得阀板4离开出气口12,阀板4部分覆盖出气口12,部分离开出气口12,使得气体通道部分打开,进而可以通过控制阀板4覆盖出气口12的面积控制气体通道的气体流通速率。

[0061]

此外,当需要对工艺腔室的漏率进行测试时,如图3所示,驱动组件3驱动阀板4旋转使得阀板4覆盖出气口12,同时顶杆22带动锁环23向靠近阀板4的方向运动,并最终使得锁环23抵压在阀板4的表面上,进而使得阀板4和阀罩1之间无间隙,以提供气密的测试环境。

[0062]

可选的,传动组件2还包括第五密封件26,第五密封件26固定在锁环23的第二表面上,其中,第二表面为锁环23靠近阀板4的表面。

[0063]

具体的,第五密封件26也可以为丁睛橡胶、氟橡胶、聚四氟乙烯、聚四氟乙烯等具有耐高温、耐化学腐蚀、摩擦系数低且具有一定弹性的材料,这样,在锁环23抵压在阀板4的表面上时,可以抵压第五密封件26,使得第五密封件26变形,一方面可以减低阀板4和锁环23之间的间隙,进一步增加摆阀在气密性关闭时的密封性,另一方面避免了锁环23与阀板4的硬接触,避免锁环23和阀板4之间硬接触导致阀板4或者锁环23发生损坏。

[0064]

此外,还需要说明的是,阀板4可以为内部中空的板材,传动组件2包括的传动活塞21、顶杆22可以安装在阀板4内部,进而在传动组件2和驱动组件3的共同作用下,可以使得阀板4既可以做旋转运动,又可以做垂直升降运动,这样,由于将旋转移动和垂直升降运动均集成到阀板4上,进而有利于后期的维修、更换与保养。

[0065]

由上述实施例可以看出,在本实用新型实施例中,摆阀包括阀罩1、传动组件2、驱动组件3和阀板4;其中,阀罩1包括相对的进气口11和出气口12;进气口11的两侧的阀罩1的罩壁内均设置有一个传动组件2,每个传动组件2包括传动活塞21、至少两个顶杆22、锁环23

和第一密封件24;每个顶杆22的第一端和传动活塞21固定,阀罩1靠近出气口12的一端设置有导出孔13,顶杆22的第二端穿过导出孔13和锁环23固定连接,第一密封件24位于锁环23和导出孔13的孔口之间,导出孔13的孔壁和顶杆22的外壁之间设置有第二密封件14;驱动组件3驱动阀板4在第一状态和第二状态之间切换,在第一状态下,阀板4覆盖出气口12,在第二状态下,阀板4离开出气口12;在摆阀气密性关闭的状态下,阀板4处于第一状态,且顶杆22推动锁环23抵压在阀板4上。这样,由于在锁环23和导出孔13的孔口之间设置有第一密封件24,因此使得导出孔13的孔壁和顶杆22的外壁之间设置的第二密封件14得到密封和保护,进而在第二状态下,阀板4离开出气口12,气体通道打开的情况下,气体不会进入到阀罩1内部,有效的隔绝了等离子体对其的渐变腐蚀,避免第二密封件14受到腐蚀,进而延长了摆阀的实用寿命。同时,由于第一密封件24位于锁环23处,且位于阀罩1罩壁的外部,即使第一密封件24发生渐变腐蚀,导致密封失效,也便于快速的更换,进而可以减少摆阀的维修难度与维护成本。

[0066]

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

[0067]

尽管已描述了本实用新型实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型实施例范围的所有变更和修改。

[0068]

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

[0069]

以上对本实用新型所提供的一种摆阀及方法,进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1