高抗压耐磨型三壁波纹管的制作方法

1.本发明涉及双壁波纹管技术领域,特别是涉及一种高抗压耐磨型三壁波纹管。

背景技术:

2.随着我国国民经济持续稳定的高速增长,为城镇基础设施建设提供了良好的宏观环境和广阔的发展空间,供水、节水、排水及污水治理已成为城市市政建设的一大重点。双壁波纹管已大量应用于城市污水排放,以及农业、化工、地下通信领域。现有双壁波纹管多为双壁聚乙烯或聚丙烯管材,与其他结构的管材相比,具有重量轻、排水阻力小、施工方便等特点。

3.波纹管需埋设于地下,工作环境土壤的不均匀沉浮,会对管体造成较大的冲击,若管体长期受到各种压力的挤压,容易变形甚至破裂,这会大大降低波纹管的使用寿命。管材在搬运、施工、使用过程中会接触到沙石土壤等硬性介质,易发生磨损变形,管材在长期使用后管体内易出现破损、渗水现象,影响管材使用寿命。

4.现有中国专利cn202469285u公开了一种三壁波纹管,包括平滑内壁、环形波纹状中壁、外表面的外壁,中壁的波谷和波峰分别与内壁和外壁连接。三壁波纹管的环刚度相较双壁波纹管有效提高,同时兼具圆管外壁光滑耐磨的优点。

5.虽然上述方案中的环形波纹状中壁可增加管体环刚度,但是该结构中中壁的波纹形状不易保持,在外力挤压下易变形,进而影响管体强度。对于三层管体而言,平滑内壁的有效紧密连接具有重要的意义,设置对应的连接结构能保证良好的运输效果。

技术实现要素:

6.本发明提出的高抗压耐磨型三壁波纹管,具有较好的耐磨性和抗挤压能力,管体之间的连接精度高、稳定性好。

7.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案解决上述问题:

8.高抗压耐磨型三壁波纹管,管体包括内侧的内壁层、中间的波纹层、以及覆于外部的外壁层,所述内壁层和外壁层分别与波纹层的波谷和波峰紧密连接。所述波纹层的波纹段与内壁层形成波纹腔,波纹腔内置环形的支撑架,支撑架顶部支撑于波纹内壁,底部支撑于内壁层外壁;所述管体前端内壁开设环形连接槽,管体尾端外壁开设与环形连接槽配合插接的环形阶梯;所述环形阶梯外壁设置多个沿圆周均布的滑块,环形连接槽槽壁开设可供滑块滑入并旋紧定位的l型定位槽。

9.上述方案中,管体由从内至外依次由内壁层、波纹层、外壁层构成,于波纹层与内壁层之间的波纹通道设置支撑架,支撑架可对波纹结构进行有效的支撑,架体结构相对实心填充结构重量轻,运输安装方便。管体前后两端开设对应的阶梯,并设置匹配l型定位槽和滑块,滑块沿着槽体滑至底部后沿径向旋转,可实现前后两管的快速安装。采用该结构时,管体拆卸方便,逆向旋转后拔出即可。

10.为实现对波纹层稳定的支撑,所述波纹层的波纹结构采用等腰梯形或矩形结构,支撑架为矩形中空结构,矩形架体顶部支撑于波纹内壁,底部支撑于内壁层外壁。波纹采用等腰梯形或矩形结构,可与支撑架的矩形结构实现较好的接触和支撑,提高管体强度。

11.进一步的,所述内壁层两端厚度大于中部,内壁层两端外壁与外壁层熔接,波纹层置于内壁层与外壁层之间的空隙中。通过该结构可对波纹层较好的密封和定位。

12.进一步的,所述内壁层由内部的硅芯层、中部的加强夹层、以及外部的hdpe内层构成,加强夹层采用非金属复合增强材料。

13.进一步的,所述外壁层包括与波纹层顶部熔接的hdpe外层,以及包覆于hdpe外层外部的耐磨层。

14.进一步的,所述耐磨层采用聚釉耐磨漆材料制成,设置耐磨层能减少管体在搬运、施工、使用过程中磨损变形的问题。

15.进一步的,所述波纹层为内置有钢带波纹骨架的hdpe层,所述支撑架采用截面为矩形的冷轧管绕制。

16.本发明的优点与效果是:

17.本发明于波纹层与内壁层之间设置支撑架,支撑架可对波纹结构进行有效的支撑,可增加三壁波纹管的抗压强度;管体两端开设对应的阶梯,并设置配合的l型定位槽和滑块,通过滑块在槽体内的滑动旋转实现定位,可实现波纹管的快速拆装;管体内壁设置的硅芯层、加强夹层,以及管体外壁设置的耐磨层,可有效提高三壁波纹管的性能。

附图说明

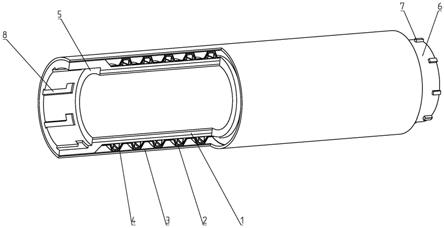

18.图1为高抗压耐磨型三壁波纹管的整体结构示意图;

19.图2为图1所示波纹管的局部剖视图;

20.图3为图1所示波纹管的剖视图;

21.图4为图3中a处的局部放大图。

22.图号标识:1、内壁层,11、硅芯层,12、加强夹层,13、hdpe内层,2、波纹层,21、钢带波纹骨架,3、外壁层,31、hdpe外层,32、耐磨层,4、支撑架,5、环形连接槽,6、环形阶梯,7、滑块,8、l型定位槽。

具体实施方式

23.以下结合实施例对本发明作进一步说明,但本发明并不局限于这些实施例。

24.本实施例所述高抗压耐磨型三壁波纹管,如附图1、2所示,包括由内侧的内壁1、中间的波纹层2、外部的外壁层3构成的管体。

25.如附图2、3、4所示,内壁层1包括内部的硅芯层11、中部的加强夹层12、以及外部的hdpe内层13,硅芯层11具有较好的润滑性,不易与水发生反应,能较好避免管道粘结和内壁污染。加强夹层12可采用玻璃纤维、碳纤维等非金属复合增强材料。非金属复合增强材料强度高,可较好的增强管体强度。

26.如附图所示,波纹层2为内置有钢带波纹骨架21的hdpe层,波纹采用等腰梯形结构,波纹层2的波谷和波峰分别与内壁层1和外壁层3紧密连接。波纹层2的波纹段与内壁层1形成波纹腔,波纹腔内置有环形的支撑架4。支撑架4采用截面为矩形的冷轧管绕制,架体顶

部支撑于波纹内壁,底部支撑于内壁层1外壁。

27.外壁层3包括hdpe外层31,以及包覆于hdpe外层31外部的耐磨层32。耐磨层32采用聚釉耐磨漆材料制成,可减少管体在搬运、施工、使用过程中磨损变形的问题。

28.如附图1、2所示,管体前端内壁开设环形连接槽5,管体尾端外壁开设与环形连接槽5配合插接的环形阶梯6。环形阶梯6外壁设置8个沿圆周均布的滑块7,环形连接槽5槽壁开设可供滑块7滑入并旋紧定位的l型定位槽8。

29.l型定位槽8分为前部的轴向滑动段,和尾部的径向定位段。相邻管体连接时,将上一管体尾端插入后一管体前端,使滑块7与l型定位槽8对齐沿轴向滑动段滑动,当滑块7滑至滑动段滑动尾端后旋转上一管体,使滑块7定位于l型定位槽8的径向定位段,完成两管的插接定位。采用该连接方式,能实现管体的快速拆装。

30.如附图2、3所示,为便于两端滑块7和l型定位槽8的设置,内壁层1两端厚度大于中部,内壁层1两端外壁与外壁层3熔接,波纹层2置于内壁层1与外壁层3之间的空隙中。

31.以上结合附图对本发明的实施方式详细说明,但本发明不局限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施方式进行多种变化、修改、替换和变型仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1