一种安装有轴承锁紧装置的飓风磨轴承座的制作方法

1.本实用新型属于干法磨矿用飓风磨设备技术领域,具体涉及一种安装有轴承锁紧装置的飓风磨轴承座。

背景技术:

2.飓风磨是煅烧高岭土行业中用于煤矸石原料的干法磨矿设备,生产工艺中将粒径为2cm左右的颗粒状物料粉碎成325目粉料,其设备上轴承座的寿命直接关系磨机的运行时间。

3.飓风磨主轴转速为2950r/min,轴承座内装有四盘高速轴承,其中上部两盘nu系列轴承,承载上部安装的飞盘径向力,下部上面装一盘nu系列轴承和一盘qj系列轴承, qj轴承为可调游隙的四点角接触球轴承,承载飞盘和主轴组件自重的轴向和径向力,轴承的内圈从轴向中间分为两瓣, 在装配时可根据不同工况来确定不同游隙。

4.为了确保轴承在高速运转时,确保飓风磨主轴和qj系列轴承的使用寿命,需要安装轴承锁紧装置。由于轴承内圈承受向下轴向力,容易导致轴承内圈向下移位,从而导致主轴损坏或轴承内圈损坏,运行过程中发生主轴(安装qj轴承部位)损坏及qj系列轴承内圈向下移动导致的轴承内圈磨损。

技术实现要素:

5.本实用新型的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

6.为了实现上述目的,本实用新型提供了一种安装有轴承锁紧装置的飓风磨轴承座,包括轴承座本体,所述轴承座本体的轴承端安装有轴承座密封,轴承座密封后安装有轴承锁紧装置,轴承锁紧装置包括定位环,定位环的内圈与轴承座本体上的主轴相适应并刻有内螺纹,主轴上刻有外螺纹,定位环通过内、外螺纹配合安装在主轴上,主轴上套有轴套,轴套一端与定位环相抵、另一端穿过轴承座密封抵接轴承;定位环的外圈上具有与扳手配合的受力点,定位环的内圈嵌有可沿定位环径向滑动的压块,压块上分布有螺纹、且与定位环的内螺纹衔接,定位环上设置有螺纹孔,螺纹孔径向贯穿定位环的环壁,螺纹孔内从定位环外圈穿入有调节螺栓,调节螺栓的端头抵接压块底面。

7.进一步地,所述定位环的外圈上开有沿径向钻入的盲孔,沿定位环周向盲孔设置有两个,两个盲孔间的夹角为90度,盲孔作为与勾头扳手配合的受力点。

8.进一步地,所述定位环的环壁上开有缝隙,缝隙将部分环壁分隔为厚度方向的上、下两层,环壁上开有连接上、下层的连接孔,连接孔在上层内的部分设置螺纹、在下层内的部分为光孔,连接孔中穿有紧固螺栓。

9.进一步地,所述缝隙水平切入定位环内,缝隙的切入深度大于定位环的半径;定位环的厚度为30mm,缝隙的宽度为3mm,缝隙至定位环一侧端面的距离为6mm。

10.进一步地,所述轴承座密封包括第一骨架油封座、第二骨架油封座、毛毡密封圈,第一骨架油封座安装在轴承座本体的轴承端,第一骨架油封座与轴承座本体之间设置有第

一骨架油封,第二骨架油封座设置在第一骨架油封座后,第一骨架油封座和第二骨架油封座上均设置有轴孔,第一骨架油封座上设置有从其外圆面联通轴孔的油道,油道的进油口上设置有油管接头,第二骨架油封座与第一骨架油封座的相接面具有与轴孔同心的圆槽,圆槽延伸至连通轴孔,第一骨架油封座与第二骨架油封座的相接面设置有与圆槽等径的凸环,凸环和圆槽相互配合形成毛毡密封圈的固定腔体,毛毡密封圈设置在固定腔体内,背靠圆槽侧壁、内圈伸入轴孔内。

11.进一步地,所述第一骨架油封座与第二骨架油封座之间设置有第二骨架油封。

12.进一步地,所述第一骨架油封座上沿周向均布有十二个螺栓孔,十二个螺栓孔中包括六个第一螺栓孔和第二螺栓孔,第一螺栓孔和第二螺栓孔间隔设置,第一螺栓孔为沉头孔,第一螺栓孔中穿过沉头螺栓将第一骨架油封座与轴承座相连,第二骨架油封座上设置有与第二螺栓孔对应的第三螺栓孔,第三螺栓孔中穿过沉头螺栓将第二骨架油封座与第一骨架油封座相连。

13.与现有技术相比,本实用新型的优势在于:

14.本实用新型提供的一种安装有轴承锁紧装置的飓风磨轴承座,轴承锁紧装置有利于保证轴承运行过程的轴向定位,确保轴承内圈在受力状态和高速运转状态时位置的固定,防止轴承内圈移位导致轴承和主轴损坏。

15.轴承座密封采用前后两道骨架油封座互相配合,并在两道骨架油封座之间增加毛毡密封圈,并配置相应的骨架油封,在轴承座上形成三道油封。第一骨架油封座上的凸环和第二骨架油封座上的圆槽相互配合形成毛毡密封圈的固定腔体,起到放置、压紧毛毡密封圈的作用,使毛毡密封圈起到进一步辅助隔油、挡尘的作用,且能防止毛毡密封圈随轴转动。

附图说明

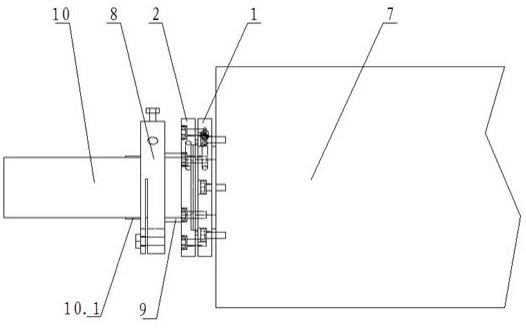

16.图1为本实用新型的结构示意图。

17.图2为轴承锁紧装置的立体示意图。

18.图3为轴承锁紧装置的俯视图。

19.图4为轴承锁紧装置的正视图。

20.图5为轴承座密封从第一骨架油封座侧观察示意图。

21.图6为轴承座密封从第二骨架油封座侧观察示意图。

22.图中:1-第一骨架油封座;1.1-油道;1.2-凸环;1.3-第一螺栓孔;1.4-第二螺栓孔;2-第二骨架油封座;2.1-圆槽;2.2-第三螺栓孔;3-毛毡密封圈;4-第一骨架油封;5-油管接头;6-第二骨架油封;7-轴承座本体;8-轴承锁紧装置;8.1-定位环;8.2-内螺纹;8.3-压块;8.4-螺纹孔;8.5-调节螺栓;8.6-盲孔;8.7-缝隙;8.8-连接孔;8.9-紧固螺栓;9-轴套;10-主轴;10.1-外螺纹。

具体实施方式

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提

下,还可以根据这些附图获得其他的附图。

24.如图1所示;一种安装有轴承锁紧装置的飓风磨轴承座,包括轴承座本体7,轴承座本体7的轴承端安装有轴承座密封,轴承座密封后安装有轴承锁紧装置8。

25.本实用新型的轴承座密封,采用前后两道骨架油封座互相配合,并在两道骨架油封座之间增加毛毡密封圈,在轴承座上形成三道油封。

26.如图5、图6所示;包括第一骨架油封座1、第二骨架油封座2、毛毡密封圈3。第一骨架油封座1安装在轴承座本体7的轴承端,第一骨架油封座1与轴承座本体7之间设置有第一骨架油封4。第一骨架油封座1上沿周向均布有十二个螺栓孔,十二个螺栓孔中包括六个第一螺栓孔1.3和第二螺栓孔1.4,第一螺栓孔1.3和第二螺栓孔1.4间隔设置,第一螺栓孔1.3为沉头孔,第一螺栓孔1.3中穿过沉头螺栓将第一骨架油封座1与轴承座本体7相连。

27.第二骨架油封座2设置在第一骨架油封座1后,第一骨架油封座1与第二骨架油封座2之间设置有第二骨架油封6。第二骨架油封座2上设置有与第二螺栓孔1.4对应的第三螺栓孔2.2,第三螺栓孔2.2中穿过沉头螺栓将第二骨架油封座2与第一骨架油封座1相连。

28.第一骨架油封座1和第二骨架油封座2上均设置有轴孔,第一骨架油封座1上设置有从其外圆面联通轴孔的油道1.1,油道1.1的进油口上设置有油管接头5,油管接头5连接润滑油供油管,润滑油液通过油道1.1进入轴承座本体7内。

29.第二骨架油封座2与第一骨架油封座1的相接面具有与轴孔同心的圆槽2.1,圆槽2.1延伸至连通轴孔,第一骨架油封座1与第二骨架油封座2的相接面设置有与圆槽等径的凸环1.2,凸环1.2和圆槽2.1相互配合形成毛毡密封圈3的固定腔体,起到放置、压紧毛毡密封圈3的作用,使毛毡密封圈3起到进一步辅助隔油、挡尘的作用,且能防止毛毡密封圈3随轴转动;毛毡密封圈3的厚度为10mm,毛毡密封圈3设置在固定腔体内,背靠圆槽侧壁、内圈伸入轴孔内。

30.如图2、图3、图4所示;轴承锁紧装置8包括定位环8.1,定位环8.1的内圈与轴承座本体7上的主轴10相适应并刻有内螺纹8.2,主轴10上刻有外螺纹10.1,定位环8.1通过内、外螺纹配合安装在主轴10上,主轴10上套有轴套9,轴套9一端与定位环8.1相抵、另一端穿过轴承座密封抵接轴承;定位环8.1的外圈上具有与扳手配合的受力点,定位环8.1的内圈嵌有可沿定位环径向滑动的压块8.3,压块8.3上分布有螺纹、且与定位环的内螺纹8.2衔接,定位环8.1上设置有螺纹孔8.4,螺纹孔8.4径向贯穿定位环8.1的环壁,螺纹孔内从定位环外圈穿入有调节螺栓8.5,调节螺栓8.5的端头抵接压块8.3底面。用力紧固调节螺栓8.5后,压块8.3径向挤压主轴10达到锁紧目的。

31.在维修工安装完qj轴承后,再将轴承座密封和轴套9按顺序安装,测量qj轴承游隙,调整适当后用轴承锁紧装置8紧固。

32.定位环8.1的外圈上开有沿径向钻入的盲孔8.6,沿定位环8.1周向盲孔8.6设置有两个,两个盲孔8.6间的夹角为90度,盲孔8.6作为与勾头扳手配合的受力点。

33.定位环8.1的环壁上开有缝隙8.7,缝隙8.7将部分环壁分隔为厚度方向的上、下两层,环壁上开有连接上、下层的连接孔8.8,连接孔8.8在上层内的部分设置螺纹、在下层内的部分为光孔,连接孔8.8中穿有紧固螺栓8.9。缝隙8.7水平切入定位环8.1内,缝隙8.7的切入深度大于定位环8.1的半径;定位环8.1的厚度为30mm,缝隙8.7的宽度为3mm,缝隙8.7至定位环8.1一侧端面的距离为6mm。紧固螺栓8.9拧入后,推动定位环8.1的环壁下层产生

形变,环壁下层通过内、外螺纹配合轴向挤压主轴10达到锁紧目的。

34.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1