分离式锥形滚子轴承的制作方法

分离式锥形滚子轴承

1.本技术是于2020年12月30日进入中国国家阶段的pct专利申请pct/us2018/042798(国际申请日为2018年07月19日,中国专利申请号为201880095252.3,发明名称为“分离式锥形滚子轴承”)的分案申请。

技术领域

2.本发明涉及轴承,且更具体地涉及分离式轴承或枕块轴承。

背景技术:

3.当不能接近支承轴端部以进行正常轴承拆卸或更换时,分离式轴承是有利的。分离式轴承通常用于诸如发电、纸浆和造纸、采矿、水泥、金属、船舶和废水行业。常见的应用是粉碎机、破碎机、风机、鼓风机、离心机、输送机和船用推进轴。另一常见应用是用于支承风力涡轮主轴的分离式枕块轴承。

4.图1示出了包括三点安装系统12的常规风力涡轮传动系构造10。确切地说,风力涡轮传动系构造10支承联接到鼻锥20的涡轮叶片15,鼻锥又在三个支承点上联接到风力涡轮主轴25。第一支承件是逆风枕块30,其通常包含两排球面滚子轴承32,并附接到底板(bedplate)35。第二支承件和第三支承件是顺风的,且是附接到底板35的两个附接点40,45(例如,转矩臂)。每个转矩臂40,45定位在变速箱50的侧部上。

5.图2示出了另一种常规风力涡轮传动系构造10’的四点安装系统55。四点安装系统55在两个枕块30上逆风和顺风支承主轴25。每个枕块30包含两排球面滚子轴承32。结合在一起,在四点安装中有四个支承轴承排。

6.在使用中,经常有必要进行维护并更换至少一个枕块30中的球面滚子轴承32。已知用分离式锥形滚子轴承代替现有的轴承(例如,球面滚子轴承)。使用分离式轴承使得能够在不必将主轴与风力涡轮其余部分断开的情况下更换轴承。枕块轴承箱体内部的双排锥形滚子轴承已用作优选设计,因为可对其进行预载以优化两排中的负载区,以延长轴承寿命并控制转子组件的径向和轴向运动。在pct公开申请号wo2017/007922中描述了一种此类双排锥形滚子轴承,该申请全部内容通过引用结合于此。

技术实现要素:

7.在一个实施例中,本发明提供了一种轴承组件。分离式内座圈具有构造成一起安装和连接在轴上的第一构件和第二构件,分离式内座圈的每个构件限定用于在两排定向上支承滚动元件的两个滚道。分离式夹紧带具有构造成一起安装和连接在分离式内座圈上以将分离式内座圈固定在轴上的第一构件和第二构件。分离式密封磨损环具有构造成一起安装和连接在分离式夹紧带的外径表面上的第一构件和第二构件。分离式夹紧带和分离式密封磨损环之间的接合界面包括在分离式夹紧带和分离式密封磨损环中的一个上的凸起;以及在分离式夹紧带和分离式密封磨损环中的另一个上的孔口,孔口尺寸设置成和构造成接收凸起,以用于将分离式密封磨损环定位在分离式夹紧带上。该组件还包括密封布置

(arrangement),该密封布置具有与分离式密封磨损环的外径表面成密封接合的密封件。第一分离式外座圈具有构造成围绕轴安装的第一构件和第二构件,第一分离式外座圈的每个构件限定用于支承两排的滚动元件中的第一排的滚道。第二分离式外座圈具有构造成围绕轴安装的第一构件和第二构件,第二分离式外座圈的每个构件限定用于支承两排的滚动元件中的第二排的滚道。

8.本发明还提供一种将分离式密封磨损环安装到分离式轴承组件的分离式夹紧带上的方法。分离式夹紧带和分离式密封磨损环之间的接合界面包括在分离式夹紧带和分离式密封磨损环中的一个上的凸起,以及在分离式夹紧带和分离式密封磨损环中的另一个上的槽。槽包括通向相应的分离式夹紧带或分离式密封磨损环的轴向边缘的进入部分;以及从进入部分沿周向偏移的锁定部分。该方法包括使槽的进入部分与凸起对准,其中分离式密封磨损环与分离式夹紧带沿轴向间隔。沿轴向移动分离式密封磨损环,以使凸起接收在槽的进入部分中;并且使分离式密封磨损环相对于分离式夹紧带沿周向旋转,使得凸起接收在槽的锁定部分中。

9.本发明进一步提供了一种轴承组件。分离式内座圈具有构造成一起安装和连接在轴上的第一构件和第二构件,分离式内座圈的每个构件限定用于在两排定向上支承滚动元件的两个滚道,以及在两个滚道之间的中心肋。分离式内座圈的第一构件和第二构件在v形分离线处配合。该组件还包括具有构造成围绕轴安装的第一构件和第二构件的第一分离式外座圈。第一分离式外座圈的每个构件限定用于支承两排的滚动元件中的第一排的滚道。第二分离式外座圈具有构造成围绕轴安装的第一构件和第二构件。第二分离式外座圈的每个构件限定用于支承两排的滚动元件中的第二排的滚道。

10.在又一个实施例中,本发明提供了一种轴承组件。分离式内座圈具有构造成一起安装和连接在轴上的第一构件和第二构件,分离式内座圈的每个构件限定用于在两排定向上支承滚动元件的两个滚道,以及在两个滚道之间的中心肋。分离式内座圈的第一构件和第二构件在分离线上相配合,且中心肋包括肋面,滚动元件沿肋面滑动。在分离线处,肋面具有形成在肋面的外径部分处的凸出部,该凸出部大于形成在肋面的内径部分处的任何凸出部。该组件还包括具有构造成围绕轴安装的第一构件和第二构件的第一分离式外座圈。第一分离式外座圈的每个构件限定用于支承两排的滚动元件中的第一排的滚道。第二分离式外座圈具有构造成围绕轴安装的第一构件和第二构件。第二分离式外座圈的每个构件限定用于支承两排的滚动元件中的第二排的滚道。

11.本发明还提供了一种具有分离式内座圈的轴承组件,分离式内座圈具有构造成一起安装和连接在轴上的第一构件和第二构件,分离式内座圈的每个构件限定用于在两排定向上支承滚动元件的两个滚道。分离式内座圈的第一构件和第二构件在围绕轴定位时在分离线上相配合,且共同限定出构造成接收轴的开孔。该开孔涂覆有抗磨蚀涂层,该抗磨蚀涂层具有带有固体润滑剂的抗磨材料。该组件还包括第一分离式外座圈,第一分离式外座圈具有构造成围绕轴安装的第一构件和第二构件,该第一分离式外座圈的每个构件限定用于支承两排的滚动元件中的第一排的滚道,以及第二分离式外座圈,第二分离式外座圈具有构造成围绕轴安装的第一构件和第二构件,第二分离式外座圈的每个构件限定用于支承两排的滚动元件中的第二排的滚道。

12.本发明还提供了一种用于分离式锥形轴承的保持架组件。保持架组件包括具有构

造成一起安装和连接在分离式锥形轴承上的第一本体构件和第二本体构件的分离式本体部分,本体构件中的每个包括多个桥接件。保持架组件还包括分离式凸缘,该分离式凸缘具有联接到第一本体构件的桥接件的第一凸缘构件和联接到第二本体构件的桥接件的第二凸缘构件。联接到第一本体构件的桥接件和第二本体构件的桥接件的连杆将第一本体构件和第二本体构件固定在一起。

13.通过考虑详细描述和附图,本发明的其它方面将变得显而易见。

附图说明

14.图1示出了用于风力涡轮主轴的常规三点安装布置。

15.图2示出了用于风力涡轮主轴的常规四点安装布置。

16.图3是分离式枕块和轴承组件的透视图,其构造成可旋转地支承风力涡轮主轴。

17.图4是图3的分离式枕块和轴承组件的分解视图。

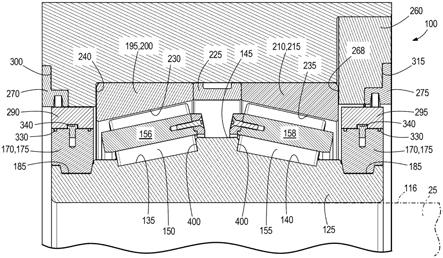

18.图5是沿图3的线5-5截取的分离式枕块和轴承组件的局部截面视图。

19.图6是局部立体图,示出了安装在夹紧带上的密封磨损环,且部分剖开以示出处于锁定和解锁位置的接合特征。

20.图7是图6的密封磨损环的局部透视图,示出了内开孔上的接合特征的一部分。

21.图8-10示出了用于将密封磨损环安装在夹紧带上的安装过程。

22.图11-13示出了密封磨损环和夹紧带之间的接合特征的另一实施例。

23.图14-16示出了密封磨损环和夹紧带之间的接合特征的又一实施例。

24.图17是示出图3的分离式枕块和轴承组件的内座圈的分离式构件的透视图。

25.图18是透视图,示出了具有不同分离布置的备选内座圈的分离式构件。

26.图19是放大的局部透视图,示出了内座圈的中心肋处的分离线。

27.图20是图3的分离式枕块和轴承组件的保持架组件的透视图。

28.图21是图20的保持架组件的局部分解视图。

29.图22是图20的保持架组件的另一局部分解视图。

具体实施方式

30.在详细解释本发明的任何实施例之前,应理解,本发明的应用不限于以下描述中阐述的或在以下附图中示出的构造细节和构件布置。本发明能够具有其它实施例并且能够以各种方式实践或实施。

31.本发明最初被开发为用于支承风力涡轮主轴的分离式枕块轴承,且将描述为在该申请中使用。然而,本发明也可用于受益于枕块和非枕块应用中的分离式轴承的其它应用中。例如,分离式轴承通常用于诸如发电、纸浆和造纸、采矿、水泥、金属、船舶和废水行业。常见的应用是粉碎机、破碎机、风机、鼓风机、离心机、输送机和船用推进轴。

32.图3-5示出了围绕轴承中心轴线105(见图3)联接到风力涡轮主轴25的分离式枕块和轴承组件100。轴承组件100可为从风力涡轮移除的现有球面轴承或其它类型的轴承的替代,或可为新构造的风力涡轮中的原始轴承。参看图3和图4,分离式壳体由枕块(即,下枕块110a和上枕块110b)限定,枕块由枕块螺栓(未示出)固定至风力涡轮10的底板35。在所示的实施例中,使用八个枕块螺栓将枕块110固定至底板35。所示的分离式枕块和轴承组件100

包括内座圈组件115,该内座圈组件联接到主轴25的轴承座116(图5),以与主轴25一起旋转移动。主轴25的轴承座116是主轴25的直接地接触内座圈组件115的表面区域。分离式轴承座和轴承组件100还包括外座圈组件120,其固定到枕块110,且定位在下枕块110a和上枕块110b与内座圈组件115之间。

33.内座圈组件115限定了两件式内座圈,该内座圈具有第一内座圈半部125和第二内座圈半部130,它们使用螺栓(未示出)围绕主轴25连接在一起。每个内座圈半部125,130的弧长跨度约为180度,并包括两个内滚道135,140(见图5),它们由中心肋145分开。第一系列滚动元件150和第二系列滚动元件155(例如,锥形滚子)定位在对应的内滚道135,140内。该构造通常称为“锥形双内”座圈或tdi座圈。中心肋145尺寸设置成和构造成围绕轴承中心轴线105引导和分离一系列滚动元件150,155。另外,通过第一两件式保持架156,第一系列滚动元件150围绕内座圈半部125,130,并因此围绕轴承中心轴线105定位或隔开。通过第二两件式保持架158,第二系列滚动元件155也围绕内座圈半部125,130,并因此围绕轴承中心轴线105定位或隔开。每个保持架156,158的两件由紧固件159牢固地连结在一起。具体而言,保持架连杆162(图20和22)横跨在每个保持架156,158的两件之间,用于紧固件159将每个保持架156,158的两件刚性地联接在一起。在一个实施例中,在分离式枕块和轴承组件100的组装期间,滚子保持器可将滚动元件150,155临时保持在对应的保持架156,158内。下面提供关于分离式保持架156,158的更多细节。

34.一旦内座圈半部125,130由螺栓围绕主轴25连接在一起,则每个内座圈半部125,130的对应内滚道圈135,140对齐以形成连续的内滚道135,140。在其它实施例中,内座圈组件115可具有多于两个的半部或部分(例如,内座圈组件115可包括跨越弧长约120度的三个部分)。

35.继续参看图3-5,所示的内座圈组件115进一步通过夹紧环或带170联接到主轴25,该夹紧环或带包括通过夹紧带螺栓(未示出)联接在一起的第一带半部175和第二带半部180。示出的夹紧带170尺寸设置成和构造成相对于主轴25固定内座圈半部125,130,以抑制内座圈半部125,130和主轴25的进动。换句话说,夹紧带170提供了防进动机构,以抑制内座圈组件115和主轴25之间的相对移动。第一带半部175和第二带半部180中的每个接收在内环半部125,130的凹槽或凹口185(见图5)内。在所示的实施例中,每个内滚道135,140定位在中心肋145与一个夹紧带170之间。所示的第一带半部175和第二带半部180的弧长跨度小于180度,使得当第一带半部175和第二带半部180联接到内座圈组件115时,分离式区域或间隙设在第一带半部175和第二带半部180之间。在所示的实施例中(见图3),分离区域从内座圈半部125,130的分离线沿周向偏移。在其它实施例中,夹紧带170可具有两个以上的半部或部分(例如,夹紧带170可包括弧长跨度小于120度的三个部分)。

36.参看图3-5,所示的外座圈组件120包括具有第一上半部200和第二下半部205的第一两件式外座圈195,其由两件式外座圈间隔件225与具有第一上半部215和第二下半部220的第二两件式外座圈210分开。所示的第一两件式外座圈195也包括与内座圈组件115的第一内滚道135对准的第一外滚道230,且所示的第二两件式外座圈210也包括与内座圈组件115的第二内滚道140对准的第二外滚道235。因而,第一系列滚动元件150可接合在第一内滚道135和第一外滚道230之间,且第二系列滚动元件155可接合在第二内滚道140和第二外滚道235之间。

37.所示的第一两件式外座圈195邻接上枕块110a和下枕块110b的肩部240,以将外座圈195轴向定位在枕块110a,110b内。间隔件225邻接第一两件式外座圈195,且第二两件外部座圈210与第一两件式外座圈195相对而邻接间隔件225。在其它实施例中,外座圈195可具有两个以上的半部或部分(例如,外座圈195可包括弧长跨度小于120度的三个部分)。

38.继续参看图3-5,分离式枕块和轴承组件100还包括两件式夹紧板260,其经由多个可调节的夹紧部件265(例如,螺栓)联接到枕块110a,110b。夹紧板260在轴向上将第一两件式外座圈195、第二两件式外座圈210和间隔件225保持在枕块110a,110b的肩部240与夹紧板260的轴向内表面268之间。夹紧板260和可调节夹紧部件265还操作成对轴承组件100进行预载,以改善分离式枕块和轴承组件100的寿命。通过预设间隔件225的宽度并调节施加到可调节夹紧部件265上的转矩的量,可相对于内滚道135,140调节第一外座圈195和第二外座圈210的轴向位置,从而改变滚子150,155上的预载,并因此改变轴承组件100的预载。在其它实施例中,夹紧板260可具有两个以上的半部或部分(例如,夹紧板260可包括弧长跨度小于120度的三个部分)。

39.分离式枕块和轴承组件100还包括在轴承的两个轴向端部的密封布置。从图5可清楚地看到,第一分离式密封件载体270和第二分离式密封件载体275均包括凹槽,凹槽用于保持相应的分离式密封件280,285。密封部件280,285密封地接合并在相应的分离式密封磨损环290,295的外径表面上延伸,该分离式密封磨损环联接到相应的夹紧带170,如下面将更详细地描述的。在分离时,密封磨损环290,295组装成使得在分离线上不存在间隙。如以下将论述的,这改善了密封部件280,285的密封和寿命。第一密封件载体270经由密封件载体紧固件305(见图3)固定到枕块110a,110b的轴向端面300,该密封件载体紧固件接收在形成于枕块110的轴向端面300中的螺纹开孔(未示出)中。第二密封件载体275经由密封件载体紧固件320固定到分离式夹紧板260的轴向端面315,密封件载体紧固件接收在形成于轴向端面315中的螺纹开孔325中。在其它实施例中,密封件载体270,275可具有两个以上的半部或部分(例如,密封件载体270,275可包括弧长跨度小于120度的三个部分)。

40.组件100包括便于组装和/或改善轴承的预期使用寿命的若干特征。下面论述的每个功能都可独立于其它特征使用,或与一个或多个其它特征组合使用。不需要在组件上一起使用所有特征。第一特征涉及在相应的夹紧带170上的密封磨损环290,295的构造和安装技术。密封的复杂性在于处理分离式环之间的间隙。如上所述,在内座圈半部125,130之间保持间隙,以最有效地夹紧轴25。同样,在夹紧带170的分离半部之间保持间隙。该间隙可在一侧上闭合,但是两侧都闭合会降低夹紧轴的效率。为了获得最有效的密封并延长密封件寿命,密封磨损环290,295应没有间隙。保持用于夹持的间隙并消除用于密封的间隙的需求阻止了夹紧带170和密封磨损环290,295进一步集成到单个构件中。

41.由于轴25的直径尺寸、内座圈125,130开孔、内座圈125,130、夹紧带凹槽185的直径、夹紧带170的内径、宽度和外径的堆叠,所以不能严格控制密封磨损环290,295必须与之配合的最终组装直径。密封磨损环290,295的半部紧紧夹紧在一起导致了固定尺寸的环与非常可变配合直径组装。为了适应这一点,使密封磨损环290,295的内径清除夹紧带170的最大组装直径。如图7-10最佳所示,一个或多个分离式o形环330用于密封夹紧带170和密封磨损环290,295之间的间隙或接合界面。o形环330将容许足够大的挤压范围,以在组装的夹紧带170的外径范围内提供密封。取决于设计的实施例,o形环凹槽335可形成在密封磨损环

290,295的内径表面或开孔中(如图所示)或在夹紧带170的外径表面上。然后可将切割的o形环330插入相应的o形环凹槽335中。

42.该设计还应防止密封磨损环290,295过度轴向或圆周移动。参看图6至图10,在一个实施例中,突出的凸起340附接到夹紧带170的外径表面375。该凸起340可通过钻孔345并将销350压入夹紧带170的外径表面375中来制成。在另一个实施例中,可使用螺纹孔345,并附接螺纹紧固件或其它部件350,如紧定螺钉、有头螺钉或螺栓。在这些实施例中,凸起340由销的头部、紧固件或部件350限定。在又一个实施例中,凸起340可为附有粘合剂的独立特征。在另一个实施例中,凸起340可与夹紧带170成一体,且可在夹紧带170的机加工期间制造。

43.夹紧带170中的孔345与密封磨损环290,295的内径表面358中的配合孔口或凹口对准。一种组装技术可为将o形环330定位在夹紧带170上,并然后将密封磨损环290,295的两个半部沿径向在夹紧带170上放在一起。然而,利用该技术,o形环330抵抗对准并且将密封磨损环290,295的半部夹紧。因此,示出的实施例通过允许密封磨损环290,295的半部远离枕块110对准并在安装成组件100之前在轴25上夹紧在一起而解决了该组装问题。

44.实现该改进的组装技术的一种方式是在密封磨损环290,295的内径表面358中利用“+”形孔口、凹口或槽355。为了与该实施例组装,内部轴承环125,130和径向夹紧带170组装至轴25。可在密封磨损环290,295之前或之后组装滚子保持架组件,但是利用这种设计,之后组装滚子和保持架组件更方便。然后将凸起340插入径向夹紧带170中。密封磨损环290,295半部在轴25上与轴承轴向隔开的位置处聚集在一起,并对齐并夹紧在一起。图8-10示出了安装程序。对于每个密封磨损环290,295,轴向外侧o形环330插入轴向外侧o形环凹槽335中。然后,槽355与凸起340对准。确切地说,槽355包括第一或进入部分360,该第一或进入部分通向密封磨损环290,295的轴向边缘。该进入部分360尺寸设置成和构造成在密封磨损环290,295朝向凸起340轴向移动时将凸起340接收于其中。槽355还包括第二或延伸部分365,其沿轴向延伸远离进入部分360,但并非一直延伸到密封磨损环290,295的相对轴向边缘。如图9所示,该延伸部分365允许密封磨损环290,295沿轴向压在夹紧带170上超过正常操作位置,以便露出沿轴向内侧的o形环凹槽335。然后将沿轴向内侧的o形环330放置在凹槽335中,并将密封磨损环290,295轴向拉回到正常工作位置,在该位置,密封磨损环290,295的轴向边缘大体上与相应的夹紧带170的轴向边缘对齐,如图10所示。然后使密封磨损环290,295沿密封件旋转的方向(即,沿周向)旋转,以将凸起340锁定在槽355的适当的第三或锁定部分370中(见图6中的凸起340的实线位置)。锁定部分370的轴向宽度(与凸起340的尺寸组合)选择成在凸起340定位在锁定部分370中时基本上防止密封磨损环290,295相对于夹紧带170的轴向移动。所示的槽355的构造使得两个密封磨损环290,295能够在组件100的任一轴向端部上互换使用。换句话说,由于两个周向偏移的锁定部分370的存在,相同的部分可用于两个密封磨损环290,295。在其它实施例中,可使用特定的右密封磨损环290和左密封磨损环295,且在此情况下,槽355的锁定部分370仅需要沿密封件旋转的适当周向方向提供(而不是具有在相反的周向方向上远离进入部分360和延伸部分365延伸的两个不同锁定部分370)。

45.图11-16中所示的其它备选实施例在同一构件中提供了凸起340和o形环凹槽335。在图11-13所示的实施例中,凸起340和o形环凹槽335全部在密封磨损环290,295的内径表

面358上。当凸起340定位在密封磨损环290,295的内径表面358上时,可利用上述用于提供凸起340的相同技术。在该实施例中,在夹紧带170的外径表面375上可使用“t”形槽355’,因为两个o形环330可在将密封磨损环290,295推到径向夹紧带170上之前组装。不需要密封磨损环290,295的轴向超程。可在密封磨损环290,295组装之前或之后组装滚子保持架组件。

46.在图14-16所示的实施例中,o形环凹槽335和凸起340全部在径向夹紧带170的外径表面375上。然后,o形环330在组装过程期间保持,且不会掉落、脱落或变得受挤压。为了与该实施例组装,内部轴承环125,130和径向夹紧带170组装至轴25。滚子保持架组件可组装在内座圈125,130上。o形环330放置在径向夹紧带170上的凹槽335中,并凸起340设在径向夹紧带170上。密封磨损环290和295半部在远离轴承的轴25上聚集在一起,并对齐且夹紧在一起。密封磨损环290,295的内径表面358中的“t”形槽355’的进入部分360与凸起340对齐,且密封磨损环290,295沿轴向压到径向夹紧带170上。然后,密封磨损环290,295沿密封件旋转的方向旋转,以将凸起340锁定到“t”形槽355’的锁定部分370中。也可使用“l”形槽,但是“t”形槽具有允许在轴承的每一侧上使用相同的密封磨损环290,295的优点。“l”形槽将需要方向性,且需要两个不同的密封磨损环290,295。

47.在上述每个实施例中,在密封磨损环290,295和夹紧带170之间的接合界面处,槽355,355’和凸起340之间的协作提供了密封耐磨环290,295相对于夹紧带170的改进的组装和轴向保持。

48.改善轴承的预期使用寿命的另一特征是内部座圈115的分离设计,其中构件或半部125,130结合在一起。在分离式滚动轴承是锥形滚子轴承的情况下,还需要附加设计因素。锥形滚子轴承的推力肋145设计成在滑动接触条件下承受较大的滚子端负载。分离式轴承肋145之间产生的间隙必须与分离式轴承滚道间隙区别对待。滚道间隙是通过滚动接触加载的,且通过以一定角度分开滚道,负载可分散并逐渐在滚道间隙上传递,从而在任何给定时间都支承大部分接触面。这导致在滚道间隙上相对平稳的滚动运动。为了进一步避免高边缘应力,通常会减轻滚道分离线的边缘。当滚子经过间隙时,间隙的角度和角度相对于滚子轴线的相对方向会影响滚子的偏斜。滚子的小端还是滚子的大端首先遇到间隙可能会导致明显的性能差异,因为滚子偏斜的大小和方向会发生变化。

49.测试示出,优选的是,成角度的分离的前缘应朝向锥形滚子的小端。许多轴承应用(如风力涡轮)主要在一个方向上旋转,而相反方向的旋转很少发生并且在低负载条件下。通过使用与旋转的主方向相对应的优先分离角方向,这些类型的应用可看到改进的分离式轴承性能。

50.通常,对于锥形滚子轴承,内座圈115具有推力肋145。如果以一个恒定的分离角切割内座圈115,则肋145也将以一定角度切割,且该切割将不垂直于肋面切线。这使得相对于肋面切线,切口的一侧成锐角且一侧成钝角。对于切口的每一侧,刚度特性将略微不同,且肋滚子的反作用将取决于滚子从切口的哪一侧滑离和其滑到哪一侧而不同。以相对于轴承轴线105成6至20度的切割角测试显示,当滚子滑离钝角侧并滑到锐角侧上时,肋滚子的磨损得到改善。

51.优选的分离定向在图3、4和17中示出。参看图17,如箭头380所示,内座圈环绕z轴逆时针旋转。然后,在此情况下,滚子相对于内座圈115顺时针旋转,如箭头385所示。以图17所示的定向切割的相反方向的“v”形分离线390,395在滚道135,140和肋145两者上均提供

了优选的分离线定向。如图17所示,分离线390代表倒“v”形,而分离线395代表法向定向的“v”形。换句话说,分离线围绕内座圈115在直径上相对,其中一个v形分离线395处于直立构造,且另一个v形分离线390处于倒置构造。分离线390,395的顶点定位在肋145的轴向中心点处或附近。在两个分离位置处,对于两个滚道135,140,分离390,395的前缘朝向或靠近接近滚子150,155的小直径端(见图5)。在肋145处,滚子150,155的大直径端沿肋面或肋相切面400在相对于v形分离线390,395的方向上滑动,使得滚子150,155滑离其中在v形分离线390,395所限定的分离面与肋相切面400之间形成钝角的肋145,且滑到其中在v形分离线390,395所限定的分离面与肋相切面400之间形成锐角的肋145上。在所有分离位置390,395都是如此。

52.在图18所示的备选实施例中,为简化两排带肋的内座圈115’的切割或分离,可能希望使用所示的直角成角度的分离线代替如图17所示的“v”形分离。在此情况下,对于接收主要推力负载的排上的肋面,分离390’,395’的定向应在优先方向上。在具有旋转轴和内座圈的风力涡轮应用中,如枕块轴承主轴应用的情况那样,顺风排将是固定排,且肋145’将接收来自该顺风排的主要推力。这导致图18所示的不对称分离线390’,395’。

53.当肋145上的接触位置的高度变化时,肋面对滚子端的反作用也存在变化。如果滚子端与肋的接触位置在肋145上较高(即,靠近外径位置),则与较低的接触高度位置(即,更靠近滚道135,140)相比,在肋145的分离边缘处需要更多的凸部。测试示出,形成在肋145中的边缘断口的外径部分处的增大的凸部减少了对滚子端的磨损和损坏。确切地,图19示出了形成在内座圈115中的分离线390处的宽度可变的边缘断口。在内座圈115上的所有四个对应的分离线位置上都可找到以下论述的相同特征。

54.肋145具有相对面对的肋面400(图19中仅示出了一个),在该处,滚子150,155的较大直径端滑动地接合。外径凸部部分405形成在肋面400上的分离线390的每一侧上。该外径减轻部分405将减少在滚子端的对应外径位置处的磨损和损坏/退化,但是仍然足够小以最小化当滚子经过分离线390,395时滚子150,155的应力。在所示的实施例中,外径凸部部分405是形成在肋145的相应外径角部处的0.010英寸或更大的半径。在其它实施例中,可使用倒角或边缘断口而不是半径,且可手动加工(例如,使用磨石)。外径凸部部分405可延伸到肋面400的高度的一半,但是在所示的实施例中,延伸小于肋面400的高度的一半,且主要形成在肋145的外径角部处。

55.沿肋面400的边缘断口可为宽度可变的边缘断口,在这种意义上,外径凸部部分405不沿肋面400的整个径向高度延伸。在所示的实施例中,内径凸部部分410可在外径凸部部分405径向内部的肋面400上的分离线390的每一侧上形成。该内径凸部部分410可具有小于0.010英寸的半径,或备选地可为倒角或边缘断口。因此,边缘断口凸部在肋面400的径向方向上在尺寸上变化。在一些实施例中,边缘断口凸部可沿肋面400的径向方向以线性或其它数学关系变化。在其它实施例中,不形成内径凸部。

56.在图20-22中更详细地示出了分离式保持架156,158。仅示出了一个保持架。为了允许便于组装,每个保持架156,158设计成将滚子150,155保持在保持架的凹穴中。保持架156,158设计为具有本体部分412和在大直径侧附接到本体部分412的可分离的肋或大端凸缘节段415的手指式保持架。在所示的实施例中,可分离的凸缘节段415通过紧固件附接到本体部分412,紧固件在所示的实施例中是有头螺钉420。每个桥接件425上有一个紧固件

420连接。如图所示的保持架156,158将制造为具有两个宽桥接件的全360度保持架,以允许切割和连结。在所示的实施例中,取决于使用的是偶数还是奇数的凹穴,将保持架156,158分开大约180度切割。在备选实施例中,保持架可制成三个、四个或更多个弧形节段。可使用更多的节段来减轻处理的重量,但是要权衡可使用更少的滚子150,155以便弥补切割所需的超宽桥接件。这将导致较低的轴承额定负载。这种样式的保持架的保持架材料通常是黄铜、青铜或钢。

57.本体部分412的桥接件425在名义上接近滚子节距直径。桥接件425的面向滚子150,155的侧部在任何轴向位置处以比滚子150,155略微更大的半径弯曲。所示的链节162采用用于连结弧形节段的“h”形夹(即,截面上为h形)的形式,且对齐以在组装时保持该保持架节段为圆形。“h”形夹162定位在保持架节段上,以便恢复在切割中失去的节段之间的切口距离。滚子150,155首先将小端组装到在桥接件425之间制成的凹穴中,并然后附接大端凸缘节段415。通常,“h”形夹162将在轴承组装之前在保持架节段的一端附接到桥接件425,然后将这些节在夹紧的内滚道环115上聚集在一起,且“h”形夹162将连结到相对的保持架节段的桥接件425形成完整的360度组装保持架。

58.为了防止紧固件159和/或420松动,若干把持方法都是可能的,包括单独或组合的粘合剂、锁定垫圈、锤击。测试示出,粘合剂和锤击能提供最佳的紧固件保持。锤击对于永久性组装有效,但通常防止拆卸。可选择粘合剂以提供各种抗旋转性,且可选择用于永久水平附接或耐用水平附接。

59.所示轴承设计的另一个特征是通过在内滚道环115的开孔上施加抗磨蚀涂层(在图17中的430处示意性地示出)来解决轴25与内滚道环115之间的磨蚀。含固体润滑剂的抗摩擦涂层作为抗磨蚀涂层特别有效。常见的固体润滑剂是二硫化钼、ptfe(聚四氟乙烯)、石墨、六方氮化硼和二硫化钨。涂层可为水基或溶剂基的有机树脂体系,以容纳这些固体润滑剂。含ptfe的涂层在测试中表现良好。用具有5-15微米范围内厚度的薄膜涂层可获得极好的抗磨蚀性。这些薄膜在内滚道环开孔和轴配合的公差范围内,因此它们不会显著影响组装时的内滚道环尺寸。然而,如果需要,可调整内滚道环开孔的尺寸,以补偿薄膜厚度。一种示例性的膜是可购自dow corning的molykote d-708。该热固化涂层是固体润滑剂在有机树脂体系中的分散体。另一种示例性涂层是同样来自dow corning的molykote d321,它是一种类似的产品,无需加热即可风干。其是喷涂或刷涂的,且通常厚度为5-20微米。两种膜在测试中均有效。备选的且较便宜的选择是在组装时将抗磨蚀糊剂作为涂层430施加至内滚道环开孔。可将产品喷涂或浸入,并然后在200℃下加热固化20分钟。涂层的厚度通常为5-15微米。

60.在以下权利要求中阐述了本发明的各种特征和优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1