一种先导式一级气体减压器的制作方法

1.本实用新型涉及气体减压器技术领域,特别涉及一种先导式一级气体减压器。

背景技术:

2.气体减压器是一种将高压气体进行减压和流量调节的装置。气体减压器的运用广泛,当高压气瓶或管道中的压力过高不适合工作时使用,必须经过减压器来降低压力,以达到正常使用所需要的压力。医用的氧气瓶就需要使用减压器减压输出氧气。减压器不但具有减压的功能还具有稳压的作用,在气瓶或者管路出口流量发生变化时,经过减压器的减压调压,都能保持稳定的输出压力。

3.传统的一级气体减压器主要是采用调节螺杆驱动约0.8mm金属膜片带动阀芯进行减压,薄的金属膜片耐压有限,在减压器故障串压的情况下,薄的金属膜片有冲破的风险。

技术实现要素:

4.(一)要解决的技术问题

5.本实用新型要解决的技术问题是提供一种结构简单的先导式一级气体减压器,生产成本低;采用调节螺杆和低压先导气体共同驱动活塞式的加厚金属膜片,调节螺杆调节更省力,使得金属膜片不易冲破,大大增强了金属膜片的耐压能力。

6.(二)技术方案

7.为解决上述技术问题,本实用新型提供一种先导式一级气体减压器,包括:主体以及活动安装在所述主体内的阀芯,所述主体内设有第一气室和第二气室,所述阀芯将所述第一气室分隔形成进气室和出气室,所述主体上安装有调压螺杆,所述第二气室内滑动安装有活塞式的金属膜片,所述金属膜片将所述第二气室分隔形成先导气室和低压气室,所述主体设有先导式调压机构,所述先导式调压机构包括所述先导气室以及与所述先导气室导通的导气通道;使用时通过所述导气通道向所述先导气室导入低气压的气体,旋转所述调压螺杆并带动所述金属膜片及所述阀芯运动,从而控制所述阀芯的开度。本实用新型先导式一级气体减压器,采用先导和调节螺杆的双重控制方式,先用调节螺杆预调一定的压力,之后通过调节螺杆上的导气通道导入的低气压气体来先导驱动金属膜片,增加对金属膜片向下的压力,这样调节螺杆在调节时就不需要拧的太多,即省力又安全,同时也增大了减压器的调压范围。

8.本实用新型先导式一级气体减压器,阀芯密封座是单独可拆的,即经济又方便维修;结构简单,生产成本低;采用调节螺杆和低压先导气体共同驱动活塞式的金属膜片,使调节螺杆调节更省力;大大增强了金属膜片的耐压能力,保证在减压器故障串压的情况下金属膜片也不会被冲破;采用先导和调节螺杆的双重控制方式,先用调节螺杆预调一定的压力,之后通过调节螺杆上的导气通道导入的低气压气体来先导驱动金属膜片,增加对金属膜片向下的压力,调节螺杆在调节时不需要拧的太多,即省力又安全,同时也增大了减压器的调压范围;垫圈置于阀芯下体与底座封头之间,ptfe材质的垫圈具有优良的润滑作用,

能够降低对底座封头的内孔加工要求,同时防止阀芯出现卡滞现象。

9.进一步的,所述导气通道设置在所述调压螺杆上,所述调压螺杆与所述金属膜片之间设有调压弹簧,所述调压螺杆通过所述调压弹簧驱动所述金属膜片滑动。向下旋紧调压螺杆时,所述调压螺杆向下压紧所述调压弹簧,此时调压弹簧带动所述金属膜片下移,从而带动阀芯下移,使阀芯的开度变大。向上旋松调压螺杆时,此时调压弹簧变松,所述金属膜片上移,此时阀芯上移使阀芯的开度变小。

10.进一步的,所述调压螺杆底部抵靠设置有调压弹簧压板,所述调压弹簧一端抵靠在所述调压弹簧压板底部,所述调压弹簧另一端抵靠在所述金属膜片上。调压螺杆通过所述调压弹簧压板下压所述调压弹簧。

11.进一步的,所述调压螺杆设有导气通槽,所述导气通道通过所述导气通槽与所述先导气室导通;所述调压螺杆设有用于连接快速接头的螺纹孔。所述螺纹孔为m5螺纹孔,通过所述快速接头接入外部低气压气体。

12.进一步的,所述主体下端安装有底座封头,所述阀芯与所述底座封头之间设有垫圈,所述垫圈为开口垫圈,所述垫圈为ptfe(聚四氟乙烯)材质,所述底座封头与所述主体之间设有第六密封圈,所述底座封头与所述阀芯之间设有阀芯弹簧,所述阀芯弹簧对所述阀芯具有向上的弹力。

13.进一步的,所述金属膜片底部抵靠在所述阀芯上端,所述阀芯包括阀芯上体、阀芯下体以及设置在所述阀芯上体与所述阀芯下体之间的阀芯密封柱,所述主体内可拆卸安装有与所述阀芯密封柱对应的阀芯密封座。传统的一级减压器的底座封头与阀芯下体是采用金属与金属的间隙配合。这样对金属加工面的光洁度要求很高,也容易出现阀芯卡滞现象。本实用新型减压器的垫圈置于阀芯下体与所述底座封头之间,ptfe材质的垫圈具有优良的润滑作用,能够降低对底座封头的内孔加工要求,同时防止阀芯出现卡滞现象。传统的一级减压器的阀芯密封座是与下座一体的,这样阀芯密封座如果有问题,就要换整个下座,即浪费也不方便维修。本实用新型减压器的阀芯密封座是单独可拆的,即经济又方便维修。

14.进一步的,所述调压螺杆与所述主体之间设有第一密封圈,所述第一密封圈为氟胶密封圈,氟胶密封圈耐磨损、耐老化;所述金属膜片与所述主体之间设有第二密封圈和第三密封圈,所述阀芯上体与所述主体之间设有第四密封圈,所述第四密封圈为氟胶密封圈;所述阀芯密封座与所述主体之间设有第五密封圈,密封效果好。

15.进一步的,所述调压螺杆下端部设有弧形定位头,所述调压弹簧压板设有与所述弧形定位头对应的定位凹槽,使得所述弧形定位头与所述调压弹簧压板能够定位,定位效果好;所述调压弹簧压板凸起设置有用于安装所述调压弹簧的第一安装部,所述金属膜片凸起设置有用于安装所述调压弹簧的第二安装部,调压弹簧安装更加稳固。所述金属膜片为加厚的铜膜片。以往的减压器通过金属膜片弯曲变形驱动阀芯,因此以往的金属膜片厚度设置的很薄,厚度约为0.8毫米,薄的金属膜片耐压有限,在减压器故障串压的情况下,薄的金属膜片有冲破的风险。本实用新型先导式一级气体减压器,可用于氧气瓶的减压输出,金属膜片为活塞式滑动安装在主体内,通过金属膜片的滑动来驱动阀芯,因此可以将金属膜片的厚度进行加厚,厚度约为4毫米,4毫米厚的铜膜片能耐15mpa的压力,即氧气瓶的额定压力,使得减压器故障串压的情况下金属膜片也不会冲破。

16.进一步的,所述主体设有导通槽,所述出气室通过所述导通槽与所述低压气室导

通。减压器发生故障串压的情况下,进气室内的高压气体会串压至出气室内,出气室的高压气体通过所述导通槽进入至所述低压气室内,此时金属膜片在高压气体作用下向上滑动,使得阀芯向上动作,使得阀芯的开度减小,使用安全可靠。

17.进一步的,所述主体包括上盖和下座,所述上盖和下座之间设有第七密封圈,所述下座设有进气口和出气口,所述进气口与所述进气室连通,所述出气口与所述出气室连通,使用方便。进气口可用于连接氧气瓶等高压气瓶或高压气体管道,出气口用于连接低气压的输出设备。

18.(三)有益效果

19.本实用新型先导式一级气体减压器,结构简单,生产成本低;采用调节螺杆和低压先导气体共同驱动活塞式的金属膜片,使调节螺杆调节更省力;大大增强了金属膜片的耐压能力,保证在减压器故障串压的情况下金属膜片也不会被冲破;采用先导和调节螺杆的双重控制方式,先用调节螺杆预调一定的压力,之后通过调节螺杆上的导气通道导入的低气压气体来先导驱动金属膜片,增加对金属膜片向下的压力,调节螺杆在调节时不需要拧的太多,即省力又安全,同时也增大了减压器的调压范围;垫圈置于阀芯下体与底座封头之间,ptfe材质的垫圈具有优良的润滑作用,能够降低对底座封头的内孔加工要求,同时防止阀芯出现卡滞现象;阀芯密封座是单独可拆的,即经济又方便维修。

附图说明

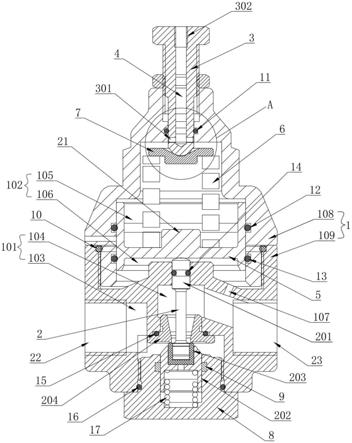

20.图1为本实用新型先导式一级气体减压器的结构示意图;

21.图2为图1中a部的放大图;

22.其中:1为主体、101为第一气室、102为第二气室、103为进气室、104为出气室、105为先导气室、106为低压气室、107为导通槽、108为上盖、109为下座、2为阀芯、201为阀芯上体、202为阀芯下体、203为阀芯密封柱、204为阀芯密封座、3为调压螺杆、301为导气通槽、302为螺纹孔、4为导气通道、5为金属膜片、6为调压弹簧、7为调压弹簧压板、8为底座封头、9为垫圈、10为第七密封圈、11为第一密封圈、12为第二密封圈、13为第三密封圈、14为第四密封圈、15为第五密封圈、16为第六密封圈、17为阀芯弹簧、18为弧形定位头、19为定位凹槽、20为第一安装部、21为第二安装部、22为进气口、23为出气口。

具体实施方式

23.参阅图1和图2,本实用新型提供一种先导式一级气体减压器,包括:主体1以及活动安装在主体1内的阀芯2,主体1内设有第一气室101和第二气室102,阀芯2将第一气室101分隔形成进气室103和出气室104,主体1上安装有调压螺杆3,第二气室102内滑动安装有活塞式的金属膜片5,金属膜片5将第二气室102分隔形成先导气室105和低压气室106,主体1设有先导式调压机构,先导式调压机构包括先导气室105以及与先导气室105导通的导气通道4;使用时通过导气通道4向先导气室105导入低气压的气体,旋转调压螺杆3并带动金属膜片5及阀芯2运动,从而控制阀芯2的开度。本实用新型先导式一级气体减压器,采用先导和调节螺杆的双重控制方式,先用调节螺杆预调一定的压力,之后通过调节螺杆上的导气通道4导入的低气压气体来先导驱动金属膜片,增加对金属膜片向下的压力,这样调节螺杆在调节时就不需要拧的太多,即省力又安全,同时也增大了减压器的调压范围。

24.参阅图1,导气通道4设置在调压螺杆3上,调压螺杆3与金属膜片5之间设有调压弹簧6,调压螺杆3通过调压弹簧6驱动金属膜片5滑动。向下旋紧调压螺杆3时,调压螺杆3向下压紧调压弹簧6,此时调压弹簧6带动金属膜片5下移,从而带动阀芯下移,使阀芯的开度变大。向上旋松调压螺杆3时,此时调压弹簧6变松,金属膜片5上移,此时阀芯上移使阀芯的开度变小。调压螺杆3底部抵靠设置有调压弹簧压板7,调压弹簧6一端抵靠在调压弹簧压板7底部,调压弹簧6另一端抵靠在金属膜片5上。调压螺杆3通过调压弹簧压板7下压调压弹簧6。

25.参阅图1,调压螺杆3设有导气通槽301,导气通道4通过导气通槽301与先导气室105导通;调压螺杆3设有用于连接快速接头的螺纹孔302。螺纹孔为m5螺纹孔,通过快速接头接入外部低气压气体。主体1下端安装有底座封头8,阀芯2与底座封头8之间设有垫圈9,垫圈9为开口垫圈,垫圈9为ptfe(聚四氟乙烯)材质,底座封头8与主体1之间设有第六密封圈16,底座封头8与阀芯2之间设有阀芯弹簧17,阀芯弹簧17对阀芯2具有向上的弹力。

26.参阅图1,金属膜片5底部抵靠在阀芯2上端,阀芯2包括阀芯上体201、阀芯下体202以及设置在阀芯上体201与阀芯下体202之间的阀芯密封柱203,主体1内可拆卸安装有与阀芯密封柱203对应的阀芯密封座204;阀芯开度为零时,阀芯密封柱203上端抵靠在所述阀芯密封座204底部进行密封。传统的一级减压器的底座封头与阀芯下体是采用金属与金属的间隙配合。这样对金属加工面的光洁度要求很高,也容易出现阀芯卡滞现象。本实用新型减压器的垫圈9置于阀芯下体202与底座封头8之间,ptfe材质的垫圈9具有优良的润滑作用,能够降低对底座封头的内孔加工要求,同时防止阀芯出现卡滞现象。传统的一级减压器的阀芯密封座是与下座109一体的,这样阀芯密封座如果有问题,就要换整个下座,即浪费也不方便维修。本实用新型减压器的阀芯密封座204是单独可拆的,即经济又方便维修。

27.参阅图1,调压螺杆3与主体1之间设有第一密封圈11,第一密封圈11为氟胶密封圈,氟胶密封圈耐磨损、耐老化;金属膜片5与主体1之间设有第二密封圈12和第三密封圈13,阀芯上体201与主体1之间设有第四密封圈14,第四密封圈14为氟胶密封圈;阀芯密封座204与主体1之间设有第五密封圈15,密封效果好。

28.参阅图1和图2,调压螺杆3下端部设有弧形定位头18,调压弹簧压板7设有与弧形定位头18对应的定位凹槽19,使得弧形定位头18与调压弹簧压板能够定位,定位效果好;调压弹簧压板7凸起设置有用于安装调压弹簧6的第一安装部20,金属膜片5凸起设置有用于安装调压弹簧6的第二安装部21,调压弹簧6安装更加稳固。金属膜片5为加厚的铜膜片。以往的减压器通过金属膜片弯曲变形驱动阀芯,因此以往的金属膜片厚度设置的很薄,厚度约为0.8毫米,薄的金属膜片耐压有限,在减压器故障串压的情况下,薄的金属膜片有冲破的风险。本实用新型先导式一级气体减压器,可用于氧气瓶的减压输出,金属膜片为活塞式滑动安装在主体内,通过金属膜片的滑动来驱动阀芯,因此可以将金属膜片的厚度进行加厚,厚度约为4毫米,4毫米厚的铜膜片能耐15mpa的压力,即氧气瓶的额定压力,使得减压器故障串压的情况下金属膜片也不会冲破。

29.参阅图1,主体1设有导通槽107,出气室104通过导通槽107与低压气室106导通。减压器发生故障串压的情况下,进气室内的高压气体会串压至出气室内,出气室的高压气体通过导通槽107进入至低压气室106内,此时金属膜片在高压气体作用下向上滑动,使得阀芯向上动作,使得阀芯的开度减小,使用安全可靠。主体1包括上盖108和下座109,上盖108

和下座109之间设有第七密封圈10,下座109设有进气口22和出气口23,进气口22与进气室103连通,出气口23与出气室104连通,使用方便。进气口22可用于连接氧气瓶等高压气瓶或高压气体管道,出气口用于连接低气压的输出设备。上盖108、阀芯和金属膜片均为回转体零件。

30.本实用新型先导式一级气体减压器,垫圈置于阀芯下体与底座封头之间,ptfe材质的垫圈具有优良的润滑作用,能够降低对底座封头的内孔加工要求,同时防止阀芯出现卡滞现象;阀芯密封座是单独可拆的,即经济又方便维修;结构简单,生产成本低;采用调节螺杆和低压先导气体共同驱动活塞式的金属膜片,使调节螺杆调节更省力;大大增强了金属膜片的耐压能力,保证在减压器故障串压的情况下金属膜片也不会被冲破;采用先导和调节螺杆的双重控制方式,先用调节螺杆预调一定的压力,之后通过调节螺杆上的导气通道导入的低气压气体来先导驱动金属膜片,增加对金属膜片向下的压力,调节螺杆在调节时不需要拧的太多,即省力又安全,同时也增大了减压器的调压范围。

31.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1