可多角度连接的燃气安全阀门的制作方法

1.本实用新型涉及燃气阀门技术领域,尤其是可多角度连接的燃气安全阀门。

背景技术:

2.燃气安全阀门采用管螺纹密封进行连接可有效的形成密封,但是管螺纹密封对旋合圈数有严格的规定,由于螺纹在出厂后就完全固定也就是说连接件之间的旋转角度被完全固定,当需要直角转折时安全阀门需要其周围三百六十度都留有安装空隙,但现实中燃气管道往往依墙铺设至少有一面是贴墙的难以留有足够间隙固造成安装困难,鉴于以上的不足固提出一种可多角度连接的燃气安全阀门。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服上述中存在的问题,提供了可多角度连接的燃气安全阀门,其解决了上述等问题。

4.本实用新型解决其技术问题是采取以下技术方案实现的:

5.可多角度连接的燃气安全阀门,包括直通阀、压紧体、自紧环件、直角管;

6.所述直通阀包括左右贯通的上管头、下管头、主阀体,所述上管头、下管头固定设置于所述主阀体的左右两端,所述上管头、主阀体、下管头的外部固定设有连接孔,所述下管头上还设有滑槽环,所述连接孔内螺纹连接设有螺栓,所述滑槽环内转动设有球型阀芯,所述主阀体的左右两端固定设有密封圈,所述压紧体套装于所述下管头上,所述自紧环件的一端面焊接于所述直角管的一端,且所述自紧环件套装于所述滑槽环上;

7.所述自紧环件包括左右贯通的环状体,所述环状体上设有贯通的阶梯孔,且所述阶梯孔以所述自紧环件的轴线为中心圆周等角度布置至少六个,所述阶梯孔内套装设有弹簧紧固体,所述弹簧紧固体包括插装于所述阶梯孔内的紧固杆,所述紧固杆的中部固定设有压簧环,所述紧固杆靠近所述自紧环件轴线的一端固定设有密封弧板,所述密封弧板与所述压簧环之间套装设有复位弹簧,且所述复位弹簧的一端与所述压簧环相抵另一端与所述阶梯孔相抵,多个所述密封弧板组成环状,所述密封弧板远离所述复位弹簧的一端面与所述滑槽环相抵;

8.所述压紧体包括挡环以及和所述挡环一体成型的斜面环,所述挡环的直径大于所述斜面环的直径,所述螺栓的一端与所述挡环相抵,所述斜面环的内壁与所述紧固杆的外端相抵;

9.所述自紧环件的内孔直径与所述下管头的外径一致,且所述滑槽环的长度大于所述密封弧板的宽度。

10.优选的,所述滑槽环靠近所述直角管的一端的槽深小于另一端的槽深。

11.优选的,所述密封弧板包括硬质压板和硅胶片,所述硬质压板的一端面与所述紧固杆的一端固定连接,所述硅胶片固定于所述硬质压板的另一端面上。

12.优选的,所述硅胶片的宽度大于所述硬质压板的宽度,且所述硅胶片靠近所述直

通阀的一端与所述硬质压板靠近所述直通阀的一端平齐。

13.优选的,所述密封弧板靠近所述直通阀的一端固定设有硬质半圆头。

14.优选的,所述紧固杆上远离所述密封弧板的一端固定设有挤压球,且所述挤压球的直径大于所述紧固杆的直径。

15.优选的,所述斜面环的内壁呈斜四十五度角。

16.本实用新型的优点和积极效果是:通过弹簧紧固体的自紧体完成环形的密封,相比管密封而言无需考虑旋合圈数即可保证密封性,同时通过旋合螺栓即可同时对直通阀和直角管进行固定无需增加紧固件,既节约了安装步骤也减小了松动概率,简单可靠。

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

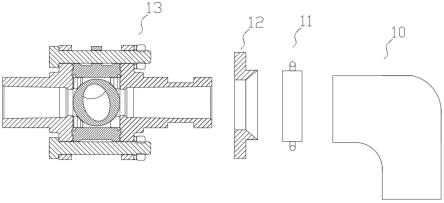

18.图1是本实用新型的爆炸结构示意图;

19.图2是图1中直通阀的爆炸结构示意图;

20.图3是图1中压紧体的放大结构示意图;

21.图4是图1中自紧环件的放大左视结构示意图;

22.图5是图4中a-a向全剖结构示意图;

23.图6是图4略去环状体后的结构示意图;

24.图7是图5中b处的放大结构示意图;

25.图8是本实用新型中弹簧紧固体的放大结构示意图。

26.附图中标记分述如下:10、直角管;11、自紧环件;12、压紧体;13、直通阀;14、挡环;15、斜面环;16、环状体;17、紧固杆;18、复位弹簧;19、压簧环;20、硬质压板;21、硅胶片;22、硬质半圆头;23、密封弧板; 24、弹簧紧固体;25、下管头;26、滑槽环;27、上管头;28、螺栓;29、主阀体;30、球型阀芯;31、密封圈;32、挤压球;33、阶梯孔;34、连接孔。

具体实施方式

27.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

28.以下结合附图对本实用新型实施例做进一步详述:

29.如图1-8所示,本实用新型所述的可多角度连接的燃气安全阀门,包括直通阀13、压紧体12、自紧环件11、直角管10;

30.所述直通阀13包括左右贯通的上管头27、下管头25、主阀体29,所述上管头27、下管头25固定设置于所述主阀体29的左右两端,所述上管头27、主阀体29、下管头25的外部固定设有连接孔34,所述下管头25上还设有滑槽环26,所述连接孔34内螺纹连接设有螺栓28,所述滑槽环26内转动设有球型阀芯30,所述主阀体29的左右两端固定设有密封圈31,所述压紧体12 套装于所述下管头25上,所述自紧环件11的一端面焊接于所述直角管10的一端,且所述自紧环件11套装于所述滑槽环26上;

31.所述自紧环件11包括左右贯通的环状体16,所述环状体16上设有贯通的阶梯孔33,且所述阶梯孔33以所述自紧环件11的轴线为中心圆周等角度布置至少六个,所述阶梯孔33内套装设有弹簧紧固体24,所述弹簧紧固体 24包括插装于所述阶梯孔33内的紧固杆

17,所述紧固杆17的中部固定设有压簧环19,所述紧固杆17靠近所述自紧环件11轴线的一端固定设有密封弧板23,所述密封弧板23与所述压簧环19之间套装设有复位弹簧18,且所述复位弹簧18的一端与所述压簧环19相抵另一端与所述阶梯孔33相抵,多个所述密封弧板23组成环状,所述密封弧板23远离所述复位弹簧18的一端面与所述滑槽环26相抵;

32.所述压紧体12包括挡环14以及和所述挡环14一体成型的斜面环15,所述挡环14的直径大于所述斜面环15的直径,所述螺栓28的一端与所述挡环 14相抵,所述斜面环15的内壁与所述紧固杆17的外端相抵;

33.所述自紧环件11的内孔直径与所述下管头25的外径一致,且所述滑槽环26的长度大于所述密封弧板23的宽度。

34.优选的,所述滑槽环26靠近所述直角管10的一端的槽深小于另一端的槽深。

35.优选的,所述密封弧板23包括硬质压板20和硅胶片21,所述硬质压板 20的一端面与所述紧固杆17的一端固定连接,所述硅胶片21固定于所述硬质压板20的另一端面上。

36.优选的,所述硅胶片21的宽度大于所述硬质压板20的宽度,且所述硅胶片21靠近所述直通阀13的一端与所述硬质压板20靠近所述直通阀13的一端平齐。

37.优选的,所述密封弧板23靠近所述直通阀13的一端固定设有硬质半圆头22。

38.优选的,所述紧固杆17上远离所述密封弧板23的一端固定设有挤压球 32,且所述挤压球32的直径大于所述紧固杆17的直径。

39.优选的,所述斜面环15的内壁呈斜四十五度角。

40.具体实施时,将上管头27、下管头25通过螺栓28固定在主阀体29的两端,并通过密封圈31进行密封,实现了直通连接,当需要进行多角度调节时,将压紧体12套装在下管头25上,然后将带有直角管10的自紧环件11套装至滑槽环26的外部,具体来讲当自紧环件11由下管头25的右端进入时硬质半圆头22与下管头25的右端口接触后在挤压力的作用下向外移动使得由密封弧板23组成的环形体扩张,自紧环件11进入后可以任意旋转直角管10的角度,并在确定安装角度后旋紧螺栓28使得螺栓28将压紧体12向右推动挤压,压紧体12受到挤压力后通过斜面环15同时对所有的紧固杆17进行挤压使紧固杆17克服复位弹簧18的弹力带动密封弧板23移动形成一个密封体,应当注意的是复位弹簧18的作用是避免位于上侧的紧固杆17在无外力的作用下掉落而导致在紧固过程中各个密封弧板23的位置不齐。

41.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的技术方案得出的其他实施方式,同样属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1