抗冲击金属铠装软管的制作方法

1.本实用新型涉及金属铠装软管技术领域,尤其是抗冲击金属铠装软管。

背景技术:

2.金属铠装软管是在橡胶软管的外部套装编织成型的金属网套,这样可在保持软管一定弯折性的前提下提高其耐磨性能,但由于现有技术中金属网套与软管是紧密贴合的且金属网套的抗变形强度低,其金属铠装外套主要用于防啃咬以及在弯曲的工况下减小内应力,而对内部所保护的软管的强度支撑力较低,接头之间的连接强度较低,很有可能照成管与管头出现缝隙,由于该管一般应用于压力较高的场合,因此当关内压力变化时其势能将使得柔性的管段甩动,这将影响管接头之间的稳定性,鉴于以上的不足故提出一款抗冲击金属铠装软管。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服上述中存在的问题,提供了抗冲击金属铠装软管,其解决了上述等问题。

4.本实用新型解决其技术问题是采取以下技术方案实现的:

5.抗冲击金属铠装软管,包括集成管体,所述集成管体的两端固定设有集成管头,所述集成管头之间固定设有加固件;

6.所述集成管体包括橡胶管体,所述橡胶管体的外部螺旋缠绕包裹有胶带,所述胶带的外部套装设有硅胶体,且所述硅胶体与所述胶带之间设有空气夹层,所述空气夹层的外部包覆有金属网套,且所述金属网套的内表面与所述金属网套的外表面粘接,所述集成管头包括一体成型的管头以及套装于管头一端的堵头。

7.优选的,所述管头的外环设有阶梯孔,所述阶梯孔内间隙配合设有弹簧,首尾两个所述管头上的弹簧之间连接设有加强线,且所述加强线的两端设有栓体,所述栓体的直径大于所述弹簧的内环直径。

8.优选的,所述弹簧与所述栓体之间设有螺母,所述螺母与所述阶梯孔间隙配合。

9.优选的,所述阶梯孔以所述管头的轴线为中心圆周等角度间隔布置,且所述阶梯孔至少设有四个,所述阶梯孔内均设有栓体、弹簧、螺母。

10.优选的,所述管头上远离所述集成管体的一端设有变形孔,所述堵头的一侧一体成型设有扩张环,所述扩张环的截面呈锥形,所述扩张环远离所述堵头的一端的内径等于所述变形孔的内径,所述扩张环远离所述堵头的一端的外径等于所述变形孔的外径。

11.优选的,所述加固件包括转角固定套,所述转角固定套的中部位置设有向外凸起的支撑环,所述支撑环上设有至少六个转角串孔,所述转角串孔以所述转角固定套的轴线为中心圆周等角度布置。

12.优选的,所述转角固定套包括固定体、变形部,且所述固定体、变形部一体成型,所述转角固定套还包括套压环,所述套压环的内部固定设有压合肋条,所述压合肋条以所述

套压环的轴线为中心等角度间隔布置,所述压合肋条的厚度由右至左逐渐变大,且所述压合肋条的右端与所述套压环的右端内径平齐,所述套压环的内径与所述变形部的外径一致。

13.本实用新型的优点和积极效果是:通过加装硅胶体、胶带使得软管的外部具有较好的缓冲性能,同时将硅胶体粘接于金属网套内,并且使硅胶体与缠绕与橡胶管体外部的胶带留有间隙,避免在大角度转角的情况下发生破裂,同时在管头之间固定加强线进行外部的支撑保护并对管接头的相对位置的约束力进行了加强保证了接头处密封连接的稳定性,待集成管体的位置布置后再进行加强线的固定因此也不会影响集成管体的弯曲布置。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

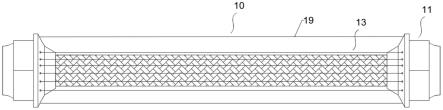

15.图1是本实用新型的结构示意图;

16.图2是图1中集成管体的局部剖结构示意图;

17.图3是图1中集成管头的爆炸放大结构示意图;

18.图4是本实用新型中转角固定套的全剖结构示意图。

19.附图中标记分述如下:10、加固件;11、集成管头;12、转角固定套; 13、集成管体;14、金属网套;15、硅胶体;16、空气夹层;17、胶带;18、橡胶管体;19、加强线;20、固定体;21、变形部;22、支撑环;23、转角串孔;24、套压环;25、压合肋条;26、管头;27、变形孔;28、堵头;29、扩张环;30、螺母;31、弹簧;32、栓体;33、阶梯孔。

具体实施方式

20.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

21.以下结合附图对本实用新型实施例做进一步详述:

22.如图1-4所示,本实用新型所述的抗冲击金属铠装软管,包括集成管体 13,所述集成管体13的两端固定设有集成管头11,所述集成管头11之间固定设有加固件10;

23.所述集成管体13包括橡胶管体18,所述橡胶管体18的外部螺旋缠绕包裹有胶带17,所述胶带17的外部套装设有硅胶体15,且所述硅胶体15与所述胶带17之间设有空气夹层16,所述空气夹层16的外部包覆有金属网套14,且所述金属网套14的内表面与所述金属网套14的外表面粘接,所述集成管头11包括一体成型的管头26以及套装于管头26一端的堵头28。

24.优选的,所述管头26的外环设有阶梯孔33,所述阶梯孔33内间隙配合设有弹簧31,首尾两个所述管头26上的弹簧31之间连接设有加强线19,且所述加强线19的两端设有栓体32,所述栓体32的直径大于所述弹簧31的内环直径。

25.优选的,所述弹簧31与所述栓体32之间设有螺母30,所述螺母30与所述阶梯孔33间隙配合。

26.优选的,所述阶梯孔33以所述管头26的轴线为中心圆周等角度间隔布置,且所述阶梯孔33至少设有四个,所述阶梯孔33内均设有栓体32、弹簧 31、螺母30。

27.优选的,所述管头26上远离所述集成管体13的一端设有变形孔27,所述堵头28的

一侧一体成型设有扩张环29,所述扩张环29的截面呈锥形,所述扩张环29远离所述堵头28的一端的内径等于所述变形孔27的内径,所述扩张环29远离所述堵头28的一端的外径等于所述变形孔27的外径;

28.应当理解的是,通过将扩张环29插入变形孔27内在挤压变形的作用下使得管头26扩张从而对螺母30处进行固定。

29.优选的,所述加固件10包括转角固定套12,所述转角固定套12的中部位置设有向外凸起的支撑环22,所述支撑环22上设有至少六个转角串孔23,所述转角串孔23以所述转角固定套12的轴线为中心圆周等角度布置;

30.应当理解的是,所述转角固定套12安装于集成管体13需要弯折拐角处。

31.优选的,所述转角固定套12包括固定体20、变形部21,且所述固定体 20、变形部21一体成型,所述转角固定套12还包括套压环24,所述套压环 24的内部固定设有压合肋条25,所述压合肋条25以所述套压环24的轴线为中心等角度间隔布置,所述压合肋条25的厚度由右至左逐渐变大,且所述压合肋条25的右端与所述套压环24的右端内径平齐,所述套压环24的内径与所述变形部21的外径一致。

32.具体实施时,在橡胶管体18的外部螺旋缠绕包裹有胶带17,在胶带17 的外部套装设有硅胶体15,且在硅胶体15与在胶带17之间设有空气夹层16,在空气夹层16的外部包覆有金属网套14,且在金属网套14的内表面与在金属网套14的外表面粘接,将管头26套装于集成管体13的两端,将阶梯孔33 内装入弹簧31、螺母30,并在阶梯孔33之间连接加强线19,将堵头28插入变形孔27内在变形作用下将螺母30进行固定,同时将集成管体13与管头26 进行固定,当集成管体13的安装需要转角时,在转角处套装固定体20,并将套压环24套装于变形部21的外部形成挤压变形完成固定体20的固定,并使加强线19穿过转角串孔23完成固定。

33.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的技术方案得出的其他实施方式,同样属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1