一种轴承半自动定量注脂装置的制作方法

1.本实用新型属于轴承加工技术领域,具体公开一种轴承半自动定量注脂装置。

背景技术:

2.轴承是当代机械设备中一种重要的零部件,一般包括外圈、内圈、滚子和保持架,在轴承组装过程中,需要在外圈和内圈之间的沟道中相邻滚子之间的间隙内注入润滑脂,润滑脂起到减少摩擦、防止腐蚀、降低温度、延长疲惫寿命等作用,为了实现精准、均匀注脂,亟需设计一种轴承用半自动定量注脂装置。

技术实现要素:

3.为了解决背景技术中问题,本实用新型公开一种轴承半自动定量注脂装置,卡爪用于顶撑轴承内圈,夹子用于夹持固定轴承外圈,操作工只负责轴承放入和电机启动,注脂过程由机器完成,提高注脂效率,精准控制注脂量,提高注脂效果。

4.为实现上述发明目的,本实用新型采用下述技术方案:

5.一种轴承半自动定量注脂装置,包括卡盘、卡爪、夹子和注射器,卡盘下端与电机的输出轴传动连接,卡盘上端与卡爪连接,卡爪用于顶撑轴承内圈,夹子设置在卡爪外围,夹子用于夹持固定轴承外圈,注射器的注射端与轴承外圈的油孔相连,注射器的进气端通过气管与注脂器连接,所述注脂器用于控制注射器内气体的压力和注射器注脂时间。

6.进一步地,所述轴承半自动定量注脂装置,夹子包括u型夹持块和旋转螺杆,夹持块通过连接件与机床连接,夹持块的开口朝向轴承外圈,在夹持块的上侧壁上设有与旋转螺杆匹配设置的螺纹孔,夹持块和旋转螺杆之间通过螺纹连接。

7.进一步地,所述轴承半自动定量注脂装置,旋转螺杆下端部与夹持块下侧内壁相对设置用于夹持固定轴承外圈,旋转螺杆下端部与夹持块下侧内壁之间的间距能够调节。

8.进一步地,所述轴承半自动定量注脂装置,在旋转螺杆上端部设置有手柄,在旋转螺杆下端部和夹持块下侧内壁上分别设置有橡胶垫。

9.进一步地,所述轴承半自动定量注脂装置,在卡爪与轴承内圈接触的位置设置有橡胶垫。

10.进一步地,所述轴承半自动定量注脂装置,在注射器上还设有用于控制注射器启停的注射器开关。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型轴承半自动定量注脂装置,包括卡盘、卡爪、夹子和注射器,卡盘下端与电机的输出轴传动连接,卡盘上端与卡爪连接,卡爪用于顶撑轴承内圈,夹子用于夹持固定轴承外圈,注射器的注射端与轴承外圈的油孔相连,注射器的进气端通过气管与注脂器连接,所述注脂器用于控制注射器内气体的压力和注射器注脂时间,使注脂工作从纯手动变成半自动,操作工只负责轴承放入和电机启动,注脂过程由机器完成,提高注脂效率,通过注脂器控制注脂量,定量注脂,精准控制轴承油脂用量,避免油脂过多或过少出现的漏油

和润滑效果不足的问题,提高轴承性能,减少油脂的浪费。

附图说明

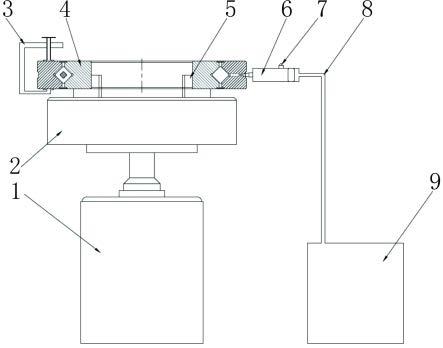

13.图1是本实用新型的结构示意图;

14.上图中:1-电机;2-卡盘;3-夹子;4-轴承内圈;5-卡爪;6-注射器;7-注射器开关; 8-气管;9-注脂器。

具体实施方式

15.为了更好地理解本实用新型,下面结合实施例进一步阐明本实用新型的内容,但本实用新型的内容不仅仅局限于下面的实施例。

16.结合附图1详细阐述本实用新型一种轴承半自动定量注脂装置,包括卡盘2、卡爪5、夹子3和注射器6,卡盘2下端与电机1的输出轴传动连接,卡盘2上端与卡爪5连接,卡爪5用于顶撑轴承内圈4,夹子3设置在卡爪5外围,夹子3用于夹持固定轴承外圈,注射器6的注射端与轴承外圈的油孔相连,注射器6的进气端通过气管8与注脂器9连接,所述注脂器9用于控制注射器6内气体的压力和注射器6注脂时间,工作时,用夹子3夹持固定轴承外圈,启动电机1,在卡爪5的作用下,轴承内圈在卡盘2的带动下旋转,注射器6的注射端插入轴承外圈的油孔中,注射器6的进气端通过气管8与注脂器9连接,注脂器9包括一体化的可编程控制器plc和智能控制屏hmi,可编程控制器plc与智能控制屏hmi内部通讯,通过智能控制屏hmi能够设定注脂时间和注脂量,通过可编程控制器plc能够控制注射器内气体的压力进而实现注脂速率的调控,此处需要说的的是,注脂器9是现有的设备,其具体结构和工作原理在此不做赘述,通过注脂器9设置注脂量,润滑脂通过注射器6均匀注入到轴承外圈和内圈之间的沟道中,注脂完成后,断开注射器6注射端与轴承外圈油孔的连接通道,电机1继续带动轴承内圈转动进行匀脂,匀脂完成后,通过电机1提高卡盘2转速查看轴承是否漏油,确定轴承密封情况,确定不存在漏液情况下,关闭电机1,松开卡爪5取下轴承即可。

17.作为可选设计,优选所述轴承半自动定量注脂装置,夹子3包括u型夹持块和旋转螺杆,夹持块通过连接件与机床连接,夹持块的开口朝向轴承外圈,在夹持块的上侧壁上设有与旋转螺杆匹配设置的螺纹孔,夹持块和旋转螺杆之间通过螺纹连接,旋转螺杆下端部与夹持块下侧内壁相对设置用于夹持固定轴承外圈的上下端面,通过转动旋转螺杆,调节旋转螺杆下端部与夹持块下侧内壁之间的间距,适应不同尺寸的轴承。

18.作为可选设计,优选所述轴承半自动定量注脂装置,在旋转螺杆上端部设置有手柄,通过手柄能够方便的转动旋转螺杆调节旋转螺杆下端部与夹持块下侧内壁之间的间距,在旋转螺杆下端部和夹持块下侧内壁上分别设置有橡胶垫,旋转螺杆下端部与夹持块下侧内壁相对设置用于夹持固定轴承外圈的上下端面,设置橡胶垫,避免在夹持过程中导致轴承外圈出现夹痕和刮痕。

19.作为可选设计,优选所述轴承半自动定量注脂装置,在卡爪5与轴承内圈4接触的位置设置有橡胶垫,避免卡爪5在顶撑轴承内圈4过程中导致轴承内圈出现刮痕。

20.作为可选设计,优选所述轴承半自动定量注脂装置,在注射器6上还设有用于控制注射器6启停的注射器开关7。

21.本实用新型工作过程如下:

22.先将注脂器9通过气管8与注射器6的进气端连接,根据轴承大小选用合适的卡盘2,电机1上面连接卡盘2,轴承放在卡盘2上,卡盘2上卡爪2撑紧轴承内径,通过夹子3夹紧轴承外圈固定轴承外圈,并将注射器6的注射头插进轴承的油孔中,计算出轴承注脂量,调整注脂器9的注脂量和注脂时间,启动电机1,调节电机1到合适转速,卡盘2匀速转动,启动注脂器9,润滑脂通过注射器6注入到轴承中,达到设定注脂量后注脂器9自动停止,轴承继续转动几圈,进行匀脂,完成后关停电机,取下轴承,更换下一套轴承重复以上步骤进行注脂,利用本实用新型轴承半自动定量注脂装置,使注脂从纯手动变成半自动,操作工只负责轴承放入和启动,注脂过程由机器完成,提高注脂效率,轴承油脂用量精准,避免油脂过多或过少出现的漏油和润滑效果不足的问题,提高轴承性能,减少油脂的浪费。

23.以上说明仅为本实用新型的应用实施方式,但本实用新型的保护范围并不局限于此,不能以此来限定本实用新型的权利范围,任何根据本实用新型的技术方案所做的等效变化,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种轴承半自动定量注脂装置,其特征是:包括卡盘、卡爪、夹子和注射器,卡盘下端与电机的输出轴传动连接,卡盘上端与卡爪连接,卡爪用于顶撑轴承内圈,夹子设置在卡爪外围,夹子用于夹持固定轴承外圈,注射器的注射端与轴承外圈的油孔相连,注射器的进气端通过气管与注脂器连接,所述注脂器用于控制注射器内气体的压力和注射器注脂时间。2.根据权利要求1所述轴承半自动定量注脂装置,其特征是:夹子包括u型夹持块和旋转螺杆,夹持块通过连接件与机床连接,夹持块的开口朝向轴承外圈,在夹持块的上侧壁上设有与旋转螺杆匹配设置的螺纹孔,夹持块和旋转螺杆之间通过螺纹连接。3.根据权利要求2所述轴承半自动定量注脂装置,其特征是:旋转螺杆下端部与夹持块下侧内壁相对设置用于夹持固定轴承外圈,旋转螺杆下端部与夹持块下侧内壁之间的间距能够调节。4.根据权利要求2所述轴承半自动定量注脂装置,其特征是:在旋转螺杆上端部设置有手柄,在旋转螺杆下端部和夹持块下侧内壁上分别设置有橡胶垫。5.根据权利要求2所述轴承半自动定量注脂装置,其特征是:在卡爪与轴承内圈接触的位置设置有橡胶垫。6.根据权利要求2所述轴承半自动定量注脂装置,其特征是:在注射器上还设有用于控制注射器启停的注射器开关。

技术总结

本实用新型属于轴承加工技术领域,具体公开一种轴承半自动定量注脂装置,包括卡盘、卡爪、夹子和注射器,卡盘下端与电机的输出轴传动连接,卡盘上端与卡爪连接,夹子设置在卡爪外围,注射器的注射端与轴承外圈的油孔相连,注射器的进气端通过气管与注脂器连接,所述注脂器用于控制注射器内气体的压力和注射器注脂时间,工作时,卡爪顶撑轴承内圈,夹子夹持固定轴承外圈,通过注射器向轴承外圈的油孔中注油脂,操作工只负责轴承放入和电机启动,注脂过程由机器完成,提高注脂效率,通过注脂器控制注脂量,定量注脂,精准控制轴承油脂用量,避免油脂过多或过少出现的漏油和润滑效果不足的问题,提高轴承性能,减少油脂的浪费。减少油脂的浪费。减少油脂的浪费。

技术研发人员:孙帅 吕瑞芳 孙路珂 赵硕 王痛快

受保护的技术使用者:洛阳鸿元轴承科技有限公司

技术研发日:2022.05.31

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1