一种联合减速提升机的制作方法

1.本实用新型涉及提升机技术领域,具体涉及一种联合减速提升机。

背景技术:

2.我方之前申请的专利([中国实用新型]cn202122970034.1一种改进型提升机)主要采用蜗轮蜗杆机构来起到减低转速提高负载的目的,但由于蜗杆蜗轮机构啮合轮齿间相对滑动速度大,因而传动效率低(一般为0.7~0.8,具有自锁性的蜗杆传动,效率小于0.5),为此我方在原有提出专利的基础上提出一种新的改进方案,通过在蜗杆蜗轮机构于电机之间添加一组斜齿轮减速机,通过蜗杆蜗轮机构与斜齿轮减速机联合运行来达到提高提升机运行稳定性的目的,从而在使用较小功率电机的条件下,也能使提升机正常运转。

技术实现要素:

[0003]

为此,本实用新型提供一种联合减速提升机,以解决现有技术中由于蜗杆蜗轮机构减速比不够大而导致电机功率较小而烧毁的问题。

[0004]

为了实现上述目的,本实用新型提供如下技术方案:

[0005]

本实用新型公开了一种联合减速提升机,包括电机、联合减速模块、机壳和提升机构,所述电机与联合减速模块的输入端同轴传动连接,所述联合减速模块的输出端与提升机构传动连接,所述提升机构设置在机壳内,所述机壳与联合减速模块一体相连。

[0006]

进一步的,所述联合减速模块包括齿轮减速器和蜗轮蜗杆减速器,所述机壳与蜗轮蜗杆减速器一体相连,所述蜗轮蜗杆减速器与齿轮减速器转矩输出端同轴传动连接,且所述齿轮减速器的转矩输入端与电机同轴传动连接。

[0007]

进一步的,齿轮减速器包括上变速箱、主动齿轮、从动齿轮、低速输出轴和下变速箱,所述电机螺接设置在上变速箱上,所述上变速箱与下变速箱螺接固定,所述下变速箱上插设有低速输出轴,所述低速输出轴上固定套设有从动齿轮,所述从动齿轮与主动齿轮啮合传动连接,所述主动齿轮设置在上变速箱内;

[0008]

所述主动齿轮和从动齿轮的齿形为直齿或斜齿。

[0009]

进一步的,所述从动齿轮与主动齿轮的齿轮传动比在2:1~5:1之间。

[0010]

进一步的,所述蜗轮蜗杆减速器包括蜗轮、机箱和蜗杆,所述低速输出轴与蜗杆同轴传动连接,所述蜗杆与蜗轮啮合传动连接,所述蜗轮套设在机箱内的蜗轮轴上,所述机箱与机壳铸造一体成型。

[0011]

进一步的,所述机壳包括入绳孔、上壳体、下壳体和出绳管,所述蜗轮蜗杆减速器与上壳体一体铸造成型,所述上壳体与下壳体螺接固定,所述上壳体与下壳体的上端设置有入绳孔,所述上壳体与下壳体的下端设置有出绳管。

[0012]

进一步的,所述提升机构包括分绳管、压线器、线轮和齿圈,所述入绳孔内插设有分绳管,所述分绳管位于线轮上方,所述线轮转动设置在上壳体内,所述线轮内设置有齿圈,所述齿圈与固定在蜗轮轴上的齿轮啮合传动连接,所述线轮与压线器相抵。

[0013]

进一步的,所述上变速箱、下变速箱和机壳均通过铸造工艺制作而成。

[0014]

进一步的,所述电机选用220v两相电机。

[0015]

本实用新型具有如下优点:

[0016]

本实用新型在原有技术的基础上,加设了一组斜齿轮减速器,解决了原有蜗轮蜗杆机构,由于蜗杆转动产生轴向力对轴承造成的磨损,并且,由于已经有斜齿轮减速器给电机进行减速,因此在转动传递到蜗杆上时,可以使得转速得到进一步的降低,由此来提高减速比,从而使得转矩得到提高,解决了蜗杆蜗轮机构摩擦损耗大而导致的寿命降低的问题,不仅有利于蜗轮蜗杆平稳运行,同时在为电机选型时,还可以降低电机选型的要求,从而节约制造成本,避免电机带动提升机,出现因为功率较小而烧毁的问题。

附图说明

[0017]

为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

[0018]

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

[0019]

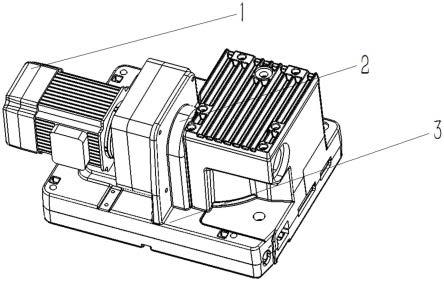

图1为本实用新型提供的一种联合减速提升机的立体图;

[0020]

图2为本实用新型提供的一种联合减速提升机的剖视图;

[0021]

图3为本实用新型提供的一种联合减速提升机的联合减速模块立体图;

[0022]

图4为本实用新型提供的一种联合减速提升机的提升机构的主视图;

[0023]

图5为本实用新型提供的一种联合减速提升机的机壳立体图;

[0024]

图6为本实用新型提供的一种联合减速提升机的提升机构立体图;

[0025]

图中:1电机;2联合减速模块;21齿轮减速器;211上变速箱;212主动齿轮;213从动齿轮;214低速输出轴;215下变速箱;22蜗轮蜗杆减速器; 221蜗轮;222机箱;223蜗杆;3机壳;31入绳孔;32上壳体;33下壳体; 34出绳管;4提升机构;41分绳管;42压线器;43线轮;44齿圈。

具体实施方式

[0026]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0027]

如图1-6,本实用新型公开了一种联合减速提升机,包括电机1、联合减速模块2、机壳3和提升机构4,电机1与联合减速模块2的输入端同轴传动连接,所述电机1选用380v三相

电机。联合减速模块2的输出端与提升机构4传动连接,由此通过联合减速模块2降低转速增大转矩,提高设备的负载能力,从而带动整个提升机运转。提升机构4设置在机壳3内,提升机构4用于牵引钢绳,起到拉拽提升机的作用,机壳3与联合减速模块2一体相连,由此提高设备的结构强度。

[0028]

根据本实用新型提出的一个具体实施例,联合减速模块2包括齿轮减速器 21和蜗轮蜗杆减速器22,机壳3与蜗轮蜗杆减速器22一体相连,蜗轮蜗杆减速器22具有传动比大,传动平稳噪音小的优点,但是蜗轮蜗杆减速器22不能承受过高的转速,并且由啮合轮齿间相对滑动速度大,故摩擦损耗大。为此,在结构上使得蜗轮蜗杆减速器22与齿轮减速器21转矩输出端同轴传动连接,齿轮减速器21中的斜齿轮组,在运行时由于斜齿轮组的啮合性好,齿之间不间断链接,其传动会比较平稳,运行过程中噪音小,并且齿轮之间的重合度会比较大,降低了齿轮之间的载荷,提高了齿轮的承载能力,且由于齿轮减速器 21的转矩输入端与电机1同轴传动连接,位于蜗杆223的轴向力会有一部分分担到从动齿轮213上,由此降低了蜗杆223轴向力,给轴承造成的摩擦损失。更进一步的,在本着经济成本的考虑下,齿轮减速器21也可以采用齿形为直齿的齿轮进行传动。

[0029]

根据本实用新型提出的一个具体实施例,如图3,齿轮减速器21包括上变速箱211、主动齿轮212、从动齿轮213、低速输出轴214和下变速箱215,电机1螺接设置在上变速箱211上,上变速箱211与下变速箱215螺接固定,下变速箱215上插设有低速输出轴214,低速输出轴214上固定套设有从动齿轮213,从动齿轮213与主动齿轮212啮合传动连接,主动齿轮212设置在上变速箱211内,通过电机1高速输出可以带动主动齿轮212旋转。在本实施例中,主动齿轮212与从动齿轮213的齿形为直齿或斜齿,其中,主动齿轮212 可以带动从动齿轮213转动同时得到一定的减速比,在齿形为斜齿的情况下,可以将电机的转速较好的过度蜗轮蜗杆减速器22上,然后再通过从动齿轮213 带动蜗杆223转动,由于主动齿轮212与从动齿轮213始终能保持啮合状态,因此可以有效减主动齿轮间因撞击产生的噪音,从动齿轮213带动低速输出轴214转动,低速输出轴214与蜗杆223同轴传动连接,因此有蜗杆223上的轴向力可以直接由低速输出轴214和从动齿轮213承担,从而有效降低了轴承的损耗。此外为了使设备的成本与使用性保持均衡,齿轮减速器21的传动比需要保持在2:1~5:1之间。

[0030]

根据本实用新型提出的一个具体实施例,蜗轮蜗杆减速器22包括蜗轮 221、机箱222和蜗杆223,如图2,由于低速输出轴214与蜗杆223同轴传动连接,从而使得蜗杆223转动具有低转速,高转矩的特点,并且由于蜗轮221 和蜗杆223之间具有自锁性和高传动比的特点,由此提高设备的负载能力和抗滑扣的能力,在选型电机时,也可以降低电机的标准,从而降低设备的成本。有蜗杆223与蜗轮221啮合传动连接,蜗轮221套设在机箱222内的蜗轮轴上,机箱222与机壳3铸造一体成型,由此提高设备的耐用性并便于生产。

[0031]

根据本实用新型提出的一个具体实施例,机壳3包括入绳孔31、上壳体 32、下壳体33和出绳管34,机箱222与上壳体32一体铸造成型,上壳体32 与下壳体33螺接固定,上壳体32与下壳体33的上端设置有入绳孔31,上壳体32与下壳体33的下端设置有出绳管34。在使用时,钢丝绳从入绳孔31进入,从出绳管34流出,提升机构4在上壳体32与下壳体33内卡死钢丝绳,从而通过盘绕钢丝绳完成提升机上下移动的目的。

[0032]

根据本实用新型提出的一个具体实施例,提升机构4包括分绳管41、压线器42、线轮43和齿圈44,入绳孔31内插设有分绳管41,分绳管41位于线轮43上方,用于防止钢丝绳分

叉。线轮43转动设置在上壳体32内,线轮 43内设置有齿圈44,齿圈44与固定在蜗轮轴上的齿轮啮合传动连接,由此带动线轮43转动,并实现提升机的第三级减速,提高设备运行的稳定性,从而盘绕钢丝绳。并通过线轮43与压线器42相抵,防止钢丝绳从线轮43上脱离。

[0033]

根据本实用新型提出的一个具体实施例,上变速箱211、下变速箱215和机壳3均通过铸造工艺制作而成,其中上变速箱211、下变速箱215采用铸铝工艺,机壳3为铸铁工艺生产,通过此工艺可以在保证成品的生产效率和质量。

[0034]

本实用新型实施例的使用过程如下:

[0035]

电机1带动主动齿轮212转动,主动齿轮212与从动齿轮213啮合传动,从而带动从动齿轮213转动,从动齿轮213与蜗杆223通过低速输出轴214 同轴传动连接,且蜗杆223的全部轴向力指向从动齿轮213,蜗杆223再通过蜗轮221带动齿圈44转动,齿圈44带动线轮43转动,从而完成盘绕钢丝绳,并沿着钢丝绳上下升降的目的。

[0036]

虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1