一种输灰管路节能智能自动补气系统及其补气方法与流程

[0001]

本发明涉及输灰系统,尤其涉及一种输灰管路节能智能自动补气系统及其补气方法。

背景技术:

[0002]

输灰系统中通过输灰管道进行输水,为了使输灰管路内的灰料持续输送,需要在输灰管路上连接补气阀,向输灰管路内持续补气,传统的补气阀需要设置电气控制系统和压力控制单元,结构复杂,控制操作复杂,且无差别补气,用气量大。

技术实现要素:

[0003]

本申请人针对以上缺点,进行了研究改进,提供一种输灰管路节能智能自动补气系统及其补气方法。

[0004]

本发明所采用的技术方案如下:

[0005]

一种输灰管路节能智能自动补气系统,包括输灰管路,所述输灰管路连接仓泵和主气源,所述输灰管路上连接若干补气隔膜阀,所述补气隔膜阀包括自上而下连接的气缸座、上阀体、下阀体和止回阀体,所述气缸座连接气缸,所述气缸的驱动端连接堵头,且堵头还通过堵头复位弹簧与气缸连接,所述堵头封堵上阀体上开设的排气管,且所述上阀体还开设与气缸座连通的通孔,所述上阀体和下阀体之间连接橡胶隔膜,所述橡胶隔膜置于下阀体上开设的内补气管上端,所述下阀体一侧开设补气口,所述补气口上开设气体先导管,所述气体先导管通过所述橡胶隔膜和上阀体上开设先导通孔和先导槽与上阀体连通,所述橡胶隔膜通过弹簧座和隔膜复位弹簧与上阀体连接,所述止回阀体内通过止回阀芯复位弹簧连接止回阀芯,所述止回阀芯上端封堵内补气管下端,所述止回阀体上还开设两个取样口,其中一个取样口与气缸靠下侧的高压进口连接,另一个取样口与相邻布置靠近主气源一侧的补气隔膜阀的气缸上侧的低压进口连接。

[0006]

作为上述技术方案的进一步改进:

[0007]

所述气缸座、上阀体、下阀体和止回阀体通过螺栓连接。

[0008]

所述下阀体位于内补气管下端位置连接橡胶密封垫,所述止回阀芯通过止回阀芯复位弹簧压紧在橡胶密封垫下侧。

[0009]

所述止回阀体内设置过滤板,所述过滤板通过止回阀体下端连接的压盖压紧连接在止回阀体内的台阶上,且所述压盖和过滤板之间设置用于密封的密封圈。

[0010]

一种输灰管路补气方法,包括以下步骤:

[0011]

1)启动输送:打开仓泵下侧的阀门,同时启动主气源,进行输灰操作,最初始,由于物料集中在输灰管路靠近仓泵一端,此时输灰管路内整体存在压力差,靠近主气源处压力高,远离主气源处压力低,相邻的补气隔膜阀之间存在较大的压差,即可通过取样口将压力差传送至气缸,即可驱动气缸的驱动端和堵头克服堵头复位弹簧的弹力上升,即可打开排气管,使上阀体内部与外界连通,此时补气口连接补气气源,通过补气气源向下阀体内供

气,同时气体还通过气体先导管、先导通孔和先导槽进入上阀体,并穿过通孔、排气管排出,上阀体和下阀体之间产生压差,下阀体内的气体驱动橡胶隔膜克服隔膜复位弹簧顶起,即可打开内补气管上端,气体即可进入内补气管内,气体再驱动止回阀芯克服止回阀芯复位弹簧的弹力向下运动,打开内补气管下端,气体进入止回阀体,最终补入输灰管路;

[0012]

2)充分混合输送:当气体和灰料充分混合进行输送时,相邻两个补气隔膜阀之间压差小,气缸无法克服堵头复位弹簧的弹力,堵头即可在堵头复位弹簧作用下重新封堵排气管,即可将上阀体关闭,此时上阀体和下阀体之间压力平衡,橡胶隔膜在隔膜复位弹簧的作用下复位,关闭内补气管上端,同时止回阀芯在止回阀芯复位弹簧作用下也上升复位,关闭内补气管下端,即可停止补气操作;

[0013]

3)堵管补气:当物料发生在输灰管路内发生堵塞时,位于堵塞点前后的补气隔膜阀会存在加大压差,在压差作用下,即可通过气缸带动堵头上升再次打开排气管,即可再次控制橡胶隔膜和止回阀芯再次打开进行补气操作,通过补气可冲破堵点,解决堵管问题。

[0014]

本发明的有益效果如下:

[0015]

1)通过输灰管路内的压力差,自动控制气缸运动,实现补气和切断操作,无需电气控制系统和压力控制系统,结构简单,稳定性好,维护成本低;

[0016]

2)通过压差自动控制补气,可起到省气操作;

[0017]

3)止回阀体内设置过滤板,可避免灰料入侵气源管道,造成设备失效;

[0018]

4)止回阀芯配合密封橡胶垫,采用软硬结合,增强密封性能。

附图说明

[0019]

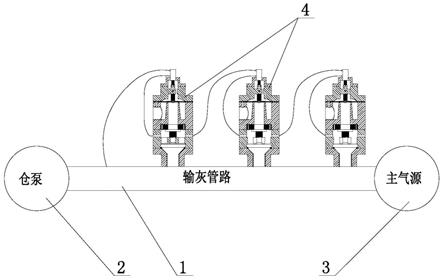

图1为本发明提供的输灰管路节能智能自动补气系统的安装示意图。

[0020]

图2为本发明提供的输灰管路节能智能自动补气系统补气隔膜阀的剖视图。

[0021]

图3为本发明提供的输灰管路节能智能自动补气系统下阀体的结构示意图。

[0022]

图4为本发明提供的输灰管路节能智能自动补气系统下阀体的俯视图。

[0023]

图5为本发明提供的输灰管路节能智能自动补气系统止回阀体的俯视图。

[0024]

图中:1、输灰管路;2、仓泵;3、主气源;4、补气隔膜阀;41、气缸座;411、堵头;412、堵头复位弹簧;42、上阀体;421、排气管;422、先导槽;423、通孔;43、下阀体;431、内补气管;432、补气口;433、气体先导管;434、橡胶密封垫;44、止回阀体;441、止回阀芯复位弹簧;442、止回阀芯;443、取样口;444、过滤板;445、密封圈;45、气缸;451、高压进口;452、低压进口;46、橡胶隔膜;461、先导通孔;462、弹簧座;463、隔膜复位弹簧;47、压盖。

具体实施方式

[0025]

下面结合附图,说明本实施例的具体实施方式。

[0026]

如图1至图5所示,本实施例的输灰管路节能智能自动补气系统,包括输灰管路1,输灰管路1连接仓泵2和主气源3,输灰管路1上连接若干补气隔膜阀4,补气隔膜阀4包括自上而下通过螺栓连接的气缸座41、上阀体42、下阀体43和止回阀体44,气缸座41连接气缸45,气缸45的驱动端连接堵头411,且堵头411还通过堵头复位弹簧412与气缸45连接,堵头411封堵上阀体42上开设的排气管421,且上阀体42还开设与气缸座41连通的通孔423,上阀体42和下阀体43之间连接橡胶隔膜46,橡胶隔膜46置于下阀体43上开设的内补气管431上

端,下阀体43一侧开设补气口432,补气口432上开设气体先导管433,气体先导管433通过橡胶隔膜46和上阀体42上开设先导通孔461和先导槽422与上阀体42连通,橡胶隔膜46通过弹簧座462和隔膜复位弹簧463与上阀体42连接,止回阀体44内通过止回阀芯复位弹簧441连接止回阀芯442,止回阀芯442上端封堵内补气管431下端,止回阀体44上还开设两个取样口443,其中一个取样口443与气缸45靠下侧的高压进口451连接,另一个取样口443与相邻布置靠近主气源3一侧的补气隔膜阀4的气缸45上侧的低压进口452连接。

[0027]

下阀体43位于内补气管431下端位置连接橡胶密封垫434,止回阀芯442通过止回阀芯复位弹簧441压紧在橡胶密封垫434下侧,通过橡胶密封垫434配合止回阀芯442,实现内补气管431下端的密封,软硬软硬结合,增强密封性能。

[0028]

止回阀体44内设置过滤板444,过滤板444通过止回阀体44下端连接的压盖47压紧连接在止回阀体44内的台阶上,且压盖47和过滤板444之间设置用于密封的密封圈445,通过过滤板444,可防止输灰管路1内的灰料入侵补气隔膜阀4和气源管路,造成设备失效。

[0029]

本实施例的输灰管路节能智能自动补气系统的补气方法,包括以下步骤:

[0030]

1)启动输送:打开仓泵2下侧的阀门,同时启动主气源3,进行输灰操作,最初始,由于物料集中在输灰管路1靠近仓泵2一端,此时输灰管路1内整体存在压力差,靠近主气源3处压力高,远离主气源3处压力低,相邻的补气隔膜阀4之间存在较大的压差,即可通过取样口443将压力差传送至气缸45,即可驱动气缸45的驱动端和堵头411克服堵头复位弹簧412的弹力上升,即可打开排气管421,使上阀体42内部与外界连通,此时补气口432连接补气气源,通过补气气源向下阀体43内供气,同时气体还通过气体先导管433、先导通孔461和先导槽422进入上阀体42,并穿过通孔423、排气管421排出,上阀体42和下阀体43之间产生压差,下阀体43内的气体驱动橡胶隔膜46克服隔膜复位弹簧463顶起,即可打开内补气管431上端,气体即可进入内补气管431内,气体再驱动止回阀芯442克服止回阀芯复位弹簧441的弹力向下运动,打开内补气管431下端,气体进入止回阀体44,最终补入输灰管路1;

[0031]

2)充分混合输送:当气体和灰料充分混合进行输送时,相邻两个补气隔膜阀4之间压差小,气缸45无法克服堵头复位弹簧412的弹力,堵头411即可在堵头复位弹簧412作用下重新封堵排气管421,即可将上阀体42关闭,此时上阀体42和下阀体43之间压力平衡,橡胶隔膜46在隔膜复位弹簧463的作用下复位,关闭内补气管431上端,同时止回阀芯442在止回阀芯复位弹簧441作用下也上升复位,关闭内补气管431下端,即可停止补气操作;

[0032]

3)堵管补气:当物料发生在输灰管路1内发生堵塞时,位于堵塞点前后的补气隔膜阀4会存在加大压差,在压差作用下,即可通过气缸45带动堵头411上升再次打开排气管421,即可再次控制橡胶隔膜46和止回阀芯442再次打开进行补气操作,通过补气可冲破堵点,解决堵管问题。

[0033]

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在不违背本发明的基本结构的情况下,本发明可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1