一种用于航天器复合材料压力容器的复合法兰及其制作方法与流程

1.本发明涉及航天器复合材料压力容器安装技术领域,具体地,涉及一种用于航天器复合材料压力容器的复合法兰及其制作方法。

背景技术:

2.随着航天技术的发展,人们对航天器的要求越来越高。现有的航天器中采用了大量的压力容器来储存各种液体和气体,此类压力容器是决定空间飞行器性能和安全的关键部件,轻质、可靠、安全的复合材料压力容器对于减轻结构质量、提高航天器的性能、保障发射安全和降低发射成本等具有重要意义。

3.随着碳纤维和pbo等有机高性能纤维的发展和广泛应用,大部分空间飞行器姿轨控动力系统用气瓶均采用了复合材料气瓶,空间飞行器姿轨控动力系统用贮箱亦逐步采用复合材料结构。目前,纤维缠绕复合材料压力容器需采用光滑金属内衬以满足纤维缠绕的需求,因此无法像全金属容器那样制造出凸起的法兰进行安装。

4.现有公开号为cn204186699u公开的一种反渗透水处理系统中玻璃钢压力容器的固定安装装置,包括一体注塑成形的底座和箍带,箍带的一端与底座成一体,另一端为自由端,通过紧固件与底座紧固连接,箍带和底座能环绕玻璃钢压力容器的周向外围并将玻璃钢压力容器紧箍。

5.发明人认为,现有技术中箍带固定的安装系统复杂,且对压力容器的结构有着特定要求,导致复合材料压力容器的使用具有很大的局限性,存在待改进之处。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种用于航天器复合材料压力容器的复合法兰及其制作方法。

7.根据本发明提供的一种用于航天器复合材料压力容器的复合法兰,包括复合材料壳体、复合材料对接平台以及安装法兰,所述复合材料对接平台缠绕固定在复合材料壳体的外表面,所述安装法兰安装在复合材料对接平台背离复合材料壳体的一侧,且所述安装法兰与复合材料对接平台之间填充有定距丝和粘接剂层,所述安装法兰背离复合材料平台的一侧还缠绕有用于将安装法兰固定在复合材料对接平台上的纤维缠绕收紧层。

8.优选地,所述复合材料壳体包括金属内衬和缠绕在金属内衬外表面的复合纤维层,所述复合材料壳体包括薄壁球形结构或柱形结构,且所述复合材料壳体的厚度与直径的比值小于0.004。

9.优选地,所述安装法兰呈圆环形,所述安装法兰上开设有u形槽,所述u形槽在安装法兰上绕安装法兰的中心轴线等间隔开设有多个。

10.优选地,所述安装法兰包括竖直部和水平部,所述水平部固定设置在竖直部的中部,所述竖直部背离水平部的侧壁与复合材料对接平台的外表面呈相对设置,且所述水平部上垂直开设有安装孔。

11.优选地,所述纤维缠绕收紧层缠绕在竖直部背离复合材料对接平台的侧壁上,且所述纤维缠绕收紧层在水平部上下两侧的竖直部上均缠绕有一层。

12.优选地,所述复合材料对接平台与安装法兰之间的间隙小于1mm,所述定距丝的直径在0.2mm

‑

0.5mm之间,且所述定距丝在复合材料对接平台与安装法兰之间至少均匀填充有四根。

13.优选地,所述复合材料壳体和复合材料对接平台二者中的复合材料均为纤维复合材料或环氧复合材料。

14.优选地,所述纤维环绕收紧层的厚度在1mm

‑

3mm之间。

15.根据本发明提供的一种用于航天器复合材料压力容器的复合法兰及其制作方法,包括如下步骤:

16.s1,将纤维复合材料或环氧复合材料通过湿法缠绕工艺缠绕在所述金属内衬的外表面,并固化形成复合纤维层;

17.s2,在所述复合材料壳体外表面任意指定纬度位置通过湿法缠绕工艺和固化等方法制出复合材料对接平台毛胚;

18.s3,在固化后的所述复合材料对接平台毛胚上通过机械加工的方法加工出与安装法兰相匹配的对接面,并通过机械加工保证复合材料对接平台外侧的直径和圆度;

19.s4,将所述安装法兰涂上粘结剂后套装于复合材料对接平台上,套装过程中通过所述定距丝控制安装法兰和复合材料对接平台的环向一周对接面之间的间隙,从而保证所述粘接剂层填充均匀;

20.s5,在所述安装法兰和复合材料对接平台粘接之后,再在所述安装法兰外表面的上下两侧进行纤维缠绕收紧层的环向缠绕制造。

21.与现有技术相比,本发明具有如下的有益效果:

22.1、本发明通过缠绕固化于复合材料壳体上的复合材料对接平台和纤维缠绕收紧层配合,将安装法兰固定安装在复合材料壳体的外表面,从而使安装法兰能够安装在复合材料压力容器外表面的任意纬度上,且结构简单,有助于提高复合材料压力容器的使用范围;

23.2、本发明通过u形槽和纤维缠绕收紧层的配合使用,有助于减少复合材料对接平台和安装法兰的配合间隙,进而有助于提高安装法兰与复合材料对接平台配合的紧密性和可靠性;

24.3、本发明通过定距丝的应用保证了复合材料对接平台和安装法兰的同心度,有助于提高粘接剂填充的均匀性。

附图说明

25.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

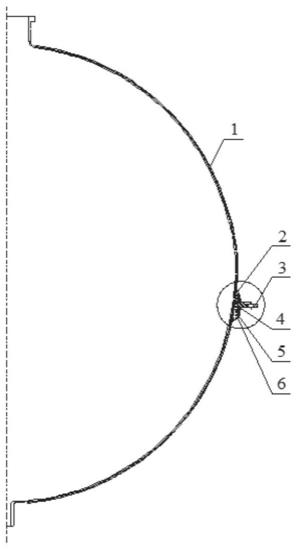

26.图1为本发明主要体现复合法兰整体结构的示意图;

27.图2为本发明主要体现复合法兰整体结构的剖面示意图;

28.图3为本发明主要体现复合法兰整体结构的侧面示意图。

29.附图标记:1、复合材料壳体;11、金属内衬;12、复合纤维层;2、复合材料对接平台;

3、安装法兰;31、竖直部;32、水平部;321、安装孔;33、u形槽;4、定距丝;5、粘接剂层;6、纤维缠绕收紧层。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

31.如图1所示,根据本发明提供的一种用于航天器复合材料压力容器的复合法兰,包括复合材料壳体1、复合材料对接平台2以及安装法兰3。复合材料对接平台2缠绕固定在复合材料壳体1的外表面,安装法兰3安装在复合材料对接平台2背离复合材料壳体1的一侧,且安装法兰3与复合材料对接平台2之间填充有定距丝4和粘接剂层5。安装法兰3背离复合材料平台的一侧还缠绕有用于将安装法兰3固定在复合材料对接平台2上的纤维缠绕收紧层6。且复合材料壳体1和复合材料对接平台2二者中的复合材料均为纤维复合材料或环氧复合材料。

32.通过复合材料对接平台2和纤维缠绕收紧层6的配合,从而将安装法兰3固定安装在复合材料压力容器的外表面的任意纬度上,提高了复合材料压力容器的使用范围。

33.如图2所示,复合材料壳体1包括金属内衬11和缠绕在金属内衬11外表面的复合纤维层12,复合材料壳体1为薄壁球形结构或柱形结构,且复合材料壳体1的厚度与直径的比值小于0.004。复合材料对接平台2通过湿法缠绕工艺缠绕在复合材料壳体1外表面的指定位置并固化。复合材料对接平台2呈圆环状,并通过机械加工保证复合材料对接平台2外侧的直径和圆度,且复合材料对接平台2背离复合材料壳体1的侧壁为光滑平面。

34.安装法兰3为整圈薄壁圆环形结构,安装法兰3包括竖直部31和水平部32,水平部32一体成型在竖直部31竖直方向的中部,水平部32的厚度在6mm

‑

9mm之间,且水平部32远离竖直部31的一侧垂直开设有安装孔321,竖直部31的厚度自起远离水平部32的端部向靠近水平部32的一侧逐渐增大,且竖直部31的厚度在0.5mm

‑

1mm之间。

35.如图2和图3所示,竖直部31背离水平部32的侧壁粘结固定在在复合材料对接平台2的外侧壁上。安装法兰3的竖直部31上开设有u形槽33,u形槽33的宽约2mm长约15mm,且u形槽33在竖直部31的上下两侧均绕安装法兰3的中心轴线等间隔开设有多个。一方面降低了安装法兰3的重量,另一方面增大了安装法兰3的形变量,有助于提高安装法兰3与复合材料对接平台2的贴合率。

36.如图2所示,定距丝4和粘接剂层5填充在复合材料对接平台2和安装法兰3之间,且复合材料对接平台2与安装法兰3之间的间隙小于1mm,定距丝4的直径在0.2mm

‑

0.5mm之间,定距丝4在复合材料对接平台2与安装法兰3之间至少安装有四根。定距丝4的数量根据压力容器的直径来确定,压力容器的直径越大,定距丝4的数量约多。套装过程中,通过定距丝4控制复合材料对接平台2与安装法兰3环向一周对接面之间的间隙,从而保证两者之间粘接剂层5的填充均匀。

37.纤维缠绕收紧层6缠绕在竖直部31背离复合材料对接平台2的侧壁上,且纤维缠绕收紧层6在水平部32上下两侧的竖直部31上均缠绕有一层。两层纤维缠绕收紧层6配合将安

装法兰3稳定的固定在复合材料对接平台2上,并提供收紧力保证安装法兰3和复合材料对接平台2粘接过程中的相对位置和压紧力。且两个纤维缠绕收紧层6的厚度均在1mm

‑

3mm之间。

38.根据本发明提供的一种用于航天器复合材料压力容器的复合法兰制作方法,包括如下步骤:

39.s1,将纤维复合材料或环氧复合材料通过湿法缠绕工艺缠绕在金属内衬11的外表面,并固化形成复合纤维层12。

40.s2,在复合材料壳体1外表面任意指定纬度位置通过湿法缠绕工艺和固化等方法制出复合材料对接平台2毛胚。

41.s3,在固化后的复合材料对接平台2毛胚上通过机械加工的方法加工出与安装法兰3相匹配的对接面,并通过机械加工保证复合材料对接平台2外侧的直径和圆度。

42.s4,将安装法兰3涂上粘结剂后套装于复合材料对接平台2上,套装过程中通过定距丝4控制安装法兰3和复合材料对接平台2的环向一周对接面之间的间隙,从而保证粘接剂层5填充均匀。

43.s5,在安装法兰3和复合材料对接平台2粘接之后,再在安装法兰3外表面的上下两侧进行纤维缠绕收紧层6的环向缠绕制造。

44.工作原理:

45.工作中,工作人员先通过湿法缠绕工艺缠绕在金属内衬11的外表面制作复合纤维层12,再通过湿法缠绕工艺再复合材料壳体1外表面的指定位置制作复合材料对接平台2毛胚,然后再通过机械加工制成复合材料对接平台2,之后再将安装法兰3的内圈涂上粘接剂,并将安装法兰3粘接固定再复合材料对接平台2上,并通过定距丝4调节复合材料对接平台2和安装法兰3之间的间距,最后再安装法兰3外表面的上下两侧进行纤维缠绕层收紧层6的环向缠绕制造,从而将安装法兰3稳定的固定再复合材料对接平台2上。

46.在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

47.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1