油气回收系统的制作方法

[0001]

本实用新型涉及油气回收技术领域,特别涉及一种油气回收系统。

背景技术:

[0002]

在石油行业,汽油等作为易挥发性轻质油品在生产、存储、运输、销售、使用等过程中挥发出大量的油气,扩散到空气从而污染环境,同时还会带来一定的油品挥发性损耗。为了有效回收挥发的油气,消除安全隐患,控制环境污染,加油站等必须加强建立油气回收系统,进行油气排放管控。

[0003]

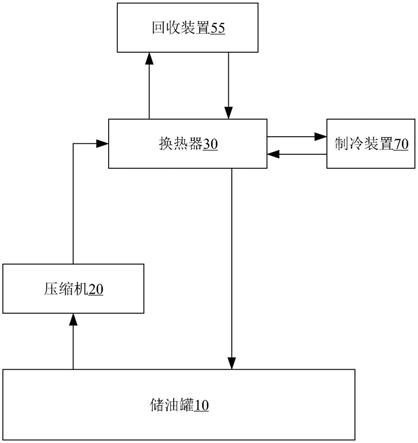

加油站油气回收是指在装卸汽油和给车辆加油的过程中,将挥发的汽油油气收集起来,通过吸收、吸附或冷凝等工艺中的一种或两种方法,或减少油气的污染,或使油气从气态转变为液态,重新变为汽油,达到回收利用的目的。图1示出了根据现有技术的油气回收系统的结构示意图。如图1所示,现有的油气回收技术通常是:储油罐10中挥发的油气进入压缩机20进行加压,加压后的油气进入换热器30,并通过风冷却至常温。冷却后的油气进入气液分离器40气液分离。剩余油气进入膜组件50,并通过真空泵60抽负压,把油气中的气态有机物分离出来并排至储油罐10。膜分离后的空气排放至大气。在现有的油气回收系统及油气回收方法中,真空泵排气的温度较高,气态有机物无法液化,很容易又从地下储油罐挥发出来排至压缩机入口。现有的油气回收系统及方法,存在着油气回收效率差,长期运行排放易超标等问题。

[0004]

因此,希望能有一种新的油气回收系统,能够克服上述问题。

技术实现要素:

[0005]

鉴于上述问题,本实用新型的目的在于提供一种油气回收系统,从而提高油气的回收效率。

[0006]

根据本实用新型的一方面,提供一种油气回收系统,包括:储油罐,用于存储油品,所述油品蒸发后形成油气;压缩机,与所述储油罐相连接以接收所述油气,并对所述油气进行压缩,得到第一中间气体;换热器,与所述压缩机相连接以接收所述第一中间气体,并对所述第一中间气体进行第一换热,得到第二中间气体;以及回收装置,与所述换热器相连接以接收所述第二中间气体,并从所述第二中间气体中分离得到第四中间气体,其中,所述换热器与所述回收装置相连接以接收所述第四中间气体;所述第四中间气体在所述换热器中进行第二换热,得到凝液,所述凝液被输送至所述储油罐。

[0007]

优选地,所述油气回收系统还包括:制冷装置,与所述换热器相连接,为所述换热器提供冷流体。

[0008]

优选地,所述制冷装置为压缩制冷装置,包括压缩机、冷凝器、膨胀阀和蒸发器。

[0009]

优选地,所述换热器包括第一端口,与所述压缩机相连接以接收所述第一中间气体;第二端口,与所述回收装置相连接以输送所述第二中间气体;第三端口,与所述回收装置相连接以接收所述第四中间气体;第四端口,与所述储油罐相连接以输送所述凝液;第五

端口,与所述制冷装置相连接以接收所述冷流体;以及第六端口,与所述制冷装置相连接以输送换热后的所述冷流体。

[0010]

优选地,所述换热器还包括第一换热通道,分别与所述第一端口和所述第二端口相连接,用于所述第一中间气体的换热;第二换热通道,分别与所述第三端口和所述第四端口相连接,用于所述第四中间气体的换热;以及第三换热通道,分别与所述第五端口和所述第六端口相连接,用于所述冷流体的换热。

[0011]

优选地,所述第四中间气体作为热流体在所述换热器中进行换热,得到凝液;所述储油罐与所述换热器相连接,以接收所述凝液。

[0012]

优选地,所述回收装置包括气液分离器,与所述换热器相连接以接收所述第二中间气体,并对所述第二中间气体进行气液分离,得到第三中间气体;膜组件,与所述气液分离器相连接以接收所述第三中间气体,并对所述第三中间气体进行膜分离,得到第四中间气体;以及真空泵,分别与所述膜组件和所述换热器相连接,从所述膜组件接收所述第四中间气体并输送至所述换热器。

[0013]

优选地,所述油气回收系统还包括排放管,用于排放未被所述油气回收系统回收的气体。

[0014]

优选地,所述油气回收系统还包括压力检测单元,与所述储油罐相连接,以检测所述储油罐中的压力;当所述压力检测单元检测到所述储油罐中的压力大于设定压力时,启动所述压缩机,将所述油气吸入所述压缩机。

[0015]

根据本实用新型实施例的油气回收系统,将回收的油气液化后排放至储油罐,避免了回收的油气再次挥发,提高了油气的回收效率,并且避免了长期运行出现排放超标的可能。

[0016]

根据本实用新型实施例的油气回收系统,回收至储油罐的凝液的温度较低,能够使储油罐中上层油气的温度不断降低,减少挥发的油气,不断循环运行,降低了系统的能耗。

[0017]

根据本实用新型实施例的油气回收系统,在换热器中,实现一个冷流体同时降温两种介质的功效,降低了系统的能耗,节约了空间。

附图说明

[0018]

通过以下参照附图对本实用新型实施例的描述,本实用新型的上述以及其他目的、特征和优点将更为清楚,在附图中:

[0019]

图1示出了根据现有技术的油气回收系统的结构示意图;

[0020]

图2示出了根据本实用新型实施例一的油气回收系统的结构示意图;

[0021]

图3示出了根据本实用新型实施例二的油气回收系统的结构示意图;

[0022]

图4示出了根据本实用新型实施例的换热器的装置示意图;

[0023]

图5示出了根据本实用新型实施例的油气回收系统的装置示意图。

具体实施方式

[0024]

以下将参照附图更详细地描述本实用新型的各种实施例。在各个附图中,相同的元件采用相同或类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘

制。此外,在图中可能未示出某些公知的部分。

[0025]

下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。在下文中描述了本实用新型的许多特定的细节,例如部件的结构、材料、尺寸、处理工艺和技术,以便更清楚地理解本实用新型。但正如本领域的技术人员能够理解的那样,可以不按照这些特定的细节来实现本实用新型。

[0026]

应当理解,在描述部件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上面,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将部件翻转,该一层、一个区域将位于另一层、另一个区域“下面”或“下方”。

[0027]

图2示出了根据本实用新型实施例一的油气回收系统的结构示意图。如图2所示,根据本实用新型实施例一的油气回收系统包括储油罐10、压缩机20、换热器30、回收装置55和制冷装置70。

[0028]

具体地讲,储油罐10用于存储油品,油品蒸发后形成油气。储油罐 10中的油品在存储、运输、使用等过程中,均会蒸发形成油气。可选地,储油罐10为加油站的储油罐。

[0029]

压缩机20与储油罐10相连接以接收油气,并对油气进行压缩。可选地,压缩机20通过管道与储油罐10相连接。储油罐10中的油气通过管道输送至压缩机20。压缩机20对油气进行压缩。压缩机20输出压缩后的油气。可选地,储油罐10上设置有用于控制油气输出的阀门。可选地,储油罐10上设置有压力阀,当储油罐10中的压力大于压力阀的阈值时,压力阀打开,储油罐10中的油气通过管道输送至压缩机20。

[0030]

在本实用新型的可选实施例中,油气回收系统还包括压力检测单元。当压力检测单元检测到储油罐10中的压力大于设定压力(例如为200pa) 时,压缩机20启动以将油气吸入压缩机20,并加压至目标压力(例如为0.2mpa)。压力检测单元例如设置在储油罐10的内部。

[0031]

换热器30与压缩机20相连接以接收压缩后的油气,并对压缩后的油气进行换热。换热器30还与制冷装置70相连接。制冷装置30用于向换热器30提供冷流体。换热器30例如包括冷流体通道和热流体通道。压缩后的油气作为热流体进入热流体通道。制冷装置70提供的冷流体进入冷流体通道。压缩后的油气作为热流体与冷流体进行换热,得到换热后的油气。通过换热器30后的油气(即换热后的油气)冷凝至常温。

[0032]

制冷装置70与换热器30相连接,向换热器30提供冷流体。可选地,制冷装置70产生-40℃左右的制冷剂。制冷剂作为换热器30的冷流体。在本实用新型的可选实施例中,制冷装置70为压缩制冷装置,包括压缩机、冷凝器、膨胀阀(节流元件)和蒸发器。

[0033]

回收装置55与换热器30相连接,以接收换热后的油气,并从换热后的油气中分离得到气态有机物;分离得到的气态有机物输送至换热器 30,并在换热器30中换热。可选地,回收装置55从换热后的油气中分离得到气态有机物包括对换热后的油气进行冷凝、吸附、吸收、膜分离中的至少一种。可选地,回收装置55包括选自吸附装置(活性炭、硅胶等)、吸收装置(吸收剂等)、解吸装置(吸收罐等)、冷凝装置和膜组件中的至少一种。

[0034]

在本实用新型的可选实施例中,回收装置55与换热器30通过两种相互独立的管道连接。经压缩机20压缩后的气体在换热器30中进行换热,得到换热后的气体。回收装置55通过一种管道接收换热后的气体,并对换热后的气体进行回收(即将油气中的气态有机物分

离出来),得到回收后的气体(即分离后的气态有机物)。回收后的气体通过另一种管道输送至换热器30中换热。回收后的气体作为热流体在换热器30中进行换热,冷凝形成凝液。可选地,回收后的气体在换热器30中降温至-30℃左右,形成凝液。

[0035]

换热器30与储油罐10相连接以将所述凝液输送至储油罐10中。可选的,换热器30通过管道与储油罐10相连接。换热器30中冷凝形成的凝液通过管道输送至储油罐10中,实现油气的回收。

[0036]

在本实用新型的一个可选实施例中,油气回收系统设置有压力检测单元,当检测到储油罐10中的压力大于200pa时,压缩机20启动,将油气吸入压缩机20,并加压至0.2mpa。加压后的油气进入换热器30,在换热器30内,热侧管道走的是油气,冷侧管道走的是制冷剂。制冷剂是制冷装置(压缩制冷系统)70产生的-40℃左右的制冷剂。制冷装置70包括压缩机、膨胀阀等。通过换热器30后的油气冷凝至常温,再进入气液分离器40,将气液分离,剩余油气进入膜组件50,通过真空抽负压(真空泵60),把油气中的气态有机物分离出来,进入换热器30,跟制冷系统产生的制冷剂换热,将气态有机物降温至-30℃左右,形成凝液,排至储油罐10,实现油气回收。经膜组件50膜分离后的空气排放到大气。最终实现油气回收和达标排放的目的。

[0037]

在本实用新型的可选实施例中,油气回收系统还包括排放管。排放管用于排放未被油气回收系统回收的气体。排放管用于排放达标的气体。

[0038]

图3示出了根据本实用新型实施例二的油气回收系统的结构示意图。如图3所示,根据本实用新型实施例二的油气回收系统包括储油罐10、压缩机20、换热器30、气液分离器40、膜组件50、真空泵60和制冷装置70。

[0039]

具体地讲,储油罐10用于存储油品。储油罐10中的油品蒸发后会形成油气。储油罐10中容纳着这些油气。储油罐10通过管道分别与压缩机20和换热器30相连接。储油罐10中的油气输送至压缩机20进行压缩。回收的油气在换热器30中冷凝成凝液,通过管道输送至储油罐 10中。

[0040]

压缩机20分别与储油罐10和换热器30相连接。压缩机20与储油罐10相连接以接收油气。压缩机20将接收到的油气压缩后,通过管道输送至换热器30。

[0041]

换热器30分别与压缩机20、气液分离器40、制冷装置70、真空泵 60和储油罐10相连接。压缩机20压缩后的油气输送至换热器30中进行换热,换热后的油气输送至气液分离器40进行分液,将气液分离。换热器30与真空泵60相连接。经过气液分离器40分液后的气体,在膜组件50中进行膜分离,分离后的气态有机物通过真空泵60抽取至换热器 30中进行冷凝(换热),形成凝液。换热器30中冷凝形成的凝液通过管道输送至储油罐10。换热器30与制冷装置70相连接,由制冷装置70 为其(换热器30)提供冷源。可选地,气液分离器40和真空泵60可以是其他的油气处理装置。换热后的油气输送至其他的油气处理装置,进行后续的油气处理。处理后的油气输送至换热器30中进行冷凝(换热)。

[0042]

气液分离器40分别与换热器30和膜组件50相连接。压缩后的油气在换热器30中进行换热以降低温度。温度降低后,部分油气发生液化。换热后的油气(含有部分液化的油气)输送至气液分离器中进行分液,将气体和液体分离。分离后的气体通过管道输送至膜组件50。可选地,气液分离器40还与储油罐10相连接,分液后的液态油品通过管道输送至储油罐10。

[0043]

膜组件50分别与气液分离器40和真空泵60相连接。经过气液分离后的气体通过管道输送至膜组件50中进行气体分离。膜组件50具有选择透过性,能够分离气态有机物和其他气体。分离后得到的气态有机物通过真空泵60导出。膜组件50的结构形式例如是螺旋卷式膜组件、中空纤维膜组件、mtr卷式膜组件等。

[0044]

真空泵60分别与膜组件50和换热器30相连接。真空泵60与膜组件50相连接,以接收分离得到的气态有机物,并通过管道将气态有机物输送至换热器30。可选地,真空泵60与膜组件50相连接,将膜组件50 的气态有机物输出端一侧抽真空,从而提高了膜组件50的分离效率与分离效果。

[0045]

制冷装置70与换热器30相连接,用于为换热器30提供冷流体。

[0046]

在上述实施例中,真空泵60的排气(气态有机物/第四中间气体) 温度的正常范围为60-80℃,比较高,如果直接排放进地下储罐,由于温度比较高,气态有机物无法液化,又从储油罐10挥发出来排至压缩机 20入口,会导致油气的回收效率差。长期运行,导致排放超标。在本实用新型的上述实施例,将真空泵60排出的第四中间气体液化成凝液后排放至储油罐10中,从而克服了上述问题,提高了油气回收效率。

[0047]

在上述实施例中,压缩机出来的高温气体能够冷却至常温,真空泵排放的油气能够冷凝至零下三十度,将油气冷凝成液态回收;真空泵排气的降温和压缩机排气的降温,统一进入一个特制的换热器,实现一个冷媒,同时降温两种介质的功效,同时降低能耗,节约空间。

[0048]

在上述实施例中,冷凝-30℃的气体进入储油罐,使储油罐上层油气温度不断降低,挥发的油气少,不断循环运行,能耗降低。

[0049]

在上述实施例中,制冷装置和换热器的使用,能够使油气回收系统实现毫克级排放,远远优于国家排放要求。

[0050]

图4示出了根据本实用新型实施例的换热器的装置示意图。如图4 所示,根据本实用新型实施例的换热器30包括第一换热通道31、第二换热通道32、第三换热通道33。换热器30还包括第一端口311、第二端口312、第三端口321、第四端口322、第五端口331和第六端口332,各个端口分别与不同的换热通道相连接。

[0051]

具体地讲,第一换热通道31为热流体通道。第一换热通道31的两端分别连接有第一端口311和第二端口312。外界的热流体通过第一端口311输送至第一换热通道31中进行换热,换热后的流体通过第二端口 312输出。可选地,第一端口311连接至储油罐10,接收储油罐10中的油气。第二端口312连接至回收装置。回收装置对换热后的流体(油气) 进行回收处理。可选地,第一端口311与压缩机20相连接以接收压缩后的油气(第一中间气体)。第二端口312与回收装置55相连接以输送换热后的油气(第二中间气体)。

[0052]

第二换热通道32为热流体通道。第二换热通道32的两端分别连接有第三端口321和第四端口322。外界的热流体通过第三端口321输送至第二换热通道32中进行换热,换热后的流体通过第四端口322输出。可选地,热流体依次通过第一换热通道31和第二换热通道32进行换热。可选地,第三端口321连接至回收装置,接收回收处理后的油气。回收处理后的油气作为热流体输送至第二换热通道32中进行换热。可选地,第四端口322连接至储油罐10。热流体(油气)经第二换热通道32换热后,冷凝形成凝液,凝液通过第四端口322输送至储液罐10。可选地,第三端口321与回收装置55相连接以接收回收处理后的油气(第四中间

气体)。第四端口322与储油罐10相连接以输送凝液。

[0053]

第三换热通道33为冷流体通道。第三换热通道33的两端分别连接有第五端口331和第六端口332。外界的冷流体通过第五端口331输送至第三换热通道33中进行换热,换热后的流体通过第六端口332输出。可选地,第五端口331和第六端口332分别与制冷装置70相连接。制冷装置70为第三换热通道33提供冷流体。可选地,第五端口331与制冷装置70相连接以接收冷流体。

[0054]

在本实用新型的上述实施例中,换热器为特质多介质降温换热器,能够实现一个冷流体(冷媒)同时降温两种介质(第一中间气体和第四中间气体)的功效,能够降低能耗,节约空间。

[0055]

图5示出了根据本实用新型实施例的油气回收系统的装置示意图。结合图5所示,根据本实用新型实施例的油气回收系统包括储油罐10、压缩机20、换热器30、气液分离器40、膜组件50、真空泵60、制冷装置70和排放管80。

[0056]

具体地讲,储油罐10为加油站的地下储油罐,例如存储有92号汽油和/或95号汽油和/或柴油等。

[0057]

压缩机20包括第一端口和第二端口。压缩机20的第一端口与储油罐10相连接,以接收储油罐10中的油气。压缩机20对接收到的油气进行压缩,得到第一中间气体(压缩后的油气)。压缩机20的第二端口与换热器30的第一端口311相连接。第一中间气体通过压缩机20的第二端口输出至换热器30中。

[0058]

第一中间气体通过第一端口311输送至换热器30的第一换热通道 31中。第一中间气体作为热流体在第一换热通道31中进行第一换热。换热后,部分油气发生液化。第一中间气体换热后得到第二中间气体(换热后的油气)。第一换热后得到的第二中间气体的温度例如为常温。第二中间气体包括液化后的油气和未液化的油气。换热器30的第二端口312 与气液分离器40相连接。第二中间气体通过换热器30的第二端口312 输送至气液分离器40中。

[0059]

换热器30与制冷装置70相连接。制冷装置70为换热器30提供冷流体。换热器30的第五端口331和第六端口332分别与制冷装置70相连接。制冷装置70制得的制冷剂作为冷流体通过换热器30的第五端口 331输送至第三换热通道33。作为冷流体的制冷剂在第三换热通道33 中换热后,通过换热器30的第六端口332输送至制冷装置70。

[0060]

气液分离器40包括第一端口和第二端口。气液分离器40的第一端口与换热器30相连接以接收第二中间气体。第二中间气体在气液分离器 40中分液,将气液分离。第二中间气体分液后得到第三中间气体(分液后的油气)。第三中间气体通过气液分离器40的第二端口输送至膜组件50中。

[0061]

膜组件50包括第一端口、第二端口和第三端口。膜组件50的第一端口与气液分离器40相连接,以接收第三中间气体。第三中间气体在膜组件50中通过膜分离分别得到第四中间气体(气态有机物)和排放气体。膜组件50的第三端口与排放管80相连接。排放气体依次通过膜组件50 的第三端口和排放管80,进行排放。膜组件50的第二端口与真空泵60 相连接,第四中间气体通过膜组件50的第二端口输送至真空泵60。

[0062]

真空泵60包括第一端口和第二端口。真空泵60的第一端口与膜组件50相连接。真空泵60的第二端口与换热器30相连接。真空泵60通过真空抽负压,将第四中间气体输送至

换热器30中。

[0063]

换热器30的第三端口321与真空泵60相连接,以接收第四中间气体。第四中间气体作为热流体在第二换热通道32中进行第二换热,换热后的流体通过第四端口322输出。第四中间气体在第二换热通道32中降温至零下三十摄氏度左右,形成凝液。换热器30的第四端口322与储油罐10相连接,凝液通过第四端口322输送至储油罐10中,实现油气的回收。

[0064]

在本实用新型的可选实施例中,油气回收系统还包括阀门、阻火器等,可根据实际的需求设置在不同的部位。

[0065]

在本实用新型的可选实施例中,油气回收装置在使用时,包括以下步骤:

[0066]

步骤一:对油气进行压缩,得到第一中间气体;

[0067]

对储油罐中蒸发形成的油气进行压缩,得到第一中间气体。可选地,储油罐中的油气输送至压缩机中进行压缩,压缩后得到第一中间气体(压缩后的油气)。

[0068]

步骤二:第一中间气体作为热流体进行第一换热,得到第二中间气体;

[0069]

第一中间气体作为热流体进行第一换热,第一中间气体降低温度后得到第二中间气体。可选地,第一中间气体作为热流体在换热器中进行换热,部分油气冷凝成凝液。换热后得到的第二中间气体包括未冷凝的油气和凝液。

[0070]

步骤三:对第二中间气体进行分离,得到第四中间气体;

[0071]

对第二中间气体进行分离,得到第四中间气体。可选地,对第二中间气体的分离包括冷凝、吸附、吸收、膜分离、富集等方法中的至少一种,分离后剩余的气态有机物作为第四中间气体。可选地,对第二中间气体进行气液分离,分离后的气体作为第三中间气体。对第三中间进行膜分离,膜分离后得到的气态有机物作为第四中间气体。

[0072]

步骤四:第四中间气体作为热流体进行第二换热,得到凝液;

[0073]

第四中间气体作为热流体进行第二换热,第四中间气体降低温度冷凝得到凝液。可选地,第四中间气体作为热流体在换热器中进行换热,第四中间气体冷凝形成凝液。

[0074]

其中,第一中间气体和第四中间气体与相同的冷流体进行换热。可选地,第一中间气体和第四中间气体在换热器中不同的换热管道内进行换热,外界为换热器提供冷流体。可选地,制冷装置与换热器相连接,以向换热器提供作为冷流体的制冷剂。

[0075]

应当说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0076]

依照本实用新型的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地利用本实用新型以及在本实用新型基础上的修改使用。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1