一种基于微控制器的动态响应发生装置的制作方法

1.本实用新型涉及一种基于微控制器的动态响应发生装置,是测试开关电源在负载电流发生瞬变时,输出电压是否能维持在特定容差范围内的测试装置。

背景技术:

2.动态响应一般是指控制系统在典型输入信号的作用下,其输出量从初始状态到最终状态的响应。对某一环节(系统)加入单位阶跃输入x(t)时,其响应y(t)开始逐渐上升,直到稳定在某一值上为止。响应y(t)在达到一定值之前的变化状态称为过渡状态(动态),此称为动态响应。开关电源都是给各种电子设备供电的,电子电路一般需要一个即使在负载电流发生瞬变时,输出电压也能维持在特定容差范围内的电压源,以确保电路的正常工作。现有技术中,测试开关电源动态响应的装置主要使用直流电子负载仪的动态测试功能,即在连续模式下,当动态测试操作使能后,负载会连续的在设定的a值和b值之间进行切换,但对于输出电压高,电流小(通常为ma级)的高压模块电源来说,使用电流精准度不高的直流电子负载仪进行测试时,开关电源极易产生振荡,长时间加电测试会损坏模块电源,因此需要选择高电流精准度的直流电子负载仪来进行测试,但市面上销售的高电流精准度的直流电子负载仪价格昂贵,不适用于大批量生产测试,因此实用新型一种小型动态响应发生装置对高压模块电源进行动态响应测试显得尤为迫切。

技术实现要素:

3.鉴于现有技术的至及存在的补正,本实用新型提供了一种基于微控制器的动态响应发生装置,本实用新型电路中选用atmega8微控制器芯片,它是一种非常特殊的微控制器,芯片内部集成了较大容量的存储器和丰富强大的硬件接口电路,具备avr高档微控制器mege系列的全部性能和特点,同时又因为采用了小引脚封装,所以其价格低廉,再加上atmega8微控制器的系统内可编程特性,使得无需购买昂贵的仿真器和编程器也可进行微控制器嵌入式系统的设计和开发,因此相对于价格较贵的电子负载来说,基于atmega8微控制器的动态响应发生装置具有系统操作简单、电路结构紧凑、性价比高,稳定性好并能满足规定的测试需求。

4.本实用新型所采取的技术方案是:一种基于微控制器的动态响应发生装置,包括壳体及设置在壳体内的测试电路,所述壳体面板上设有总开关s4、数字指示灯u1、负载连接端jp1、输入+、输入

‑

、输出+、输出

‑

、工作模式选择按键jp2、spi下载端口j1和触发按键s2;

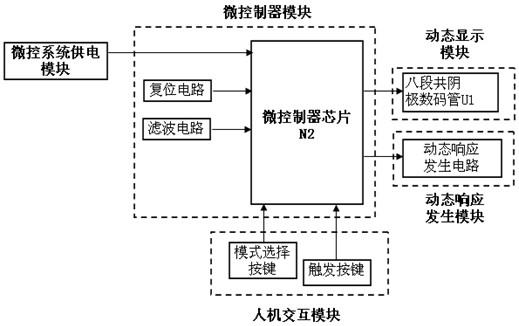

5.所述测试电路包括微控系统供电模块、微控制器模块、人机交互模块、动态显示模块、动态响应发生模块;

6.微控制器模块包括与微控制器芯片n2连接的复位电路和滤波电路;人机交互模块包括模式选择按键和触发按键;

7.所述微控制器模块分别与微控系统供电模块、人机交互模块、动态显示模块和动态响应发生模块连接;

8.微控系统供电模块用于为微控制器模块提供稳定的供电电源,微控制器模块响应面板指令并把指令准确的传递给动态响应发生模块,人机交互模块的模式选择按键用于设置动态响应测试模式,发起动态响应动作的请求,动态响应发生模块通过i/0口输出方波驱动场效应管来实现继电器在不同负载电流之间的切换,动态显示模块由共阴极数码管的段码通过限流电阻分别与微控制器芯片n2的i/0口相连,通过i/o口输出电平变化,控制点亮相应的点划来显示出不同的数字组合。

9.本实用新型的有益效果是:

10.(1)本实用新型的测试装置中,电路主控器选用atmega8微控制器芯片,芯片内部集成了较大容量的存储器和丰富强大的硬件接口电路,atmega8微控制器的系统内可编程特性,使得无需购买昂贵的仿真器和编程器也可进行微控制器嵌入式系统的设计和开发,电路中配合使用价格低廉的电磁继电器和铝壳负载电阻,实现了在不同负载电流间的切换,可以模拟直流电子负载仪的动态测试功能,在大批量生产测试过程中,完全替代价格昂贵的直流电子负载仪,不仅大幅度的降低了成本,同时也提高了生产线产能。

11.本装置控制便捷,适用于大批量生产测试需求。解决了现有直流电子负载仪结构复杂、成本高的缺点。

12.(2)本实用新型使用八段共阴极数码管可以起到较好的提示作用,更清楚、直观地说明了测试装置所处工作模式,同时电路具有驱动能力强,功耗低等优点。

附图说明

13.图1是本实用新型的电路连接框图;

14.图2是本实用新型的壳体面板结构示意图;

15.图3是本实用新型微控系统供电模块的电路图;

16.图4是本实用新型的电路图;

17.图5是本实用新型的使用状态图。

具体实施方式

18.下面结合附图和实例对本实用新型进一步说明。

19.下面结合附图和实施例对本实用新型作进一步说明。

20.如图1至图4所示, 一种基于微控制器的动态响应发生装置,包括壳体及设置在壳体内的测试电路,壳体面板上设有总开关s4、数字指示灯u1、负载连接端jp1、输入+、输入

‑

、输出+、输出

‑

、工作模式选择按键jp2、spi下载端口j1和触发按键s2。

21.微控系统供电电路使用输入端最高可承受40v输入电压的buck型lm2677集成控制芯片n1进行稳压处理,使其有极强的输入端电压适应能力;输入端由共模电感组成的emi滤波电路,有效抑制共模干扰信号;芯片n1具有较强的电流驱动能力,并输出稳定的+5v电压,为微控系统提供可靠的驱动。

22.微控制器模块由主控器atmega8以及外围的复位、防干扰电路组成最小系统,系统时钟由主控器atmega8微控制器芯片n2内部有源晶体振荡器提供系统时钟;人机交互面板由工作模式选择按键jp2和触发按键s2组成。

23.通过工作模式选择按键jp2可以选择需要的动态响应发生模式,当测试人员设置

好所需模式后,微控制器芯片n2进行识别,微控制器芯片n2识别完成后进入守候模式,微控制器芯片n2 的i/o端口 pd0~pd7通过限流电阻r17~r24与八段共阴极数码管u1的段码相连,通过i/o口输出电平变化,点亮相应的点划来显示出不同的数字组合当触发按键s2发起动态响应动作的请求,微控制器芯片n2从守候模式进入响应模式,将所发起动态响应动作的请求发送给动态响应发生模块,并利用内部有源晶体振荡器作为时间基准来精确控制发生动态响应的时间,定时时间结束后,微控制器芯片n2回到守候模式,等待下一次动态响应动作的请求。

24.测试电路的具体结构为:

25.微控系统供电模块电路:芯片n1的2脚连接电容c4、c5、电感l1的一端,电感l1的另一端连接电容c2、c3一端及共模电感lf1的2脚,共模电感lf1的1脚连接电容c1和总开关s4一端,总开关s4另一端连接+vin;

26.芯片n1的4脚连接电容c5、c4、c3、c2的另一端及共模电感lf1的3脚,共模电感lf1的4脚连接电容c1的另一端并接地,芯片n1的4脚和5脚之间连接电阻r13;

27.芯片n1的6脚与电阻r1、r2、r3一端相连,电阻r1、r2另一端相连并接地,电阻r3另一端与电感l2、电容 c7、电容c8、电容c9的一端及输出+5v电源相连,电感l2另一端与二极管d1、d2的阴极及芯片n1的1脚连接,二极管d1、d2的阳极、电容 c7、电容c8、电容c9的另一端相连并接地,芯片n1的1脚与3脚之间连接电容c6;

28.人机交互模块的触发按键电路:微控制器芯片n2的pb6接口与电阻r25及触发按键s2一端相连,触发按键s2另一端通过电阻r26接地,电阻r25另一端与微控制器芯片n2的vcc相连;

29.电容c12与电感l3一端与微控制器芯片n2的vcc相连,电感l3另一端连接电容c13的一端及芯片n1的+5v电源,电容c12和电容c13的另一端接地,芯片n1输出的+5v电源通过电容c13、电感l3和电容c12构成的π型滤波电路与微控制器芯片n2的vcc接口相连;

30.人机交互模块的模式选择按键电路:微控制器芯片n2的pb0、pb1、pb2接口依次对应工作模式选择按键jp2的6脚、5脚、4脚连接,工作模式选择按键jp2的1、2、3脚分别依次对应电阻r31、r30、r29一端连接,电阻r31、r30、r29的另一端接地,微控制器芯片n2的pb0、pb1、pb2还依次对应连接电阻r32、r33、r34一端连接,电阻r32、r33、r34另一端连接vcc;

31.动态显示模块电路:微控制器芯片n2的pd0、pd1、pd2、pd3、pd4、pd5、pd6、pd7端口分别依次对应于电阻r17、r18、r19、r20、r21、r22、r23、r24的一端相连,电阻r17、r18、r19、r20、r21、r22、r23、r24的另一端分别与八段共阴极数码管u1的a、b、c、d、e、f、g、dp端口相连;u1的gnd端口接地。

32.动态响应发生模块电路:微控制器芯片n2的pb3端口连接二极管d5的阳极,二极管d5的阴极与q1场效应管的栅极、电阻r16一端相连,电阻r16另一端与q1场效应管的源极相连并接地,q1场效应管的漏极与二极管d4的阳极、继电器k1的负极相连,继电器k1的正极与二极管d4的阴极、芯片n1的+5v电源相连,继电器k1的1脚公共端与负载连接端jp1的3脚相连并接地,继电器k1的2脚与负载连接端jp1的2脚相连,负载连接端jp1的1脚与4脚相连同时接+vout端;

33.spi下载端口j1的1脚与微控制器芯片n2的pb4端口相连,2脚连接vcc,3脚与微控制器芯片n2的pb5端口相连,4脚与微控制器芯片n2的pb3端口相连,5脚与微控制器芯片n2

的pc6端口相连并接复位开关s3的一端,6脚接地,复位开关s3的另一端与微控制器芯片n2的gnd端口相连并接地;

34.spi下载端口j1将程序代码写入到微控制器芯片n2的程序存储器flash当中。

35.微控系统供电模块芯片n1的型号为lm2677 dc

‑

dc,进行降压处理;

36.微控制器模块微控制器芯片n2的型号为atmega8。

37.如图5所示,一种基于微控制器的动态响应发生装置的检测方法,步骤如下:

38.1)连接方法:

39.将工作用外接ac/dc电源与壳体面板上输入+、输入

‑

和被测模块的输入+、被测模块输入

‑

连接,在壳体面板负载连接端上分别连接负载1和负载2,将壳体面板上输出+、输出

‑

通过拨动开关s1分别与被测模块输出+、被测模块输出

‑

和示波器通道的+、示波器通道的

‑

相连接;

[0040] 2)检测步骤:

[0041]

①

依据需求的测试,对动态响应发生装置的工作模式选择按键jp2进行设置,具体的设置方法如下:工作模式选择按键jp2的拨码开关a、b、c组合应用可以实现对动态响应测试模式的设置,将拨码开关拨动到on的位置代表“0”,将拨码开关拨动到off的位置代表“1”具体的设置方法见下表1:

[0042]

表1拨码开关的设置

[0043][0044]

②

根据被测模块产品指标中动态响应的测试要求,计算负载值,并将负载1、负载2分别接入到动态响应发生装置的对应负载连接端口;根据测试需求,选择拨码开关设置,打开工作用ac/dc电源,按下动态响应发生装置面板上的总开关s4,微控制器开始工作,微控制器i/0口输出电平变化, 控制点亮八段共阴极数码管u1相应的点划显示数字,确认数码管显示数字与拨码开关设置对应时,进行步骤

③

,否则,检查拨码开关设置。

[0045]

③

连接被测模块,将被测模块与动态响应发生装置的外接拨动开关s1的档位处于“连接”状态,然后按照需求有效地按下触发按键s2一次,进行单次的动态响应测试,此时微控制器i/o端口会产生一个高电平到低电平的下降沿,微控制器收到指令后会从守候模式进入响应模式,将所发起的动态响应动作的请求发送给动态响应模块,经动态响应发生装置的输出端输出预设的定时方波并传递给被测模块的输出端,通过示波器通道的电平变化与被测模块电气性能指标相应的规定对比来判断被测模块是否符合需要满足的要求。

[0046]

④

测试完成后,将拨动开关s1的档位处于“断开”,取下被测模块,本次测试完成。

[0047]

⑤

对测试要求相同的产品,重复

③

、

④

即可;否则,动态响应发生装置经

⑥

后,更新设置。

[0048]

⑥ꢀ

测试完成后,将拨动开关s1和总开关s4的档位处于“断开”, 关闭工作用ac/dc电源,取下动态响应发生装置。

[0049]

假设:某开关电源模块产品指标书规定该产品在标称满载输入电压24v时,输出电压范围为3.267~3.333v,输出电流为3.5a,现使开关电源的输出端在额定负载的25%~50%间周期性变化,设定时间间隔250ms,用示波器测量模块电源输出电压在负载阶跃变化时,过冲幅度和恢复时间是否满足≤标称满载输出电压的

±

4.0%/500us的要求。

[0050]

动态响应发生装置操作过程:

[0051]

步骤一:调节工作用外接ac/dc电源的电压为标称24v,并将外接ac/dc电源的输入+、输入

‑

分别与动态响应发生装置壳体面板上输入+、输入

‑

相连接。

[0052]

步骤二:根据上述电源模块产品输出电压、输出电流及阶跃要求,计算负载1和负载2的阻值,并将负载1和负载2连接在壳体面板负载连接端上。(两个负载使用价格低廉的铝壳电阻)

[0053]

负载1阻值计算:3.3v/(3.5a

×

25%)=3.8ω;负载2阻值计算:3.3v/(3.5a

×

50%)=1.9ω

[0054]

步骤三:根据产品指标要求的测试时间间隔250ms,将工作模式选择按键jp2的拨码开关a、b、c依次设置为“1”、“0”、“0”。

[0055]

步骤四:按下动态响应发生装置面板上的总开关s4,微控制器开始工作,此时八段共阴极数码管u1显示数字“2”。 确认八段共阴极数码管显示数字与拨码开关设置对应时,进行步骤五,否则,检查拨码开关设置。

[0056]

步骤五:连接被测模块电源及示波器,将被测模块与动态响应发生装置的外接拨动开关s1的档位处于“连接”状态,然后按照需求有效地按下触发按键s2一次,进行单次的动态响应测试,经动态响应发生装置的输出端输出预设的定时方波并传递给被测模块的输出端,通过示波器通道的电平变化与被测模块电气性能指标相应的规定对比来判断被测模块是否符合需要满足的要求。

[0057]

步骤六:测试完成后,将拨动开关s1的档位处于“断开”,取下被测模块,本次测试完成。

[0058]

检测结论:经测试,本款模块电源产品输出电压过冲幅度和恢复时间为30mv/100 us,符合负载动态响应的合格判定标准标称满载输出电压的

±

4.0%(132mv)/500us。

[0059]

注解:过冲幅度是指负载变化带来的过冲最大值和输出电压精度上限或输出电压精度下限最大值之间的电压差,恢复时间是指输出电压超出稳压精度处开始,再回至稳压精度处为止的这段时间。

[0060]

动态响应发生电路工作原理:当触发按键s2发起动态响应动作的请求后,会在所述微控制器模块的微控制器芯片n2的pb6端口产生一个高电平到低电平的下降沿,微控制器芯片n2接收到下降沿后会从守候模式进入到响应模式,同时微控制器芯片n2的pb3端口输出幅度为+5v,持续时间为预设的时间间隔的方波,当场效应管q1栅极被置为高电平(+5v)时,场效应管导通,继电器k1流过电流,从而产生电磁效应, 衔铁就会在电磁力吸引的作用下克服返回弹簧的拉力吸向铁芯,从而带动衔铁的动触点与静触点吸合;当场效应管q1栅极被置低电平(0v)时,场效应管截止,继电器线圈断电,电磁的吸力也随之消失,衔铁就会在弹簧的反作用力返回原来的位置,使动触点与原来的静触点吸合,这样吸合、释放,从而达到了在电路中实现不同负载电流之间的切换。

[0061]

在上述检测方法中,所涉及的程序为公知的c语言程序编写。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1