一种印刷油墨的检测方法与流程

1.本发明涉及印刷技术领域,具体涉及一种印刷油墨的检测方法。

背景技术:

2.随着印刷、纸张以及其它要求等越来越高,对油墨要求的技术条件也有所提高。如近代的高速多色印刷机和各色轮转印刷机,要求油墨以几秒钟甚至更快的速度干燥。玻璃咭和金、银咭、铜版纸要求有亮光的油墨。印塑料薄膜,要求与塑料膜结合良好;或最大限度地与塑料膜粘合附着在一起的油墨。印特种印刷品,要求使用光敏油墨等等。

3.油墨是由有色体(如颜料、染料等)、连结料、填(充)料、附加料等物质组成的均匀混合物;能进行印刷,并在被印刷体上干燥;是有颜色、具有一定流动度的浆状胶粘体。油墨是印刷过程中用于形成图文信息的物质,因此油墨在印刷中作用非同小可,它直接决定印刷品上图像的阶调、色彩、清晰度等。在印刷中我们需要了解油墨的组成和油墨的分类。颜色(色相)、身骨(稀稠、流动度等流变性能)和干燥性能是油墨的三个最重要的性能。它们的种类很多,物理性质亦不一样,有的很稠、很粘;而有的却相当稀。有的以植物油作连结料;有的用树脂和溶剂或水等作连结料。这些都是根据印刷的对象即承印物、印刷方法、印刷版材的类型和干燥方法等来决定。

4.油墨管理主要是通过对油墨的色相、着色力、耐晒性能的检测来实现对油墨颜色质量参数的控制,从源头上消除色偏。油墨质量的好坏直接影响到印刷产品颜色的正确性和稳定性。柔版印刷采用的水性油墨具有黏度低、污染小的特点。油墨检测主要是通过对油墨的色相、着色力、耐晒性能的检测来实现对油墨颜色质量参数的控制,从源头上消除色偏。油墨检测和相关资料可由供应商提供,也可由印刷企业自行检测。

技术实现要素:

5.针对现有技术的不足,本发明公开了一种印刷油墨的检测方法,用于解决现有的印刷产品颜色的正确性和稳定性控制不佳,没有系统的印刷油墨检测流程的问题;

6.本发明通过以下技术方案予以实现:

7.第一方面,本发明公开了一种印刷油墨的检测方法,其用于对印刷油墨进行检测;依据预设调控条件对车间温湿度和检测条件进行调节;所述印刷油墨使用符合iso纸白要求的打版纸且颜色参考gracol的标准,设定ecaxt的测量条件;判定所述印刷油墨的色相;以定量标准检验所述印刷油墨的着色力,将待测所述印刷油墨和标准色墨分别冲淡,对比冲淡后油墨的浓度;使用展色仪进行展色,预设所述展色仪的密度从低至高,记录不同密度对应的第一lab值,并标注展色条上的测量位置;待所述纸张完全干燥之后,再次测量所述测量位置,记录密度值及第二lab值,并输入表格;依据所述印刷油墨进行油墨黏度检测;将所述印刷油墨的实地色样分成两部分,分别置于不同测定环境检验耐光性情况。

8.优选的,所述判定所述印刷油墨的色相的具体步骤为:将所述印刷油墨的黏度调整到上机黏度,用印刷机打样并以实地版印刷,所述印刷油墨此时在所述打版纸上会留下

两条相邻的色带,对照两条所述色带判断色相是否相同;若相同,则所述印刷油墨色相合格。

9.优选的,所述以定量标准检验所述印刷油墨的着色力的检测具体步骤为:在烧杯中加入待测所述印刷油墨和标准色墨,经搅拌均匀后再打版,而后对照标准着色力色样来比较,以百分数表示之,判断油墨着色力的强弱。

10.优选的,所述展色条目测实地,要平复,不能起砂;所述第一lab值与完全干燥后的所述第二lab值的最小差异值的单色不能超过1;使用定量仪取油墨进行展色,其中黑色墨要求在0.28

‑

0.3cc之间,红蓝墨要求在0.26

‑

0.3cc之间,黄墨要求在0.3

‑

0.38cc之间。

11.优选的,所述油墨黏度的检测的具体步骤为:将所述印刷油墨搅拌均匀,再将黏度杯浸入所述印刷油墨中,然后将所述黏度杯匀速提出。

12.优选的,在所述黏度杯刚拉出所述印刷油墨表面时按下秒表计时,观察所述印刷油墨的流出情况,并在所述印刷油墨刚有断流点时立刻按停秒表。

13.优选的,所述检验耐光性情况的具体步骤为:将印刷或打版后的所述印刷油墨的实地色样分成两部分,将色样对折后一部分置于日光下,另一部分一部分印刷面向上放置,让日光照射,一部分印刷面向下背光放置。

14.优选的,在4小时后对照这两部分色样的颜色偏差情况;若不存在明显的色偏,判定所述油墨的耐光性合格;若存在明显的色偏,判定所述油墨的耐光性不合格。

15.优选的,所述检测方法还包括所述印刷油墨的光泽检测,所述光泽检测采用放射光泽仪测定。

16.优选的,若所述印刷油墨在画报纸上光泽8~20%以上或在塑料薄膜上光泽40%以上,判定所述印刷油墨光泽度合格。

17.本发明的有益效果为:

18.本发明通过对印刷油墨进行检测,满足印刷油墨的装饰作用之外,更好的体现了印刷油墨的高可靠性与稳定性上。通过在各项生产及使用指标上需严加管控,附加值高,工艺操作复杂,以降低产品使用过程中的不良率与报废率。对油墨检测过程中各环节管控指标及检测表征手段进行了汇总,规范化印刷油墨的检测流程。

附图说明

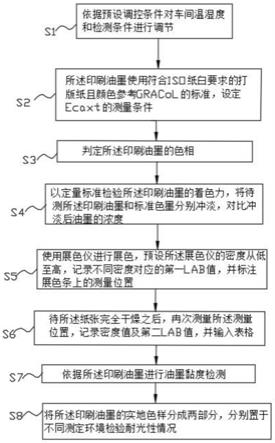

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本发明的流程示意图。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1

23.本实施例公开了一种印刷油墨的检测方法,请参阅图1,其用于对印刷油墨进行检测,所述印刷油墨的检测方法的步骤如下:

24.s1、依据预设调控条件对车间温湿度和检测条件进行调节;

25.s2、所述印刷油墨使用符合iso纸白要求的打版纸且颜色参考gracol的标准,设定ecaxt的测量条件;

26.s3、判定所述印刷油墨的色相;

27.所述判定所述印刷油墨的色相的具体步骤为:将所述印刷油墨的黏度调整到上机黏度,用印刷机打样并以实地版印刷,所述印刷油墨此时在所述打版纸上会留下两条相邻的色带,对照两条所述色带判断色相是否相同;若相同,则所述印刷油墨色相合格;

28.s4、以定量标准检验所述印刷油墨的着色力,将待测所述印刷油墨和标准色墨分别冲淡,对比冲淡后油墨的浓度;

29.所述以定量标准检验所述印刷油墨的着色力的检测具体步骤为:在烧杯中加入待测所述印刷油墨和标准色墨,经搅拌均匀后再打版,而后对照标准着色力色样来比较,以百分数表示之,判断油墨着色力的强弱;

30.s5、使用展色仪进行展色,预设所述展色仪的密度从低至高,记录不同密度对应的第一lab值,并标注展色条上的测量位置;

31.s6、待所述纸张完全干燥之后,再次测量所述测量位置,记录密度值及第二lab值,并输入表格;

32.s7、依据所述印刷油墨进行油墨黏度检测;

33.所述油墨黏度的检测的具体步骤为:将所述印刷油墨搅拌均匀,再将黏度杯浸入所述印刷油墨中,然后将所述黏度杯匀速提出;在所述黏度杯刚拉出所述印刷油墨表面时按下秒表计时,观察所述印刷油墨的流出情况,并在所述印刷油墨刚有断流点时立刻按停秒表;

34.此时秒表上的时间数值即代表印刷油墨的黏度,黏度高,秒数大;黏度低,秒数少。温度的高低同印刷油墨的颜色之间并无明显的相关性,只是会对油墨上机印刷时的使用性能有一些影响。由于温度不同,印刷油墨的黏度也会随之发生变化,因此,一般的检测温度固定在25℃。

35.s8、将所述印刷油墨的实地色样分成两部分,分别置于不同测定环境检验耐光性情况。

36.油墨的耐光性是指油墨在见光后保持色泽稳定的一种性能。耐光性差的油墨在经过一时间的光照后,会发生褪色现象。有些印刷品在印刷厂印刷时颜色符合要求,而经过中在顾客处使用一段时间后会产生色偏现象。

37.所述检测方法还包括所述印刷油墨的光泽检测,所述光泽检测采用放射光泽仪测定;若所述印刷油墨在画报纸上光泽8~20%以上或在塑料薄膜上光泽40%以上,判定所述印刷油墨光泽度合格。

38.所述展色条目测实地,要平复,不能起砂;所述第一lab值与完全干燥后的所述第二lab值的最小差异值的单色不能超过1;使用定量仪取油墨进行展色,其中黑色墨要求在0.28

‑

0.3cc之间,红蓝墨要求在0.26

‑

0.3cc之间,黄墨要求在0.3

‑

0.38cc之间。测量所述密

度值,控制黑色墨干褪不能超过0.08,红蓝墨不能超过0.02,黄墨则要求少于0.01。

39.色相、着色力是油墨检测的基本项目,它们对印刷油墨的颜色影响很大。色相是油墨颜色的具体特征,在光学上对应于一定波长、频率的光,如红、黄、蓝指的就是油墨的色相。着色力是指一种油墨影响另一种油墨颜色变化程度的大小。调配专色墨时,当其中一种原墨的色相或着发生变化时,调出的专色墨颜色就会改变。例如,当原墨的色相较以前偏黄时,所调配出的专色墨就会有增加黄色的效果;如果红色原墨的着色力偏强,就会有增加红色的效果。保证印刷油墨色相的正确性、着色力的稳定性,对控制印刷品颜色非常重要。

40.所述检验所述印刷油墨的着色力的检测具体步骤如下:

41.在小烧杯中加入10g待测印刷油墨和100g标准白墨,搅拌均匀后用展色轮打版,打出的色样与供应商提供的标准油墨着色力色卡比较,如果墨色偏浅,说明此印刷油墨着色偏弱,若墨色偏深,则说明此印刷油墨着色力偏强,若基本一致则说明着色力合格。

42.另外,可通过增加待测印刷油墨或标准白墨的重量来检测着色力变化的强弱程度。墨色偏浅可适当增加待测油墨的重量,如在小烧杯中再加入2g待测油墨,搅拌均匀后用展色轮打出色样,如果同标准色样一致,则按(10+2):100=10:x计算,即可推出x=100

×

10

÷

12=83.3(g),说明此印刷色墨的着色力仅为标准色墨的83.3%,也可说弱16.7g。

43.墨色偏深可适加白色油墨的重量,如果在小烧杯中再加入10g标准白墨后打版色样同标准色卡一致,则按10:(100+10):10:x推出=110(g),说明待测印刷油墨的着色力是标准油墨的1.10%,也可说强10g。

44.上面的x都代表l0g待测印刷油墨中加入一定量白色油墨后符合标准着色力色卡时白色油墨的重量,也就是说,着色力的强弱是用白墨的量来衡量的。

45.本发明通过对印刷油墨进行检测,满足印刷油墨的装饰作用之外,更好的体现了印刷油墨的高可靠性与稳定性上。通过在各项生产及使用指标上需严加管控,附加值高,工艺操作复杂,以降低产品使用过程中的不良率与报废率。对油墨检测过程中各环节管控指标及检测表征手段进行了汇总,规范化印刷油墨的检测流程。

46.实施例2

47.本实施例公开了实施例1的一种印刷油墨的检测方法外,还提供一种湿色样对照比较法检验所述印刷油墨的着色力,将待测所述印刷油墨的着色力检测湿色样同以前判定合格的印刷油墨的着色力检测湿色样在展色轮上并列排版,打出色样后进行湿色样对照。

48.本实施例这种检测方法消除了湿色样同干色样间存在色偏而对真实的结果评定有不良影响的弊病,由于都是湿色样且相邻近,所以对比颜色方便,准确度高一些。

49.在做完着色力和色相检测后,切记要保留检测时的湿色样和干色样,特别是标准油墨的湿色样和干色样一定要密封保存并做好标识,以备下次检测时使用。由于专色要求颜色稳定,所以油墨的色相要求正确,着色力要求保持稳定,一般的标准是:

±

10%内可为接受,在

±

5%以内为合格,不可偏高,也不可偏低。

50.本发明通过对印刷油墨进行检测,满足印刷油墨的装饰作用之外,更好的体现了印刷油墨的高可靠性与稳定性上。通过在各项生产及使用指标上需严加管控,附加值高,工艺操作复杂,以降低产品使用过程中的不良率与报废率。对油墨检测过程中各环节管控指标及检测表征手段进行了汇总,规范化印刷油墨的检测流程。

51.实施例3

52.本实施例公开了实施例2的一种印刷油墨的检测方法外,还公开了一种检验所述印刷油墨的着色力的检测方法,其检测步骤如下:

53.s101、用分析天平,在圆玻璃片上称取标准白墨2g,试样油墨0.2g。用同样方法,相同比例,称取标准白墨和标样油墨;将称好的油墨分别用调墨刃充分调匀;

54.s102、用调墨刀取调匀的标准样约0.5g涂于刮样纸的左上方,再取调匀的试样约0.5g涂于刮样纸的右上方,两者应相邻不相连;

55.s103、将刮片置于涂好的油墨样品上方,使刮片主体部分与刮样纸垂直;然后,自上而下将油墨于刮样纸上刮成薄层,刮至35

‑

45mm时,减小用力,使刮片内侧角度近似25

°

,将油墨在纸上涂成较厚的墨层。最终刮样形状应与gb/t 14624.1中的示意图相似;

56.s104、观察试样与标样的面色、墨色是否一致、若不一致,则改变试样标准白墨的用量,至冲淡试样与标样达到一致,按公式计算,得出试样着色力百分数;

57.s105、刮样后,以30s内观察所反映的墨色为准。

58.本发明通过对印刷油墨进行检测,满足印刷油墨的装饰作用之外,更好的体现了印刷油墨的高可靠性与稳定性上。通过在各项生产及使用指标上需严加管控,附加值高,工艺操作复杂,以降低产品使用过程中的不良率与报废率。对油墨检测过程中各环节管控指标及检测表征手段进行了汇总,规范化印刷油墨的检测流程。

59.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1