一种基于气力-机器视觉的粘弹性材料流变特性检测系统和方法

一种基于气力

‑

机器视觉的粘弹性材料流变特性检测系统和方法

技术领域

1.本发明涉及检测领域,尤其涉及一种基于气力

‑

机器视觉的粘弹性材料流变特性检测系统和方法。

背景技术:

2.粘弹性材料包括粘弹性食品和一些粘弹性的软性工业材料,因此食品的流变特性能够有效反应食品加工特性和随贮藏过程中品质的变化过程,因此,研究食品的流变特性对于食品无损检测具有重要的意义,也可以研究一些粘弹性的软性工业材料的流变特性,作为其内部品质检测一种方式。在目前的流变特性检测方法中,常用的是仪器法,使用的主要仪器包括质构仪、流变仪和动态热力学分析仪。上述仪器虽然测量精度高,但是测试方面不够灵活并且不同测试试样之间造成污染。气力(空气压力)

‑

激光技术作为一种黏弹性检测手段,近年来在医学,农产品无损检测开展了一系列研究。但气力(空气压力)

‑ꢀ

激光技术作为一种检测手段存在以下问题:首先,单点激光测量粘弹性材料形变存在测量不准确问题,单点激光所测量的距离可能不是该气力作用下粘弹性材料样本形变深度的最大值;其次,单点激光获取的形变信息比较单一,不能较好的反应材料在气力作用下蠕变过程中的材料整体空间流变特征。由于上述问题的存在,导致材料黏弹性的品质特性测量单一和测量精度不准确。

3.为此本发明主要面向具有黏弹性的软性材料,尤其针对肉制品、部分米面制品和一些软性粘弹性工业材料,提出了一种基于气力

‑

机器视觉的粘弹性材料流变特性检测系统,能够对粘弹性材料的流变特性进行检测,实现了对材料整体视觉形变过程的检测。

技术实现要素:

4.为实现本发明之目的,采用以下技术方案予以实现:

5.一种基于气力

‑

机器视觉的粘弹性材料流变特性检测系统,包括机体,升降试验台系统,气力产生控制系统,图像采集系统,控制和信息处理系统,其中:所述升降实验台系统、气力产生控制系统、图像采集系统、控制和信息处理系统安装于机体上;其中,所述升降实验台系统包括升降台步进电机、l型升降台和升降台电机驱动器,所述升降台电机驱动器与l型升降台步进电机连接,用于驱动升降台步进电机;所述升降台步进电机与l型升降台连接,用于控制l型升降台的升降。

6.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:所述气力产生系统包括空气压缩机、调压阀、两级空气过滤器、电气比例阀、二位五通双头气动电磁阀、第一气室和第二气室,所述第一气室、第二气室分别安装于l型升降台上,且第一气室安装在升降台的立板上,第二气室安装在升降台的底板上,第一气室安装在第二气室上部。

7.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:所述空气压缩机的出气口与调压阀的进气口连接,所述调压阀的出气口与两级空气过滤器的进气口连接,所

述两级空气过滤器的出气口与电气比例阀的进气口连接,所述电气比例阀的出气口与二位五通双头气动电磁阀的进气口连接,所述二位五通双头气动电磁阀的两个出气口分别与第一气室、第二气室的进气口相连接,第一气室的出气口与第一喷嘴连接,第二气室的出气口与第二喷嘴连接。

8.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:第一气室为八棱柱形,八棱柱的一面固定在l型升降台的立面上,第一喷嘴安装在与该面正对的面的下侧相邻的面上;第一气室包括气室上部和气室下部,气室上部与气室下部通过螺钉相互连接,气室上部设有一圈密封槽,气室下部设有一圈凸缘,凸缘嵌入密封槽中,且抵接密封槽中预置的橡胶垫片,实现密封以防止漏气;气室上部侧面设有进气口,气室下部底盖设有出气口,出气口与第一喷嘴螺纹连接,连接处冷凝胶密封。

9.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:第一气室上部的侧盖通过螺栓连接在l型升降台的侧板上,第一气室下部底盖上安装有第一喷嘴,第一喷嘴倾斜向下朝向第二气室的下部顶面。

10.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:所述第一喷嘴内腔从上到下依次为连接段、收敛段和整流段;所述整流段所在的外壁设有外螺纹,与气室主体通过螺纹连接,冷凝胶对喷嘴连接段密封,所述连接段为圆柱形,收敛段形状为圆锥形且上大下小,整流段为圆柱形,述收敛段与整流段的长度之比不大于1:1.3,所述整流段的长度与整流段内部出气孔的直径之比不小于3:1。

11.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:所述第二气室为方体结构,第二气室下部通过螺钉固定于l型升降台的底板上,所述第二气室从上到下依次包括气室上部和气室下部,气室上部与气室下部通过螺钉相互连接,气室下部设有一圈密封槽,气室上部设有一圈凸缘,凸缘嵌入密封槽中,且抵接密封槽中预置的橡胶垫片,进气口设置在气室上部的侧面,出气口设置在气室上部顶面中部,用于安装第二喷嘴,气室上部表面设有凹槽和螺纹孔,用于安装固定样品夹具。

12.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:还包括样品固定夹,第二气室的气室上部表面设有一圈凹槽和2个螺纹孔,出气口位于第二气室上部凹槽的中央位置,出气口安装有第二喷嘴;所述样品固定夹包括底座和压物螺母,底座本体为中空圆筒状,底座表面设有螺纹孔,用于将其用螺钉安装固定在第二气室上部表面;底座本体下部向外凸设有一圈凸缘,底座本体在凸缘以下的部分嵌入第二气室上部表面凹槽中,底座本体上部设有外螺纹,压物螺母设有与之相对应的内螺纹,压物螺母与底座通过螺纹连接;底座本体空腔内下部设有一圈凸台,凸台上部设有4个定位板,4个定位板两两相对设置,定位板远离空腔壁的侧边为直边,两个相对的定位板之间的上述侧边互相平行;压物螺母为空心螺母,其内腔向下延伸设有一圈凸棱,用于固定实验样本。

13.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中:图像采集系统包括相机,所述控制和信息处理系统包括移动计算机, a/d转换模块,所述移动计算机与相机连接;所述a/d转换模块与二位五通双头气动电磁阀连接,用于控制二位五通双头气动电磁阀分别与两个气室相连接的出气口的通断;工作时,粘弹性材料薄片平铺于凸台上,压物螺母从上往下拧,其内腔向下延伸设一圈凸棱作用于粘弹性材料样本的表面,从而固定粘弹性材料薄片,分别从粘弹性材料的上表面或者下表面进行气力作用;相机分别采集粘弹性材

料凹陷或者凸出过程的连续变化图像并发送给移动计算机。

14.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中所述相机为二维相机,移动计算机接收到二维相机采集的图像数据后执行以下步骤:

15.步骤1.调用opencv二维图像处理库,对获取图像进行二值化处理,然后取反操作得到背景分割掩膜模板图像,使用该模板通过如下运算公式去除粘弹性材料背景:

16.i

mask

=i

×

i

temp

ꢀꢀꢀ

(1)

17.式中:i

mask

为最终经过预处理得到的背景分割的图像;i

temp

为掩膜模板;

18.步骤2.提取已背景分割粘弹性材料样品rgb图像的灰度图像,并进行灰度级的量化;

19.步骤3.进行参数选择,包括(1)以要计算的像素点为中心,选取要计算矩阵的尺寸;(2)已选择的像素点与偏离它的另外一个点的距离为步距d;(3)方向选择选择的方向包括0

°

,45

°

,90

°

,135

°

;

20.步骤4.提取粘弹性材料样品图像的流变过程形变特征:

21.特征f1用于表示对材料样本图像中保持某距离的两像素分别具有某灰度级的状况进行统计后得到的横纵方向的相似度;

22.特征f2用于表示粘弹性材料表面的沟纹;

23.特征f3用于表示粘弹性材料样本图像灰度分布的均匀程度和纹理的粗细程度;

24.特征f4用于表示粘弹性材料样本图像不同区域间纹理局部变化;

25.特征f5用于表示粘弹性材料样本图像纹理的规则度。

26.所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中提取材料样本图像的5个纹理特征f1、f2、f3、f4、f5的数学公式如下所示:

27.特征f1:

28.特征f2:

[0029][0030]

特征f3:

[0031][0032]

特征f4:

[0033][0034]

特征f5:

[0035][0036]

式中

[0037]

式中:

[0038]

式中p为n

×

n的二维矩阵;p(i,j)为给定距离d和方向参考点 (x,y)和偏移点(x+d,y+d)在方向为的直线上两个灰度值分别为i和j的共同出现的概率,参考点(x,y)的灰度值为i,偏移点(x+d,y+d) 的灰度值为j;pij为参考灰度像素值i在距离为d方向为上的灰度像素值为j的像素对出现的次数;n为一张图像的灰度级;x,y分别为像素点的横轴坐标。

[0039]

所述的气力

‑

机器视觉的粘弹性材料流变特性检测系统,其中所述相机为三维结构光相机,移动计算机接收到三维结构光相机采集的图像数据后执行以下步骤:移动计算机调用pcl点云处理库,对获取的点云图像进行三维结构形变特征信息提取和显示,具体如下:

[0040]

(1)提取三维结构形变凸起或凹陷区域的平面投影面积,首先将获得的粘弹性性食品形变凸起或凹陷点云进行感兴趣区域的提取,然后再采用去噪和降采样处理,以减少数据量和降低噪声,从而得到形变的整体轮廓,将降采样处理后的点云数据分别投影至xoy平面, xoz平面,yoz平面,在三个坐标平面,分别将相邻的3个点划分至三角形中,建立三角形面片索引,遍历并分别累加计算投影至xoy平面,xoz平面,yoz平面的面积s

xoy

、s

xoz

、s

yoz

。

[0041]

s

xoy

、s

xoz

、其中:

[0042]

s

i

为平面上每个投影三角形的面积,其计算公式为:

[0043][0044]

其中i—面片索引号,l

i

—三角形周长的1/2,a

i

、b

i

、c

i

—三角形各边边长,n—总面片数;

[0045]

(2)提取三维结构形变凸起或凹陷区域的体积,首先将获得的形变凸起或凹陷点云投影至xoy平面,通过三次样条插值处理对平面点进行网格划分,并计算每个网格面积及原始点云高程参数差的平均值h

i

,遍历整个平面并累加获得凹陷形变区域的体积v,即:

[0046]

(3)计算三维结构形变凸起或凹陷区域三角网格曲面表面积:将所述获得的形变凸起或凹陷区域点云进行曲面插值拟合,并将离散点剔除,在已经降采样处理的且分布均匀的散点中选择一个样本三角形片作为初始曲面,然后以此三角形面片作为空间区域增长点,通过不断的向四周延申扩张曲面边界,最后形成一张完整的三角网格曲面,最后根据平面内三位点的拓扑连接关系获得一个三角网格曲面模型。每个面片包含对原始点云的索引,遍历整个曲面网格并累加三角形的面积,获得空间粘弹性样本点云面积s

b

,

[0047]

其中j—面片索引号,s

j

—三角形面积(计算方式与公式2相同),n—总面片数;

[0048]

(4)提取三维结构形变凸起或凹陷区域高度或深度,采用最小边界框算法,将三维结构形变凸起或凹陷区域所有的散点均包围至一个最小矩形体内,所述最小矩形体体积最

小,计算并获得最小矩形体边界框的8个顶点坐标,变形区域的高度或深度h是边界框的垂直距离,可以表示为:

[0049][0050]

其中x1、y1和z1是边界框上平面第1个顶点的坐标;其中x5、 y5和z5是边界框下平面第5顶点的坐标;所述第1个顶点和第2个顶点在同一条棱边上。

附图说明

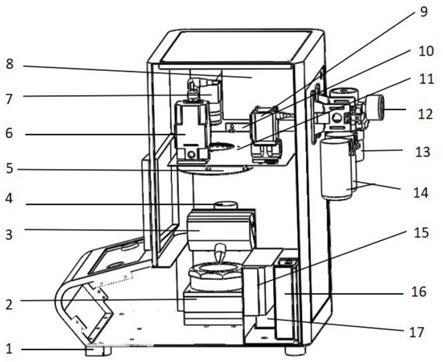

[0051]

图1是本发明一种基于气力

‑

机器视觉的粘弹性材料流变特性检测系统右侧剖面结构示意图;

[0052]

图2是本发明一种基于气力

‑

机器视觉的粘弹性材料流变特性检测系统左侧结构示意图;

[0053]

图3是本发明两个气室、两个喷嘴、固定夹和升降台之间布局结构示意图;

[0054]

图4是本发明第一气室的正视图(a)和剖面图结构示意图 (b);

[0055]

图5是第一喷嘴的结构示意图;(a)为第一喷嘴正视图, (b)第一喷嘴的正视剖面结构示意图

[0056]

图6是第二气室的俯视图(a)和剖面结构示意图(b);

[0057]

图7是粘弹性样品固定夹组成部分底座和压物螺母结构示意图:(a)固定夹组成部分底座的俯视图;(b)为底座的剖面结构示意图;(c)压物螺母的侧视图;(d)压物螺母的剖面结构示意图;

[0058]

图8是粘弹性样品固定夹的压物螺母和底座组合示意图:(a) 粘弹性样品固定夹俯视图;(b)粘弹性样品固定夹侧视视图;(c) 粘弹性样品固定夹的俯视图和侧视图的剖面结构示意图;(d)左右二等角轴侧图(e)左右二等角轴侧剖面图结构示意图;

[0059]

图9固定夹与第二气室合并布局结构示意图;(a)第二气室与固定夹组合正视图;(b)第二气室与固定夹组合正视图的剖面图结构示意图。

[0060]

1地脚,2、第二气室,3、第一气室,4升降台步进电机,5. 环形led光源.6比例阀,7、相机(二维相机或者三维相机),8、电源变压器,9、二位五通双头气动电磁阀,10.l型连接件11、中间隔板,12、压力表,13、调压阀,14、二级空气过滤器,15、电机驱动器,16、a/d转换模块,17、隔离箱,18.19.usb接线孔,20、电源开关和电源插头21、光源开光22.复位开光,23、第一喷嘴, 24、l型升降台,25、第二喷嘴,26、固定夹底座,27、固定夹压物螺母,28、螺纹,29、粘弹性材料样本,30、第一气室出气孔, 31.橡胶垫片,32、第一气室上部,33、第一气室下部,34、第一气室入气口,35、第一喷嘴整流段,36、第一喷嘴收敛段,37、第一喷嘴连接段,38、第二气室入气口,39、第二气室上部,40、第二气室下部,41、第二气室出气口,42、第二气室上部表面凹槽,43、固定夹底座下部一圈凸缘;44、定位板;45、置样凸台;46、螺纹孔;47、固物凸棱。

具体实施方式

[0061]

下面结合附图1

‑

9对本发明的具体实施方式进行详细说明。

[0062]

如图1、2所示,基于气力

‑

机器视觉的粘弹性材料流变特性检测系统包括机体,升降试验台系统,气力产生控制系统,图像采集系统,光照控制系统,控制和信息处理系统。所

述升降实验台系统、气力产生控制系统、图像采集系统、控制和信息处理系统安装于机体上。

[0063]

所述机体包括顶板、侧板、底板、机箱主体和隔板;所述机箱主体为框架式结构,所述顶板与机箱主体部分通过螺钉互相连接。所述侧板与机箱主体部分通过l形连接件10,螺钉螺母互相连接。所述底板与机箱主体部分通过l形连接件10,螺钉互相连接。所述背板与机箱主体部分通过螺钉互相连接。所述中间隔板11与机箱主体部分通过l形连接件10,螺钉互相连接。所述机体底部的四角分别设有地脚1。

[0064]

如图3所示,所述升降实验台系统包括升降台步进电机4、“l”型升降台24和升降台电机驱动器15,所述升降台电机驱动器15与升降台步进电机4连接,用于驱动升降台步进电机4;所述升降台步进电机4与升降台24连接,用于控制升降台24的升降。

[0065]

所述气力产生系统包括空气压缩机、调压阀13、两级空气过滤器 14、电气比例阀6、二位五通双头气动电磁阀9、第一气室3、第二气室2、第一喷嘴23和第二喷嘴25,所述第一气室3、第二气室2分别安装于l型升降台24上,且第一气室3安装在升降台24的立板上,第二气室2安装在升降台的底板上,第一气室3安装在第二气室 2上部。所述空气压缩机的出气口与调压阀13的进气口连接,所述调压阀13的出气口与两级空气过滤器14的进气口连接,所述两级空气过滤器14的出气口与电气比例阀6的进气口连接,所述电气比例阀6的出气口与二位五通双头气动电磁阀9的进气口连接,所述二位五通双头气动电磁阀9的两个出气口分别与第一气室3、第二气室2 的进气口相连接,第一气室3的出气口与第一喷嘴23连接,第二气室2的出气口与第二喷嘴25连接。所述调压阀13包括调压阀体和压力表12。所述电磁阀9、电气比例阀6安装在中间隔板11上。

[0066]

所述空气压缩机与调压阀13通过管路连接;所述调压阀13与两级空气过滤器14通过螺纹密封连接;所述两级空气过滤14与电气比例阀6通过管路连接;所述电气比例阀6与电磁阀9通过管路连接;所述电磁阀9依次通过管路、气路接头与气室(第一气室3、第二气室2)连接。

[0067]

为了使喷嘴稳定、气室安装方便以及不遮挡相机7的拍摄视野,第一气室3的外壳设计成八棱柱形,设计为该结构的原因是如果将气室设计为常规的立方体,那么喷嘴的导管将存在一个转折,这样会使喷嘴晃动,影响采集结果。本发明中第一气室八棱柱体有一面固定在 l型升降台24的立面上,第一喷嘴23安装在与该面正对的面的下侧相邻的面上;进入第一喷嘴23的气流可以直接从气室输出作用于粘弹性材料表面,不会使气流晃动。如图4所示,第一气室3包括气室上部32和气室下部33,气室上部与气室下部通过螺钉相互连接,气室上部32设有一圈密封槽,气室下部33设有一圈凸缘,凸缘嵌入密封槽中,且抵接密封槽中预置的橡胶垫片31,实现密封以防止漏气;气室上部32侧面设有进气口,气室下部33底盖设有出气口,出气口与第一喷嘴23螺纹连接,连接处冷凝胶密封。气室上部32的侧盖通过螺栓连接在“l”型升降台24的侧板上,气室下部33底盖上安装的第一喷嘴23倾斜向下朝向第二气室2的顶面。

[0068]

所述第一喷嘴23的材料为透光度不低于80%的石英石,如图5 所示,所述第一喷嘴23内腔从上到下依次为连接段37、收敛段36和整流段35;所述连接段37所在的外壁设有外螺纹,用于与第一气室主体通过螺纹连接,并用冷凝胶对喷嘴连接段的周围进行密封,所述连接段37为圆柱形,收敛段36形状为圆锥形且上大下小,整流段35 为圆柱形,述收敛段

36与整流段35的长度之比不大于1:1.3,所述整流段35的长度与整流段35内部出气孔的直径之比不小于3:1;所述整流段35内部出气孔的直径不大于3mm。第一喷嘴这样设计,既可以让气流在喷嘴内部的损失最小,又可以让气流稳定和均匀的作用于粘弹性材料表面。

[0069]

如图6所示,所述第二气室2为正方体结构,通过螺钉螺母固定于l形升降台24的底板上,所述第二气室2从上到下依次包括气室上部39和气室下部40,气室上部39与气室下部40通过螺钉相互连接,气室下部40设有一圈密封槽,气室上部39设有一圈凸缘,凸缘嵌入密封槽中,且抵接密封槽中预置的橡胶垫片31,实现密封以防止漏气。进气口38设置在气室上部39的侧面,出气口41设置在气室上部39顶面中部,且出气口41用于安装第2喷嘴25,第二喷嘴为圆柱状,中间设有的直径为3mm的孔。

[0070]

如图6、7、8、9所示,第二气室2的气室上部39表面设有一圈凹槽42和2个螺纹孔46,用于安装样品固定夹。入气孔38位于第二气室上部的侧面,出气口41位于气室上部39中央位置,第二喷嘴安装在出气口41上,并用密封胶进行密封。所述样品固定夹包括底座26和压物螺母27,底座26本体为中空圆筒状,本体下部向外凸设有一圈凸缘43,底座26设有螺纹孔46与第二气室上部39的螺纹孔46通过螺钉连接,底座26本体在凸缘以下的部分43嵌入第二气室上部表面凹槽42中,底座26本体上部设有外螺纹28,压物螺母27 设有与之相对应的内螺纹,压物螺母27与底座26通过螺纹28连接;底座26本体空腔内下部设有一圈凸台45,用于承托样品,凸台45上部设有4个定位板44,4个定位板44两两相对设置,其远离空腔壁的侧边为直边,两个相对的定位板之间的上述侧边互相平行。压物螺母27为空心螺母,其内腔向下延伸设有一圈凸棱47,用于在气力作用下,固定粘弹性样本29。

[0071]

固定样品时,拧开压物螺母27,将样品29平铺放凸台45上,如果是非圆形样品,该样品的直边可与压物板的侧边对齐,能够很好的定位样品,然后拧紧压物螺母27,凸棱47压紧样品29。气力从第二喷嘴25出来作用于样品29上,在气力作用下在其表面形成凸包,或者气力从第一喷嘴23出来作用于样品(29)上,在气力作用下在其表面形成凹陷。

[0072]

所述图像采集系统包括相机7(工业二维相机或三维结构光相机)、 led环形光源5、usb数据传输、光源控制器。所述相机7位于第二气室2的正上方并与计算机相连,相机7旁边环绕设置有环形光源5 (三维结构光相机采集点云图像,无需打开环形光源),环形光源5 与机体的中间隔板11通过螺钉相互连接。

[0073]

所述控制和信息处理系统包括移动计算机,a/d转换模块16,所述移动计算机与相机7通过网线串口通讯连接;所述a/d转换模块 16与二位五通双头气动电磁阀9连接,用于控制二位五通双头气动电磁阀9分别与两个气室相连接的出气接头的通断;所述计算机与 a/d转换模块16连接,并通过a/d转换模块16对电气比例阀6进行电压控制,进而对进入电气比例阀6的空气通量进行控制;为了减少环境背景在对图像进行流变过程特征信息提取中的影响,移动计算机通过调用opencv二维图像处理库,对二维相机采集材料样品图像进行背景分割,然后对背景分割好的图像进行流变过程特征信息的提取。

[0074]

所述电气比例阀6上设有压力表,用于监测显示进入电气比例阀中的空气压力值,所述电气比例阀的控制电压变化范围为0

‑

5v,当所述电压从0v变化为5v时,电气比例阀6的空气通量逐渐增大,使得从电气比例阀6流出的空气压力从零逐渐增加至0.5mpa;所述电气比例阀的进气口内径为10mm。

[0075]

所述机体的前部上设有光源启动开关21,led环形光源5与光源控制器相连接,光

源控制器与计算机相连,可以通过计算机控制光源的亮度。

[0076]

从粘弹性材料29上表面喷射气流到从粘弹性材料29下表面喷射气流的转换或者从粘弹性材料29下表面喷射到从粘弹性材料29上表面喷射29,需由气力控制系统对二位五通双头气动电磁阀9的出气孔进行控制,将一个出气孔进行关闭,改为另外一个出气孔出气。即可自动的由一种气力喷射方式转为另外一种气力喷射方式。

[0077]

工作时,将粘弹性材料29切成固定大小的薄片,拧开压物螺母 27将样品29平铺放在凸台45上,拧紧压物螺母27以压紧样品。打开电源开关20,21,启动检测系统,根据检测需求,调整升降台24 高度,设置气流加载时间和卸载时间,设置二维相机参数并保存,控制二位五通双头气动电磁阀9的出气孔可实现从粘弹性材料29的上表面或者下表面进行气力作用(第一喷嘴向下或第二喷嘴向上喷气);用二维相机7分别采集粘弹性材料29凹陷或者凸出过程的连续变化图像,并实时发送给计算机,计算机通过调用opencv图像处理系统提取连续变化图像5个形变特征,并通过qwt进行形变特征曲线实时绘制。检测完毕后启动复位按钮22,整个检测系统关闭,升降台高度复位至原始高度。

[0078]

由于气力作用于材料样本表面,会让材料表面的纹理形态会随气力作用时间和方式发生改变,而不同粘弹性性材料和不同品质的粘弹性材料,在同一气力作用下,其表面纹理特征变化也是不一样的。接收到二维相机采集的图像数据后,移动计算机执行以下步骤:

[0079]

步骤1.调用opencv二维图像处理库对图像进行预处理;步骤2. 对已背景分割的图像进行灰度化和灰度级量化处理;步骤3.进行参数选择;步骤4.提取粘弹性材料样品图像的流变过程形变特征。

[0080]

具体的:

[0081]

步骤1.调用opencv二维图像处理库,对获取的图像进行二值化处理,然后取反操作即可得到背景分割掩膜模板图像,最后使用该模板通过如下运算公式,来去除粘弹性材料背景:

[0082]

i

mask

=i

×

i

temp

ꢀꢀꢀ

(1)

[0083]

式中:i

mask

为最终经过预处理得到的背景分割的图像;i

temp

为掩膜模板。

[0084]

步骤2.对已背景分割粘弹性材料样品rgb图像进行灰度处理,并进行灰度级的量化;

[0085]

步骤3.进行参数选择,例如(1)以要计算的像素点为中心,选取要计算矩阵的尺寸;(2)已选择的像素点与偏离它的另外一个点的步距d;(3)方向选择

[0086]

步骤4.对粘弹性材料样品图像的流变过程特征进行提取:

[0087]

特征f1用于表示对材料样本图像中保持某距离的两像素分别具有某灰度级的状况进行统计后得到的横纵方向的相似度;

[0088]

特征f2用于表示粘弹性材料图像表面的沟纹,沟纹越深,其值越大;

[0089]

特征f3用于表示粘弹性材料样本图像灰度分布的均匀程度和纹理的粗细程度;

[0090]

特征f4用于表示粘弹性材料样本图像不同区域间纹理局部变化,其值越大说明不同区域间表面褶皱纹理变化较小,反之亦然;

[0091]

特征f5用于表示粘弹性材料样本表面纹理的规则度,越有序其值越小,越无序其值越大。

[0092]

提取粘弹性样本材料图像的5个形变特征(f1、f2、f3、f4、f5) 的数学公式如下所

示:

[0093]

特征f1:

[0094]

特征f2:

[0095][0096]

特征f3:

[0097][0098]

特征f4:

[0099][0100]

特征f5:

[0101][0102]

式中

[0103][0104]

式中:

[0105]

式中p为n

×

n的二维矩阵;p(i,j)为给定距离d和方向参考点(x,y)和偏移点(x+d,y+d)在方向为的直线上两个灰度值分别为i和j的共同出现的概率,参考点(x,y)的灰度值为i,偏移点 (x+d,y+d)的灰度值为j;pij为参考灰度像素值i在距离为d方向为上的灰度像素值为j的像素对出现的次数;n为一张图像的灰度级; x,y分别为像素点的横轴坐标。

[0106]

上述提取出的5个表面形变描述子量纲不同,故后续需要对其进行数据量纲归一化预处理,公式如下所示。

[0107][0108]

式中x为图像处理提取的某个形变特征值,可以是特征f1,f2,f3,f4,f5; x

min

为图像处理提取的该形变特征值的最小值;x

max

为图像处理提取的形变特征值的最大值;x为最终用于输入质量检测判别模型的特征值。

[0109]

因此特定的气力作用于粘弹性材料表面,会让粘弹性材料表面的纹理褶皱发生变化,通过提取材料表面的形变特征,然后通过qwt 绘制5个纹理特征

‑

时间变化曲线。

[0110]

通过分析同一气力作用下,不同气力作用方式(气力作用于粘弹性材料上表面和气力作用于粘弹性材料下表面)于粘弹性材料表面所形成的凹陷和凸出所得到的特征值,

并绘制它的慢慢凹陷和凸出的过程曲线。

[0111]

上述实施方式中的二维相机采集的是二维图像,而本发明图像采集系统中的工业相机7亦可用三维结构光3d相机代替,其他结构不变,这样本发明的检测系统能够通过分析同一恒定气力作用下,不同气力作用方式(气力作用于食品上表面或者气力作用于食品下表面) 下粘弹性材料表面所形成的凹陷和凸出形变的过程,并对这些形变信息进行特征提取,作为粘弹性材料品质检测的指标。

[0112]

工作时,将粘弹性材料29切成固定大小的薄片,拧开压物螺母 27将样品29平铺放在凸台45上,拧紧压物螺母27以压紧样品。打开电源开关20,21,启动检测系统,根据检测需求,调整升降台24 高度,设置气流加载时间和卸载时间,设置相机7参数并保存,控制二位五通双头气动电磁阀9的出气孔可实现从粘弹性材料29的上表面或者下表面进行气力作用(第一喷嘴向下或第二喷嘴向上喷气),待测粘弹性材料29表面受到来自第一喷嘴或者第二喷嘴恒定气力,当所述恒定气力的作用保持时间达到相机7所设定的触发拍摄时间(在此气力作用下食品形变量最大的时刻),触发三维结构光3d相机7 拍摄待测粘弹性材料29的三维结构形变图像。达到气力恒定作用时间后气力卸载,待测粘弹性材料29不再受压后,恢复变形;相机7 获得的图像并通过串口通讯传输至移动计算机进行存储和处理。

[0113]

移动计算机调用pcl点云处理库,对获取的点云图像进行三维结构形变特征信息提取和显示,具体如下:

[0114]

(1)提取三维结构形变凸起或凹陷区域的平面投影面积,首先将获得的粘弹性性食品形变凸起或凹陷点云进行感兴趣区域提取,然后对进行滤波去噪和降采样处理,以降低噪声和减少点云数据量,从而得到形变的整体轮廓,将降采样处理后的点云数据分别投影至xoy 平面,xoz平面,yoz平面。在三个坐标平面,分别将相邻的3个点划分至三角形中,建立三角形面片索引,遍历并分别累加计算投影至 xoy平面,xoz平面,yoz平面的面积s

xoy

、s

xoz

、s

yoz

。

[0115]

s

xoy

、s

xoz

、其中:

[0116]

s

i

为平面上每个投影三角形的面积,其计算公式为:

[0117][0118]

其中i—面片索引号,l

i

—三角形周长的1/2,a

i

、b

i

、c

i

—三角形各边边长,n—总面片数。

[0119]

(2)提取三维结构形变凸起或凹陷区域的体积,首先将获得的形变凸起或凹陷点云投影至xoy平面,通过三次样条插值处理对平面点进行网格划分,并计算每个网格面积及原始点云高程参数差的平均值h

i

,遍历整个平面并累加获得凹陷形变区域的体积v,即:

[0120]

(3)计算三维结构形变凸起或凹陷区域三角网格曲面面积(凸起或凹陷区域表面积):将所述获得的形变凸起或凹陷区域点云进行曲面插值拟合,并将离散点剔除。在已经降采样处理的且分布均匀的散点中选择一个样本三角形片作为初始曲面,然后以此三角形面片作为空间区域增长点,通过不断的向四周延申扩张曲面边界,最后形成一张完整的三角网格曲面,最后根据平面内三位点的拓扑连接关系获得一个三角网格曲面模型。每个面片包含对原始点云的索引,遍历整个曲面网格并累加三角形的面积,获得空间粘弹性样本

点云面积s

b

,

[0121]

其中j—面片索引号,s

j

—三角形面积(计算方式与公式2相同),n—总面片数。

[0122]

(4)提取三维结构形变凸起或凹陷区域高度或深度,采用最小边界框算法,将三维结构形变凸起或凹陷区域所有的散点均包围至一个最小矩形体内,所述最小矩形体体积最小。计算并获得最小矩形体边界框的8个顶点坐标,变形区域的高度或深度h是边界框的垂直距离,可以表示为:

[0123][0124]

其中x1、y1和z1是边界框上平面第1个顶点的坐标;其中x5、 y5和z5是边界框下平面第5顶点的坐标;所述第1个顶点和第2个顶点在同一条棱边上。

[0125]

在上述技术方案的基础上,根据所述基于粘弹性材料蠕变特性获取的点云流变图像,得到了粘弹性材料随时间形变三维结构形变凸起或凹陷区域的三个平面投影面积、三维结构形变凸起或凹陷区域的体积、三维结构形变凸起或凹陷区域三角网格曲面面积(凸起或凹陷区域的表面积)、凸起或凹陷区域的高度或深度,并将其绘制6条食品时间

‑

形变曲线。并对这些特征进行相关性分析,比较,找到基于食品蠕变特性食品流变相关性比较大的特征,作为输入粘弹性食品质量检测判别模型。

[0126]

通过本发明,能够整体的反应粘弹性材料的流变过程,而不是像单点激光只能测量某个点的流变过程;通过形变特征提取算法提取粘弹性材料流变过程中的特征信息,从而提高了该检测系统对粘弹性材料品质检测的准确率;本发明能够采用不同气力作用方式(气力作用于粘弹性材料上表面和气力作用于粘弹性材料下表面)作用于粘弹性材料表面,通过机器视觉连续采集粘弹性材料凹陷的蠕变过程和凸出的蠕变过程;本发明任何一种气力作用方式(气力作用于粘弹性材料上表面或者气力作用于粘弹性材料下表面),均可以单独成为一种基于气力

‑

机器视觉粘弹性材料流变特性检测系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1