一种混凝土预制件防渗漏检测装置的制作方法

1.本发明涉及一种混凝土预制件防渗漏检测装置,属于混凝土预制件检测领域。

背景技术:

2.混凝土预制件是住宅等建筑施工中常用的构件,为了保证房屋的质量,需要使用到混凝土预制件检测装置对混凝土的各个参数进行检测工作,渗漏检测就是其中一种检测方式,通过检测混凝土预制件是否渗漏,从而得知预制件的产品质量,但现有的混凝土预制件渗漏检测装置在使用时还存在一些缺陷。

3.例如公开(公告)号为cn112595461a的中国发明专利公开了一种混凝土预制件防渗漏检测装置,该装置在检测的过程中,通过水有浮力的特性,控制开关打开,代替肉眼观察的方式进行检测,提高了检测的精度;该发明通过所述的第一电机、第一安装架、第二安装架、第一螺栓以及第二螺栓,可带动混凝土预制件转动,调整检测的位置,检测更具针对性,更节约了水资源;上述装置虽然能够对混凝土预制件的不同位置进行检测,但在检测的过程中,不能适应不同形状的混凝土预制件进行密封检测,只能对表面平整的混凝土预制件进行渗漏检测,功能性较差,并且,在对表面不平整的预制件进行检测时,检测设备的边缘容易漏水,导致检测精度变差。

4.因此我们对此做出改进,提出一种混凝土预制件防渗漏检测装置。

技术实现要素:

5.(一)本发明要解决的技术问题是:现有的混凝土预制件检测装置检测的过程中,不能适应不同形状的混凝土预制件进行密封检测,只能对表面平整的混凝土预制件进行渗漏检测,功能性较差,在对表面不平整的预制件进行检测时,检测设备的边缘容易漏水。

6.(二)技术方案为了实现上述发明目的,本发明提供了一种混凝土预制件防渗漏检测装置,包括支撑组件和量筒,所述支撑组件的中间固定安装有量筒,所述量筒上半部分的外侧安装有拉板,量筒和支撑组件之间的连接方式为固定连接,量筒和拉板之间的连接方式为滑动连接,所述拉板的表面固定设置有握把,所述支撑组件的内部安装有轮廓调整装置,支撑组件的侧面安装有胶液喷涂装置;支撑组件(1)包括分隔板(102)和外壳(104);所述轮廓调整装置(5)包括调整块(501)、固定轴(502)、限位块(503)、限位槽(504)和牵引绳(505);所述分隔板(102)和外壳(104)之间固定设置有固定轴(502),所述固定轴(502)的外侧贴合设置有调整块(501),固定轴(502)的侧面固定安装有限位块(503),所述调整块(501)的内部开设有限位槽(504),调整块(501)的顶部固定设置有牵引绳(505)。

7.其中,所述支撑组件包括中板和顶板;所述中板的外侧固定设置有分隔板,分隔板的外侧固定设置有分隔板,分隔板的外侧焊接有外壳,所述中板、分隔板、顶板和外壳为一

体式结构,所述中板和顶板均为环状,所述分隔板和外壳均为筒状。

8.其中,所述牵引绳贯穿于顶板的内部,牵引绳的顶端与拉板相连,所述调整块通过牵引绳和牵引绳与固定轴之间构成滑动结构,所述限位槽的顶部为通口结构,限位槽的底部为封闭式结构,所述顶板的内部开设有供牵引绳穿过的通孔。

9.其中,所述胶液喷涂装置和支撑组件之间设置有传动装置,胶液喷涂装置的表面设置有切割装置,所述支撑组件、量筒和拉板的中轴线均在同一条直线上,所述胶液喷涂装置的顶部和切割装置的顶部平齐。

10.其中,所述胶液喷涂装置包括转槽、转板、胶液筒、顶杆、转柄和底盒;所述外壳的外侧开设有转槽,转槽的内部滑动连接有转板,转板的后侧固定设置有胶液筒,胶液筒的顶部固定安装有顶杆,顶杆的顶部固定连接有转柄,胶液筒的底部连通设置有底盒,所述转板、胶液筒、顶杆、转柄和底盒为一个整体。

11.其中,所述传动装置包括转盘、阻尼垫、安装板、第一皮带轮、连接轴、同步带、第二皮带轮、转动杆和送料板;所述胶液筒的表面固定设置有安装板,安装板的下方转动安装有转盘,转盘的外侧固定设置有阻尼垫,所述胶液筒的内部欢动安装有连接轴,连接轴的中间固定设置有第一皮带轮,第一皮带轮的表面啮合连接有同步带,同步带的后侧啮合连接有第二皮带轮,第二皮带轮的前端固定连接有转动杆,转动杆的外侧固定连接有送料板。

12.其中,所述阻尼垫的前端与外壳互相压紧,阻尼垫的后端与第一皮带轮互相压紧,所述第二皮带轮通过转盘、阻尼垫、第一皮带轮和同步带与胶液筒之间构成转动结构,所述送料板在转动杆的表面等角度分布。

13.其中,所述切割装置包括连接柄、竖杆、对接块、压杆、压簧、外衬套和切割刀;所述连接柄的底盒的底部贴合设置有切割刀,底盒的后侧固定安装有外衬套,外衬套的内部固定设置有压簧,压簧的前端固定安装有压杆,压杆的前端焊接有对接块,对接块的内部贯穿设置有竖杆,竖杆的底端与切割刀之间的连接方式为焊接,竖杆的顶部固定设置有连接柄。

14.(三)有益效果本发明所提供的一种混凝土预制件防渗漏检测装置,其有益效果是:1.通过设置的轮廓调整装置,实现了适应不同形状混凝土预制件进行检测的功能,利用调整块贴合混凝土预制件的底部,从而使得该装置能够对弧面或者斜面的混凝土预制件进行防渗漏的检测工作,解决了现有技术中不能适应不同外型的混凝土预制件进行检测的问题,具有适用范围更广的优势;2.通过设置的胶液喷涂装置和传动组件,实现了自动对轮廓调整装置的边缘进行涂胶的功能,解决了现有技术中的混凝土预制件防渗漏检测装置在使用时不能对边缘进行密封的问题,使得该装置在注入液体时不会出现从混凝土预制件防渗漏检测装置的边缘泄漏,提升了装置的密封效果,而且该装置利用传动组件使得该装置能够对胶液自动出料,进而使得胶液喷涂装置的边缘能够自动密封工作,提升了装置的功能性;通过设置的量筒,实现了更加便捷地观察是否渗漏的功能,解决了现有技术中不能直观地观察渗漏情况的问题,具有实用性更强的优势;3.通过设置的切割装置、中板和牵引绳,实现了密封检测完成后自动对装置内部的凝固胶体进行清理的功能,而且能够适应不同的位置进行清理工作,解决了现有技术中不能对检测时的残留物进行快速清理的问题,提升了装置使用的便捷性,通过转动并调节

切割刀的位置,从而对凝固胶体进行环绕式切割工作,同时还可以通过拉动中板,使得固定轴自动顶出调整块末端的残留物。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

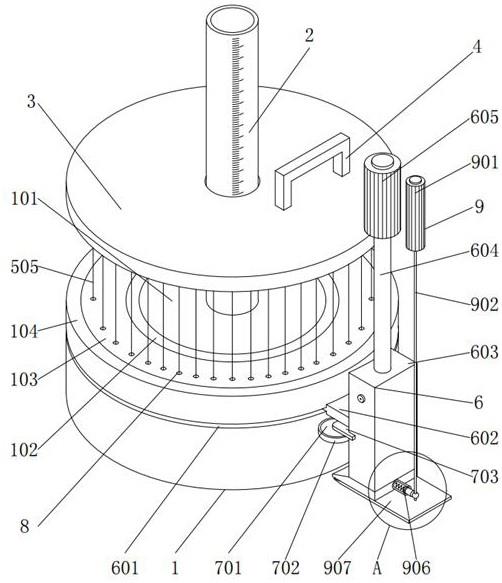

16.图1为本技术提供的混凝土预制件防渗漏检测装置的整体结构示意图;图2为本技术提供的混凝土预制件防渗漏检测装置的图1中a处结构示意图;图3为本技术提供的混凝土预制件防渗漏检测装置的外壳俯剖视结构示意图;图4为本技术提供的混凝土预制件防渗漏检测装置的图3中b处结构示意图;图5为本技术提供的混凝土预制件防渗漏检测装置的调整块和相邻调整块搭接结构示意图;图6为本技术提供的混凝土预制件防渗漏检测装置的图5中c处结构示意图;图7为本技术提供的混凝土预制件防渗漏检测装置的胶液喷涂装置和传动装置连接结构示意图;图8为本技术提供的混凝土预制件防渗漏检测装置的图7中d处结构示意图。

17.1、支撑组件;101、中板;102、分隔板;103、顶板;104、外壳;2、量筒;3、拉板;4、握把;5、轮廓调整装置;501、调整块;502、固定轴;503、限位块;504、限位槽;505、牵引绳;6、胶液喷涂装置;601、转槽;602、转板;603、胶液筒;604、顶杆;605、转柄;606、底盒;7、传动装置;701、转盘;702、阻尼垫;703、安装板;704、第一皮带轮;705、连接轴;706、同步带;707、第二皮带轮;708、转动杆;709、送料板;8、通孔;9、切割装置;901、连接柄;902、竖杆;903、对接块;904、压杆;905、压簧;906、外衬套;907、切割刀。

具体实施方式

18.下面结合说明书附图和实施例,对本发明的具体实施方式做进一步详细描述。以下实施例仅用于说明本发明,但不能用来限制本发明的范围。

19.实施例1:如图1

‑

图8所示,本实施方式提出一种混凝土预制件防渗漏检测装置,包括支撑组件1和量筒2,支撑组件1的中间固定安装有量筒2,在完成密封工作后,向量筒2内部加水,观察刻度变化,从而判断混凝土预制件的渗漏情况,量筒2上半部分的外侧安装有拉板3,量筒2和支撑组件1之间的连接方式为固定连接,量筒2和拉板3之间的连接方式为滑动连接,拉板3的表面固定设置有握把4,支撑组件1的内部安装有轮廓调整装置5,通过轮廓调整装置5

的内部组件贴合于混凝土预制件的表面,使得该装置能够适应不同形状的混凝土预制件进行防渗漏的检测工作,提升了装置的功能性,支撑组件1的侧面安装有胶液喷涂装置6,通过设置的胶液喷涂装置6使得该装置能够沿着轮廓调整装置5的边缘进行胶液的喷涂,从而使得该装置能够在贴合不同形状的混凝土预制件的表面后,进行胶液的覆盖工作。

20.实施例2:下面结合具体的工作方式对实施例1中的方案进行进一步的介绍,详见下文描述:如图1、图2和图3所示,作为优选的实施方式,在上述方式的基础上,进一步的,支撑组件1包括中板101、分隔板102、顶板103和外壳104;中板101的外侧固定设置有分隔板102,分隔板102的外侧固定设置有分隔板102,分隔板102的外侧焊接有外壳104,中板101、分隔板102、顶板103和外壳104为一体式结构,保证了装置整体的稳定性,中板101和顶板103均为环状,分隔板102和外壳104均为筒状,通过装置上筒状结构的分隔板102和外壳104,使得分隔板102和外壳104的内部组件能够贴合于混凝土预制件的外表面。

21.如图1、图3、图4、图5和图6所示,作为优选的实施方式,在上述方式的基础上,进一步的,轮廓调整装置5包括调整块501、固定轴502、限位块503、限位槽504和牵引绳505;分隔板102和外壳104之间固定设置有固定轴502,固定轴502的外侧贴合设置有调整块501,固定轴502的侧面固定安装有限位块503,调整块501的内部开设有限位槽504,通过装置上的限位结构使得调整块501能够在固定轴502的外侧滑动,从而使得各处调整块501能够贴合安装于混凝土预制件的表面,调整块501的顶部固定设置有牵引绳505,调整块501和固定轴502在分隔板102和外壳104之间均匀分布,通过均匀分布且互相贴合的调整块501适应性弧形表面或者倾斜表面的混凝土预制件进行防渗漏的检测工作。

22.如图1、图3、图4、图5和图6所示,作为优选的实施方式,在上述方式的基础上,进一步的,牵引绳505贯穿于顶板103的内部,牵引绳505的顶端与拉板3相连,调整块501通过牵引绳505和牵引绳505与固定轴502之间构成滑动结构,通过装置上的滑动结构使得各处调整块501能够在自身重力的作用下自动贴合在混凝土预制件上,限位槽504的顶部为通口结构,限位槽504的底部为封闭式结构,顶板103的内部开设有供牵引绳505穿过的通孔8,后续可以通过拉动顶板103带动各处牵引绳505和调整块501向上移动,检测完成后能够通过固定轴502顶出调整块501底部的凝固胶体。

23.如图1、图2、图3、图4、图5、图6、图7、图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,胶液喷涂装置6和支撑组件1之间设置有传动装置7,传动装置7使得胶液喷涂装置6在围着支撑组件1转动的过程中能够自动进行胶液的涂覆,胶液喷涂装置6的表面设置有切割装置9,支撑组件1、量筒2和拉板3的中轴线均在同一条直线上,胶液喷涂装置6的顶部和切割装置9的顶部平齐,后续可以通过切割装置9对支撑组件1和轮廓调整装置5之间的凝固胶体进行切割,以便下次使用,胶液喷涂装置6包括转槽601、转板602、胶液筒603、顶杆604、转柄605和底盒606;外壳104的外侧开设有转槽601,转槽601的内部滑动连接有转板602,转板602在转槽601的内部转动,转板602的后侧固定设置有胶液筒603,胶液筒603的顶部固定安装有顶杆604,顶杆604的顶部固定连接有转柄605,转柄605带动胶液筒603转动,从而对装置的边缘进行胶液的覆盖工作,胶液筒603的底部连通设置有底盒606,转板602、胶液筒603、顶杆604、转柄605和底盒606为一个整体,保证装置整体的稳定性。

24.如图1、图2、图7和图8所示,作为优选的实施方式,在上述方式的基础上,进一步

的,传动装置7包括转盘701、阻尼垫702、安装板703、第一皮带轮704、连接轴705、同步带706、第二皮带轮707、转动杆708和送料板709;胶液筒603的表面固定设置有安装板703,安装板703的下方转动安装有转盘701,转盘701的外侧固定设置有阻尼垫702,胶液筒603的内部欢动安装有连接轴705,连接轴705的中间固定设置有第一皮带轮704,第一皮带轮704的表面啮合连接有同步带706,同步带706的后侧啮合连接有第二皮带轮707,阻尼垫702和转盘701转动时能够带动第一皮带轮704、同步带706和第二皮带轮707同步转动,第二皮带轮707的前端固定连接有转动杆708,转动杆708的外侧固定连接有送料板709,第二皮带轮707转动时能够带动送料板709转动,从而对装置的边缘进行胶液的均匀覆盖工作。

25.如图1、图7和图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,阻尼垫702的前端与外壳104互相压紧,阻尼垫702的后端与第一皮带轮704互相压紧,第二皮带轮707通过转盘701、阻尼垫702、第一皮带轮704和同步带706与胶液筒603之间构成转动结构,通过装置上的转动结构使得胶液筒603在旋转的过程中,第一皮带轮704能够自动转动,从而使得该装置能够在旋转的过程中自动排出胶液,实现密封功能,送料板709在转动杆708的表面等角度分布,保证胶液能够在送料板709的转动下均匀排出装置的外侧,从而保证装置的密封效果。

26.如图1和图7所示,作为优选的实施方式,在上述方式的基础上,进一步的,切割装置9包括连接柄901、竖杆902、对接块903、压杆904、压簧905、外衬套906和切割刀907;连接柄901的底盒606的底部贴合设置有切割刀907,底盒606的后侧固定安装有外衬套906,通过装置上的切割刀907对装置周围的凝固胶体进行切断,从而使得该装置在检测完成后能够对装置整体与混凝土预制件进行分离,外衬套906的内部固定设置有压簧905,压簧905的前端固定安装有压杆904,压杆904的前端焊接有对接块903,对接块903的内部贯穿设置有竖杆902,竖杆902的底端与切割刀907之间的连接方式为焊接,竖杆902的顶部固定设置有连接柄901,该装置通过压簧905使得连接柄901能够在按压时实现切割工作,提升了装置操作时的便捷性。

27.实施例3:下面结合具体的工作方式对实施例1和实施例2中的方案进行进一步的介绍,详见下文描述:具体的,本混凝土预制件防渗漏检测装置在使用时:如图1、图2、图3、图4、图5和图6所示,该装置使用时,将支撑组件1整体放置于混凝土预制件的表面,调整块501通过限位槽504和限位块503自动向下滑动,各处调整块501与混凝土预制件的表面贴合,该装置的中板101、分隔板102和顶板103用于对装置整体进行支撑;如图7和图8所示,此时向胶液筒603的内部加入胶液,然后旋转外壳104外侧的胶液喷涂装置6和传动装置7,转板602在转槽601的内部滑动,转板602和胶液筒603在外壳104的外侧旋转,从而使得该装置能够利用底盒606底部的开口对外壳104的边缘进行胶液的覆盖工作,在覆盖胶液的过程中,转盘701外侧的阻尼垫702抵住外壳104和第一皮带轮704,此时转盘701转动的过程中能够带动第一皮带轮704通过连接轴705在胶液筒603的内部转动,同步带706使得第二皮带轮707和第一皮带轮704同步转动,使得该装置在旋转胶液筒603的过程中能够利用阻尼垫702带动装置内部的转动杆708和送料板709转动,实现自动出料功能,使得调整块501的周围能够与胶液充分混合,从而实现密封功能;

如图1、图2、图5、图6、图7和图8所示,该装置在胶液筒603内部的胶液用完并完成密封后,静置一段时间等待胶液凝固,然后向量筒2的内部加入液体,观察量筒2的示数是否一直下降,观察量筒2示数的下降速度从而判断混凝土预制件的渗漏情况,检测完成后,握住顶杆604顶部的转柄605和连接柄901,从而使得该装置能够对支撑组件1边缘的凝固胶体进行切割,根据调整块501的位置调节切割刀907的位置,通过贯穿于对接块903内部的竖杆902对切割刀907进行纵向调节,通过外衬套906内部滑动安装的压簧905,以及压簧905前端的压杆904和对接块903切割刀907的位置进行横向调节,从而使得该装置能够适应胶体覆盖的位置进行精确切割工作,切割完成后,还可以通过握把4拉动拉板3和牵引绳505在通孔8内移动,使得调整块501在固定轴502的外侧向上移动,从而使得固定轴502将调整块501前端残留的凝固胶体去除,实现密封后的清理工作。

28.以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1