一种基于陶瓷基底的嵌入式薄膜传感器结构的制作方法

1.本实用新型涉及一种基于陶瓷基底的嵌入式薄膜传感器结构,属于薄膜传感器技术领域。

背景技术:

2.随着工业互联网及智能制造的产业升级,制造过程实时监控已经变得越来越重要,一方面不仅可以通过制造过程中关键工艺参数的获取来改进产品质量、提升生产效率,同时还可以提前发现问题并及时进行干预从而避免恶性事故的发生。作为获取关键工艺参数等数据的传感器扮演着十分重要的角色,然而传统传感器由于尺寸大,很难接近待测点,即便通过不同的安装方式接触待测点,对于原有物理场的破坏也很大,破坏了检测的真实性;同时由于传统传感器响应慢,有很大的滞后性,很难满足现场实时监测的需求。

3.薄膜传感器借助其尺寸小、响应快的特点,能够提供较高的空间分辨率和时间分辨率,使得现场的监控更真实、更及时。但是,常规基于硅基底的薄膜传感器由于基底材料的脆性和不耐高温、不耐腐蚀等缺点,很难应用到高温、高压以及腐蚀性的场合。

4.为了解决上述问题,基于陶瓷基底的薄膜传感器被开发出来,同时为了应对外界环境中的刮擦、磨损等破坏,还需对传感器进行防护,通常的办法是采用物理气相沉积(pvd)或化学气相沉积(cvd)等工艺在传感器上淀积一层陶瓷防护层。然而基于工艺的限制,淀积效率较低,淀积的防护层很薄,并且陶瓷防护层的材料种类有限,很难应对各种恶劣条件。

技术实现要素:

5.为了克服上述现有技术的不足,本实用新型提供一种基于陶瓷基底的嵌入式薄膜传感器结构,陶瓷保护层材料较厚、强度较高,并且不受陶瓷材料种类的限制,很好地解决了上述问题,从而实现了薄膜传感器在恶劣环境中的正常使用。

6.为了实现上述技术目的,本实用新型采用的技术方案是:一种基于陶瓷基底的嵌入式薄膜传感器结构,包括陶瓷基底和陶瓷上盖,在陶瓷基底上设置粘接层,在粘接层上设置传感器电路层,陶瓷上盖设置在传感器电路层上,厚度大于1um,陶瓷上盖覆盖传感器电路层除焊盘外的部分。

7.将传感器电路层嵌入到陶瓷基底和陶瓷上盖中,利用陶瓷基底和陶瓷上盖之间的连接,对传感器进行完全的保护,能够很好地应对外界环境中的各种恶劣条件,显著提升了薄膜传感器的寿命。陶瓷上盖厚度远高于现有技术制备的厚度,强度高,不受陶瓷材料种类的限制,解决了传统陶瓷保护层薄的难题。

8.作为具体设计,所述陶瓷基底和陶瓷上盖之间,传感器电路层外的区域设置中间层,或在陶瓷基底和陶瓷上盖之间,以及覆盖传感器电路层的区域设置中间层,中间层不覆盖传感器电路层的焊盘。

9.中间层主要作用是当后续陶瓷上盖和陶瓷基底连接时,通过中间层与陶瓷基底、

陶瓷上盖三者之间的相互扩散使得陶瓷基底和陶瓷上盖之间易于形成牢靠的接头区;如果陶瓷基底和陶瓷上盖之间直接连接,则无需中间层。

10.作为具体设计,所述中间层为金属中间层,金属中间层边缘与传感器电路层边缘之间留有间隙。通过中间层与陶瓷基底、陶瓷上盖三者之间的相互扩散,使得陶瓷基底与陶瓷上盖之间形成稳定而牢靠的接头区。

11.作为具体设计,所述中间层为陶瓷中间层,陶瓷中间层位于陶瓷基底和陶瓷上盖之间,以及覆盖传感器电路层除焊盘以外的区域。

12.作为具体设计,所述粘接层为一层厚5~100nm的金属钛层或铬层。

13.作为具体设计,所述中间层为一层厚0.05~500um的金属层或陶瓷层。

14.作为优选,所述金属中间层的金属为钴或铝。

15.该基于陶瓷基底的嵌入式薄膜传感器结构的制备方法,步骤如下:

16.步骤一、将陶瓷基底、陶瓷上盖以丙酮、异丙醇和去离子水清洗、氮气吹干表面、加热烘干,完成基底准备;

17.步骤二、通过光刻、溅射、剥离工艺在陶瓷基底上淀积一层厚5~100nm的金属钛或铬的粘接层,用于提高后续传感器电路层与陶瓷基底之间的粘接性;其中粘接层与传感器电路层平面形状相同,不会造成传感器电路的短路;

18.步骤三、通过光刻、溅射、剥离工艺在粘接层上淀积传感器电路层;

19.步骤四、通过光刻、溅射以及剥离工艺,在传感器电路层周围淀积一层0.05~500um的金属中间层,如钴/铝等,或者直接使用0.05~500um金属箔如钴/铝等覆盖在陶瓷基底上除传感器电路(包括焊盘)以外的区域;

20.或者通过光刻、电子束蒸发、剥离工艺在传感器电路层上,淀积一层0.05~500um的陶瓷中间层如氧化铝,中间层覆盖陶瓷基底上包括传感器电路在内(除焊盘外)的整个区域;

21.步骤五、将陶瓷上盖覆盖在步骤四完成的中间层上,陶瓷上盖不覆盖传感器电路焊盘,通过固相扩散焊,对上下陶瓷基底和陶瓷上盖施加压力,并对接口区加热,将陶瓷上盖与陶瓷基底连接起来,完成传感器的嵌入式封装。

22.本实用新型的有益技术效果是:

23.基于陶瓷基底的薄膜传感器嵌入式封装,将传感器嵌入到上下两层陶瓷中,对传感器进行了完全的保护,能够很好地应对外界环境中的各种恶劣条件,显著提升了薄膜传感器的寿命;

24.陶瓷上盖厚,强度高,不受陶瓷材料种类的限制;

25.通过中间层与陶瓷基底、陶瓷上盖三者之间的相互扩散,使得陶瓷基底与陶瓷上盖之间形成稳定而牢靠的接头区。

附图说明

26.下面结合附图对本实用新型进一步说明。

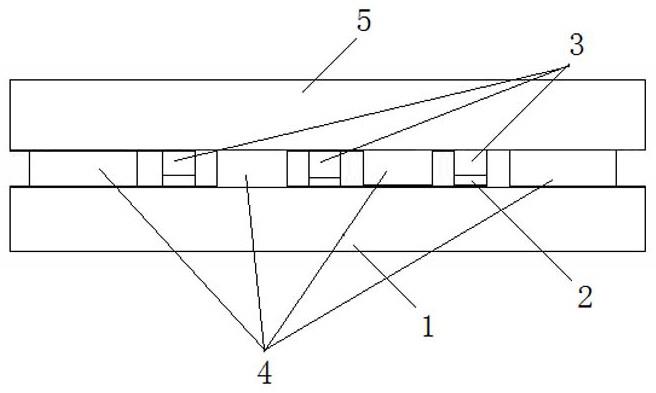

27.图1为本实用新型金属中间层的薄膜传感器结构示意图;

28.图2为本实用新型陶瓷中间层的薄膜传感器结构示意图;

29.图3为本实用新型结构的俯视示意图。

30.图中:1、陶瓷基底,2、粘接层,3、传感器电路层,4、中间层,5、陶瓷上盖,6、焊盘。

具体实施方式

31.实施例1

32.一种基于陶瓷基底的嵌入式薄膜传感器结构,包括陶瓷基底1和陶瓷上盖5,在陶瓷基底1上设置粘接层2,在粘接层2上设置传感器电路层3,将传感器电路层3嵌入到陶瓷基底1和陶瓷上盖5中,对传感器进行了完全的保护,能够很好地应对外界环境中的各种恶劣条件,显著提升了薄膜传感器的寿命。

33.陶瓷上盖5的厚度大1um。陶瓷上盖厚,强度高,不受陶瓷材料种类的限制,解决了传统陶瓷保护层薄的难题。

34.所述陶瓷基底1和陶瓷上盖5之间,传感器电路层3外或覆盖除传感器电路层焊盘外的区域设置中间层4。

35.实施例2

36.所述陶瓷基底1和陶瓷上盖5之间,传感器电路层3外或覆盖除传感器电路层焊盘外的区域设置中间层。

37.所述中间层4为金属中间层或陶瓷中间层,其中金属中间层边缘与传感器电路层边缘之间留有间隙。通过中间层与陶瓷基底、陶瓷上盖三者之间的相互扩散,使得陶瓷基底与陶瓷上盖之间形成稳定而牢靠的接头区。

38.所述粘接层2为一层厚5~100nm的金属钛层或铬层。

39.实施例3

40.如图1所示,中间层4为金属中间层,中间层边缘与传感器电路层边缘之间留有安全间隙,防止短路。所述中间层为一层厚0.05~500um的钴层、铝层等。

41.其制备方法,步骤如下:

42.步骤一、将陶瓷基底、陶瓷上盖通过清洗、吹干表面、加热烘干,完成基底准备;

43.步骤二、通过光刻、溅射、剥离工艺在陶瓷基底上淀积一层厚5~100nm的金属钛或铬的粘接层,用于提高后续传感器电路层与陶瓷基底之间的粘接性;其中粘接层与传感器电路层平面形状相同,不会造成传感器电路的短路;

44.步骤三、通过光刻、溅射(sputtering)、剥离等工艺在金属钛(ti)/铬(cr)粘接层上淀积传感器电路层;

45.步骤四、通过光刻、溅射(sputtering)以及剥离工艺,在传感器电路层周围淀积一层0.05~500um的中间层,如钴(co)/铝(al)等,中间层覆盖陶瓷基底上除传感器电路(包括焊盘6)以外的区域;

46.步骤五、将陶瓷上盖覆盖在步骤四完成的中间层上,陶瓷上盖不覆盖传感器电路焊盘,通过固相扩散焊,对上下陶瓷基底和陶瓷上盖施加压力,并对接口区加热,持续一定时间,将陶瓷上盖与陶瓷基底连接起来,完成传感器的嵌入式封装。

47.中间层主要作用是当后续陶瓷上盖和陶瓷基底连接时,通过中间层与陶瓷基底、陶瓷上盖三者之间的相互扩散,使得陶瓷基底和陶瓷上盖之间易于形成牢靠的接头区;如果陶瓷基底和陶瓷上盖之间直接连接,则无需中间层。

48.实施例4

49.与实施例3不同之处在于,如图2所示,所述中间层4为一层厚0.05~500um的氧化铝层。步骤四中,通过光刻、电子束蒸发(e

‑

beam evaporation)、剥离等工艺在传感器电路层上,淀积一层0.05~500um的氧化铝中间层,中间层覆盖陶瓷基底上包括传感器电路在内(除焊盘外)的整个区域。

50.图3为图1、2的俯视图。

51.上述实施例仅仅作为对本实用新型技术方案的解释,并不能作为对本实用新型技术方案的限制,凡是在本实用新型基础上的简单改进,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1